利用掘锚机动力源驱动的自移机尾

本发明涉及自移机尾的,具体涉及利用掘锚机动力源驱动的自移机尾。

背景技术:

1、带式输送机自移机尾是井下采掘工作面成套设备中不可缺少的重要设备之一,在工作面推进过程中实现转载机的推进和皮带机尾移动的协调;接受从转载机来的物料,并转入皮带系统,提高物料转运效率,摆脱工作面产量受转载机搭接长度制约的弊端。同时带式输送机自移机尾可实现多方位调整皮带的姿态,减少皮带跑偏问题的发生,降低操作劳动强度。

2、现有的自移机尾的液压系统多由乳化液泵站提供动力,在实际使用过程中,需增加一架泵站架(3米)放置乳化液泵站及水箱,增加了使用和维护成本,同时泵站设备重心较高,存在倾覆安全风险。同时,目前的掘进工作面设备不使用乳化液泵站作为动力源,单独设置乳化液泵,利用率不高,过多的增加设备提高了维护工作量及安全风险。据此,考虑优化自移机尾液压动力源。

3、为此,我们提供利用掘锚机动力源驱动的自移机尾解决上述问题。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供了利用掘锚机动力源驱动的自移机尾,通过对自移机尾进行改造,移除自移机尾的动力源和油箱节省自移机尾空间,用掘进机动力源带动自移机尾作业,实现自移机尾与掘锚机液压系统相互闭锁功能。

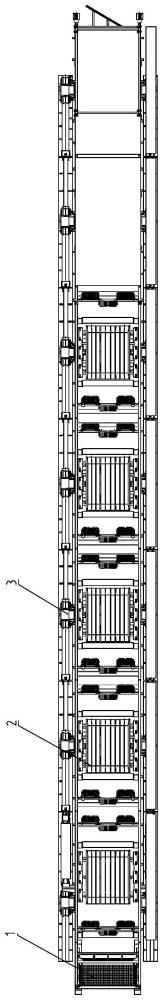

2、为了实现上述目的,本发明采用的利用掘锚机动力源驱动的自移机尾,针对现有带式输送机自移机尾滚筒、托辊等部件难以与市面上的常用皮带机部件配套,增加用户采购配件的工作量,占用用户配件库存的现象,将自移机尾进行模块化设计,具体的,我们将现有的自移机尾设计成组合式安装的机尾座、组合机架、驱动组件以及液压控制系统,其中:

3、机尾座,该机尾座安装在自移机尾的末端以实现自移机尾整体同步的调高与侧移;

4、组合机架,该组合机架连接机尾座并具有至少两个相互连接的架体,且上述架体上安装有控制架体作迈步式移动的驱动组件;

5、液压控制系统,该液压控制系统与驱动组件连接,用于根据掘进参数调整驱动组件的推进速度和推进策略。

6、更进一步的零件进行更细致化的组合分类,所述机尾座包括机尾架体、改向滚筒、滚筒支撑架,所述改向滚筒通过滚筒支撑架安装在机尾架体的尾端,该机尾架体的两轴端安装有调整螺栓;

7、上述组合机架包括前端架、中间架,相邻两个架体之间通过销轴连接,上述前端架与机尾架体间通过销轴连接,所述中间架包括中间构架以及抬升油缸支撑组件,所述中间构架、行走小车与抬升油缸支撑组件之间通过销、六角螺栓联接在一起,以在抬升油缸支撑组件做出伸抬升动作时,以两侧轨道为支点,带动架体实现调高动作,在油缸做出收缩动作时,以浮动底座为支点,带动架体实现调低动作;

8、移动轨道、浮动底座以及行走小车构成驱动组件;其中:

9、移动轨道,该移动轨道包括前端轨道部分、中间轨道部分以及后端轨道部分,相邻两组轨道部分通过销轴连接,该前端轨道部分与前端架位置对应并在前端轨道部分与前端架上设有安装推移油缸的推移空间,所述推移油缸推杆方向通过销轴安装在轨道上;

10、浮动底座,所述浮动底座包括浮动油缸、浮动支腿以及浮动架,浮动油缸、浮动支腿、浮动架相互通过销轴连接,浮动支腿、浮动架、中间架体通过螺栓连接,以在浮动油缸作伸缩动作时,自移机尾随动浮动油缸作侧移动作;

11、行走小车,所述行走小车包括滑架、车轮以及桥架,该行走小车安装在中间架对应的中间轨道部分上并沿中间轨道部分作前后滑动动作,上述抬升油缸支撑组件通过第一连接构件与行走小车联接;

12、上述组合式结构设计合理、适用性强,使用安全、灵敏可靠、机架可校正弯曲及方向;还可调整皮带跑偏、机架迈步自移,由两侧外置轨道、自移动小车,支撑缸及推移油缸完成。该装置用于掘进工作面施工时,机架可布置综合防尘装置,随机架一起移动或防尘装置自行移动。

13、作为上述方案的进一步优化,我们关注到组合结构中的抬升油缸支撑组件极易损坏,特别是抬升油缸支撑组件抬升后,推移油缸动作将抬起后的整机往机尾滚筒方向拉移,整个动作过程中抬升油缸支撑组件受侧向力较大,极易损坏油缸密封圈,针对于此,我们对抬升油缸进行细节改进,具体的,所述抬升油缸支撑组件上设有油缸保护装置,所述油缸保护装置包括油缸支撑部分、立板、导向平键以及车轮组件,所述油缸支撑部分两侧皆设有立板,该立板上安装有导向平键,所述油缸支撑部分下方设有车轮组件,该车轮组件两侧皆设有与导向平键平行布置的支撑滑动块,上述结构的设置,能够保护推移油缸伸出后,侧向受力作用于支撑滑动块上,从而保证抬升油缸支撑组件的耐用性。

14、作为上述方案的进一步优化,我们关注到货物下落至皮带上具有一定的冲击,缺少缓冲组件的皮带在长期受到货物冲击的作用,容易发生损坏,基于此,我们加装了缓冲装置,所述缓冲装置包括安装在组合机架上表面的缓冲托辊以及缓冲滑床,皮带安装在上述缓冲装置上,进而在运行时,皮带放置在缓冲装置上,减少货物下落时的冲击,延长皮带的实际使用寿命。

15、作为上述方案的进一步优化,针对综掘工作面长距离自移机尾,本发明移除自移机尾的动力源和油箱节省自移机尾空间,用掘进机动力源带动自移机尾作业,详细的,本发明的液压控制系统用动力源与掘锚机的动力系统连接以获取动力,所述动力源的最大输出流量为第一预设值,用以控制自移机尾移动的推移油缸具有第一预设油量差,用以控制自移机尾抬升的抬升油缸支撑组件具有第二预设油量差,用以控制自移机尾侧向移动的侧推油缸具有第三预设油量差,第一预设数量的第一预设油量差、第二预设数量的第二预设油量差、第三预设数量的第三预设油量差以及预设的损耗及管路油量的和小于第一预设值,优选的,上述液压控制系统具有先导多路阀及增设于动力源的主油路p口上以实现驱动组件动力供油的高路油通路,作为对掘进机或液压控制系统提供的驱动信号反应,先导多路阀控制切换阀以实现主油路p口通断,通过控制主油源的通断,保障掘进机和自移机尾两级安全互锁,掘进机运行时自移机尾不能动作。

16、作为上述方案的进一步优化,先导多路阀上ls负载反馈油与掘进系统的ls反馈油用梭阀连接,作为对液压控制系统提供的待命压力状态的反应,实现负载敏感反馈,无动作时处于2.5-3mpa待命压力状态,先导多路阀控制液压控制系统处于低压运行状态。进一步详细的,所述液压控制系统具有七组控制阀控制油缸,第一控制阀油路控制推移油缸,第二控制阀油路以及第三控制阀油路控制升降油缸,第四控制阀油路、第五控制阀油路、第六控制阀油路以及第七控制阀油路控制侧移油缸,增加自移机尾移动的多点单动功能,提升平稳性和减少位置调整时间。

17、基于利用掘锚机动力源驱动的自移机尾的迈步控制方法,包括以下步骤:

18、s1、获取动力源,获取驱动信号并接收来自掘锚机的高路油;

19、s2、机尾抬升,获取升降信号并驱动抬升油缸支撑组件抬起组合机架;

20、s3、机尾推进,获取推移信号并驱动推移油缸使自移机尾前进一个预设的行程;

21、s4、机尾降落,获取动力源,获取降落信号并驱动抬升油缸支撑组件将组合机架整体落地;

22、s5、机尾收缩,获取动力源,获取收缩信号并驱动推移油缸收缩并使轨道前进一个行程并获得自移机尾的迈步自移行程。

23、该迈步控制方法集成掘锚机的动力源,从而分离自移机尾的动力源和油箱,这释放了自移机尾的内部空间,可以使用掘进机的动力源来驱动自移机尾进行作业,从而提高了整个自移机尾的行进效率。

24、本发明的利用掘锚机动力源驱动的自移机尾,具备如下有益效果:

25、1.本发明的利用掘锚机动力源驱动的自移机尾,巧妙的将自移机尾设计成组合式结构,具体的,上述组合式结构设计合理、适用性强,使用安全、灵敏可靠、机架可校正弯曲及方向;还可调整皮带跑偏、机架迈步自移,由两侧外置轨道、自移动小车,支撑缸及推移油缸完成。该装置用于掘进工作面施工时,机架可布置综合防尘装置,随机架一起移动或防尘装置自行移动。

26、2.本发明的利用掘锚机动力源驱动的自移机尾,意识到组合结构中的抬升油缸支撑组件极易损坏,特别是抬升油缸支撑组件抬升后,推移油缸动作将抬起后的整机往机尾滚筒方向拉移,整个动作过程中抬升油缸支撑组件受侧向力较大,极易损坏油缸密封圈,设计了油缸保护装置,在推移油缸伸出后,侧向受力作用于支撑滑动块上,从而保证抬升油缸支撑组件的耐用性。

27、3.本发明的利用掘锚机动力源驱动的自移机尾,加装了缓冲装置,在皮带安装在上述缓冲装置上后,进而在运行时,皮带放置在缓冲装置上,减少货物下落时的冲击,延长皮带的实际使用寿命。

28、4.本发明的利用掘锚机动力源驱动的自移机尾,针对综掘工作面长距离自移机尾,本发明移除自移机尾的动力源和油箱节省自移机尾空间,用掘进机动力源带动自移机尾作业,通过控制主油源的通断,保障掘进机和自移机尾两级安全互锁,掘进机运行时自移机尾不能动作。

29、5.迈步控制方法集成掘锚机的动力源,从而分离自移机尾的动力源和油箱,这释放了自移机尾的内部空间,可以使用掘进机的动力源来驱动自移机尾进行作业,从而提高了整个自移机尾的行进效率。

30、参照后文的说明与附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式,应该理解,本发明的实施方式在范围上并不因而受到限制,本发明的实施方式包括许多改变、修改和等同。

- 还没有人留言评论。精彩留言会获得点赞!