一种铅笔输送机构及控制方法与流程

本发明涉及铅笔生产输送,尤其是涉及一种铅笔输送机构及控制方法。

背景技术:

1、铅笔生产的输送机是专为铅笔制造业设计的,以满足该行业特有的生产需求。这些输送机通常需要适应不同尺寸和形状的铅笔,并且要确保在输送过程中不会损坏铅笔的外观。

2、带式输送机、螺旋输送机、斗式提升机和振动输送机是常见的几种铅笔输送设备,能够满足铅笔生产中的输送、提升等需求。

3、铅笔在最终成型后需要进行涂装参数操作,通常检验logo参数涂装质量采用视觉来检测,普通的输送机虽然能实现将铅笔的朝向调整一致,但是不能保证铅笔的自身旋转到涂装面朝向,不能满足铅笔视觉检测的需求。

4、因此亟需设计一种能连接到铅笔生产线中,在输送工位和视觉检测工位之间转运的输送机构,在不中断生产线的情况下,自动化地实现连续式的视觉质检。

技术实现思路

1、为了解决普通的输送机虽然能实现将铅笔的朝向调整一致,但是不能保证铅笔的自身旋转到涂装面朝向,不能满足铅笔视觉检测的需求的技术问题,本发明提供一种铅笔输送机构及控制方法。采用如下的技术方案:

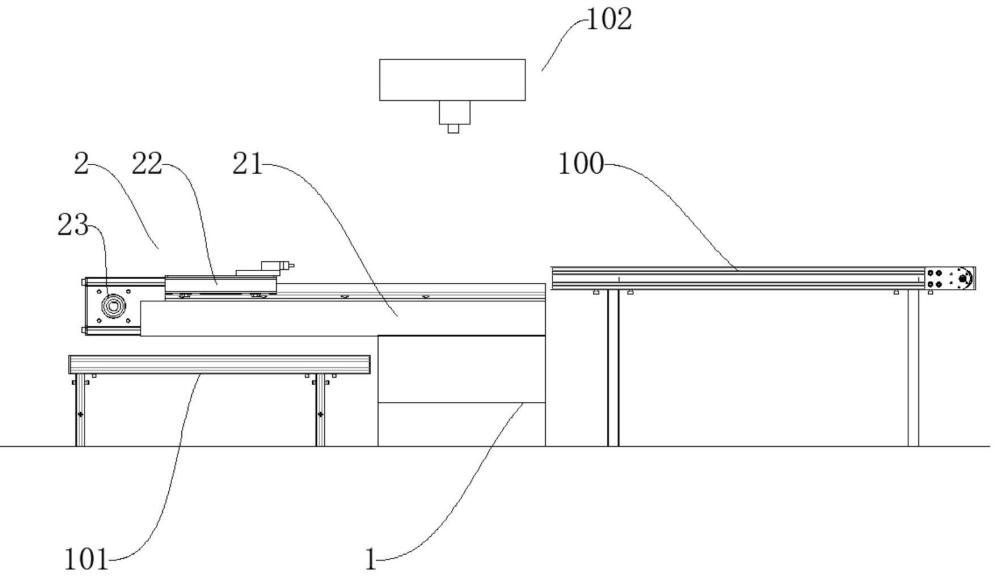

2、一种铅笔输送机构,喷涂完成的铅笔通过铅笔输送机向后端输送到成品输送机,铅笔视觉质检模块从上方拍摄待质检铅笔的喷涂画面,铅笔输送机构包括底座、直线输送机构、多个铅笔头夹持旋转机构和基于芯片的输送控制器,所述底座安装在铅笔输送机的末端,所述直线输送机构包括直线轨道、滑块和直线驱动器,直线轨道的尾端设有铅笔掉落孔,铅笔掉落孔避开底座,并位于成品输送机的进料端上方,所述直线轨道的底部可拆卸安装在底座上,直线驱动器驱动滑块位于直线轨道上直线移动,铅笔头夹持旋转机构安装在滑块上,并跟随滑块移动,所述铅笔头夹持旋转机构包括旋转组件和夹持组件,所述旋转组件的底部可拆卸安装在滑块上表面,旋转组件的旋转部朝向铅笔输送机的方向,所述夹持组件安装在旋转部的端部,用于夹持待质检铅笔,跟随旋转部转动,所述输送控制器控制直线输送机构和多个铅笔头夹持旋转机构的执行动作,并与铅笔视觉质检模块通信连接,根据铅笔视觉质检模块的拍摄画面控制旋转部的动作,使待质检铅笔的喷涂面正对铅笔视觉质检模块的镜头;

3、当铅笔视觉质检模块完成质检后,输送控制器控制直线输送机构的滑块朝向成品输送机移动,当待质检铅笔到达铅笔掉落孔位置时,控制夹持组件松开,待质检铅笔从铅笔掉落孔掉落到成品输送机上。

4、通过采用上述技术方案,为了实现连续式的视觉质检,在铅笔输送机的末端设置一个铅笔输送机构,铅笔输送机构的直线输送机构提供将多个铅笔头夹持旋转机构整体横向输送的动力,实现在铅笔输送机和成品输送机代表的两个工位之间输送,输送过程中通过铅笔视觉质检模块的下方,此时铅笔视觉质检模块可以同时对多根待质检铅笔进行同时视觉质检;

5、夹持组件可以是电动的夹爪,夹持组件可以将铅笔输送机末端排列的多根待质检铅笔抓住,完成抓夹后,直线输送机构的直线驱动器启动,将多根待质检铅笔移动到铅笔视觉质检模块的正下方,此时多根待质检铅笔的铅笔喷涂的朝向不一,为了铅笔视觉质检模块能拍摄到每根待质检铅笔的完整喷涂画面,可以将旋转组件和铅笔视觉质检模块进行动态控制,旋转组件的旋转部进行步进式的旋转,每旋转设定角度停止设定时间,在停止时间铅笔视觉质检模块拍摄待质检铅笔的画面,当能完整分析出喷涂特征时,就可以反馈信号到输送控制器,此时输送控制器控制对应的旋转组件停止动作,当所有的待质检铅笔均提取到完整喷涂特征时,就完成了视觉质检,如果存在喷涂质量问题,就可以进行标记,在后端的成品输送机进行次品剔除动作,次品剔除机构属于成熟的机构,这里不再赘述;

6、当所有的待质检铅笔完成视觉检测时,直线输送机构继续将多个铅笔头夹持旋转机构整体向成品输送机输送,当输送到直线轨道的尾端的铅笔掉落孔时,夹持组件的夹爪松开,多根待质检铅笔可以从铅笔掉落孔掉落到成品输送机,成品输送机可以将完成质检的成品进行整理后继续向打包机构输送。

7、解决了连续式铅笔喷涂视觉全检的技术问题,可以在输送工位和视觉检测工位之间转运,在不中断生产线的情况下,自动化地实现连续式的视觉质检。

8、可选的,直线输送机构是电动直线滑台。

9、通过采用上述技术方案,电动直线滑台可以实现在不同工位间的高效精准输送。

10、可选的,旋转组件是伺服电机。

11、通过采用上述技术方案,伺服电机的动力输送轴可以实现旋转角度的精细控制,满足视觉反馈下的旋转控制。

12、可选的,夹持组件是微型二指电动夹爪,夹持组件的夹爪底部设有光电传感器,所述光电传感器与输送控制器通信连接,用于检测插入到夹持组件夹爪的待质检铅笔位置。

13、通过采用上述技术方案,采用微型二指电动夹爪,是为了在二指处于水平状态时可以插入铅笔输送机的末端,抓夹待质检铅笔;

14、光电传感器可以实现对待质检铅笔位置的检测,当到达设定距离时,控制微型二指电动夹爪动作,保持抓夹位置的一致性。

15、可选的,直线输送机构还包括铅笔通孔集成块,所述铅笔通孔集成块的侧边可拆卸安装在直线轨道尾端的铅笔掉落孔的侧壁处,铅笔通孔集成块的内部设有铅笔通过孔,所述铅笔通过孔的位置和大小根据多个铅笔头夹持旋转机构的数量、间距和位置调整设置。

16、通过采用上述技术方案,在直线轨道尾端开设一个尺寸较大的铅笔掉落孔,铅笔通孔集成块可以一定程度保持直线轨道的整体结构刚性,还可以适配不同铅笔生产线的铅笔头夹持旋转机构布置方案。

17、可选的,多个铅笔头夹持旋转机构旋转组件的底部分别并排可拆卸安装在滑块上表面,且间距与铅笔输送机上输送的多根待质检铅笔的间距一致。

18、通过采用上述技术方案,可以使多个铅笔头夹持旋转机构的夹持组件对应抓取铅笔输送机上的多根待质检铅笔。

19、可选的,铅笔输送机的输送面上设有铅笔托板,所述铅笔托板上设有多个铅笔位置固定凹槽,多个铅笔位置固定凹槽等距设置,间距为50mm-100mm。

20、通过采用上述技术方案,铅笔托板可以使多根待质检铅笔并排按照设定间距排列在铅笔输送机的输送面上,便于后端夹持组件抓夹。

21、可选的,铅笔视觉质检模块包括多个视觉摄像头、视觉分析芯片和存储器,多个视觉摄像头分别通过支架安装在铅笔输送机构的上方,且镜头垂直朝下正对多根待质检铅笔,多个视觉摄像头分别与视觉分析芯片通信连接,所述视觉分析芯片与存储器通信连接。

22、通过采用上述技术方案,铅笔视觉质检模块的多个视觉摄像头与多根待质检铅笔的间距一致排列,能一对一地拍摄待质检铅笔的正上方画面,将拍摄的画面传输给视觉分析芯片后,视觉分析芯片能实时进行喷涂特征提取,当能提取完整喷涂特征后与输送控制器进行信号交互。

23、可选的,输送控制器包括主控芯片、控制存储器和工业触摸屏,所述主控芯片与铅笔视觉质检模块通信连接,并分别与铅笔输送机、成品输送机、直线驱动器、旋转组件和夹持组件控制连接,所述控制存储器和工业触摸屏分别与主控芯片通信连接。

24、通过采用上述技术方案,输送控制器的控制核心是主控芯片,主控芯片可以是工业控制芯片、单片机、plc可编程控制器等不同的实现形式,可以自动化地实现不同控制指令的输出,对不同执行器进行指令控制,工业触摸屏可以便于工作人员操作。

25、一种铅笔输送机构控制方法,用于控制一种铅笔输送机构的执行动作,将多根待质检铅笔从铅笔输送机输送到铅笔视觉质检模块完成视觉质检,再输送到成品输送机,包括以下步骤:

26、步骤1,输送控制器控制直线输送机构的滑块位于铅笔输送机末端一侧,铅笔输送机向后端输送到末端,分别控制多个铅笔头夹持旋转机构的夹持组件的夹爪处于张开状态,且夹爪面与铅笔输送机的输送面平行,待质检铅笔的端部插入到夹持组件的夹爪中,当光电传感器检测到待质检铅笔达到设定距离时,将信号传输给主控芯片;

27、步骤2,主控芯片分别控制多个铅笔头夹持旋转机构的夹持组件夹爪闭合,完成对多根待质检铅笔的夹持;

28、步骤3,主控芯片控制直线输送机构的直线驱动器动作,驱动滑块向成品输送机一侧移动,当到达铅笔视觉质检模块正下方时停止;

29、步骤4,主控芯片控制旋转组件的旋转部开始旋转,每旋转15度暂停一秒,铅笔视觉质检模块的多个视觉摄像头在暂停时间内拍摄多根待质检铅笔的画面,并传输给视觉分析芯片,视觉分析芯片对采集的画面进行喷涂特征提取,当能提取到完整的喷涂特征时,将信号传输给主控芯片,主控芯片控制旋转组件的旋转部停止旋转;

30、步骤5,主控芯片控制滑块继续向成品输送机移动,当多根待质检铅笔位于铅笔通孔集成块的铅笔通过孔正上方时停止;

31、步骤6,主控芯片控制多个铅笔头夹持旋转机构的夹持组件夹爪均松开,多根待质检铅笔落入到成品输送机上,完成工位输送。

32、综上所述,本发明包括以下至少一种有益技术效果:

33、本发明能提供一种铅笔输送机构及控制方法,在铅笔输送机的末端设置铅笔输送机构,铅笔输送机构的直线输送机构提供将多个铅笔头夹持旋转机构整体横向输送的动力,实现在铅笔输送机和成品输送机代表的两个工位之间输送,输送过程中通过铅笔视觉质检模块的下方,此时铅笔视觉质检模块可以同时对多根待质检铅笔进行同时视觉质检;

34、旋转部进行步进式的旋转,每旋转设定角度停止设定时间,在停止时间铅笔视觉质检模块拍摄待质检铅笔的画面,当能完整分析出喷涂特征时,就可以反馈信号到输送控制器,输送控制器控制对应的旋转组件停止动作,当所有的待质检铅笔均提取到完整喷涂特征时,就完成了视觉质检,解决了连续式铅笔喷涂视觉全检的技术问题,可以在输送工位和视觉检测工位之间转运,在不中断生产线的情况下,自动化地实现连续式的视觉质检。

- 还没有人留言评论。精彩留言会获得点赞!