一种食品包装分切检测方法及系统与流程

本技术涉及带棒产品包装的,尤其是涉及一种食品包装分切检测方法及系统。

背景技术:

1、目前,在带棒糕体视频生产时,一般通过模具进行糕体的初步成型,然后进行插棒工作,然后将带棒糕体进行包装处理,然后在进行包装分切,形成单个的成品,再进行运输销售。

2、现有技术中,带棒糕体通过输送带往棒棒糖包装机内运输,包装机对经过的带棒糕体进行包装,形成成条的包装袋,并在包装完毕后,通过热切刀对成条的包装袋进行热封切割,形成单个的成品;然而当带棒糕体位置偏移时,会使得棒或者糕体位于热封切割位置处,导致热封不完全或损坏的产品混在合格产品内,需要人工分拣,造成工作效率较差。

技术实现思路

1、为了减少人工分拣不合格产品,提高工作效率,本技术提供一种食品包装分切检测方法及系统。

2、第一方面,本技术提供的一种食品包装分切检测方法,采用如下的技术方案:

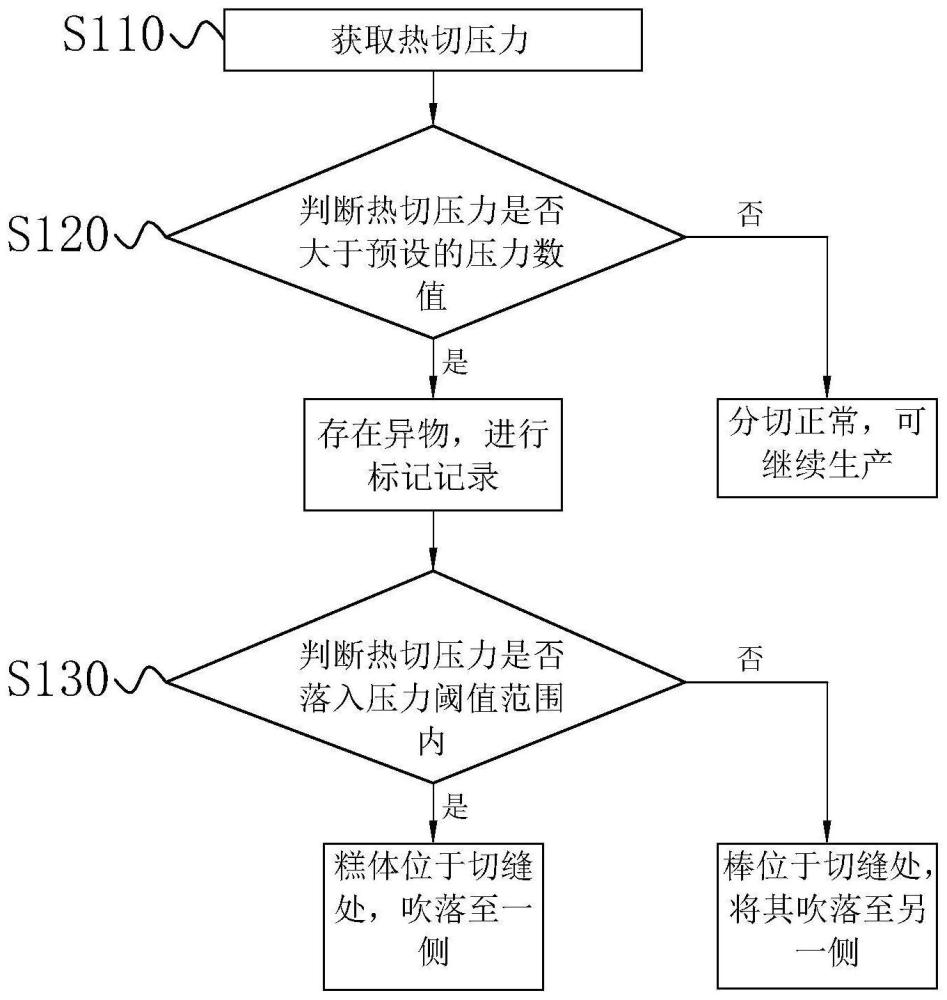

3、一种食品包装分切检测方法,包括以下步骤:

4、获取热切压力;

5、判断热切压力是否大于预设的压力数值,若是,则说明该切缝处存在异物,标记该包装袋并将其吹落至一侧;若否,则说明该切缝处无异物,产品分切正常,继续进行生产。

6、通过采用上述技术方案,在将带棒糕体包装完毕后,形成长条状的包装,然后对其进行热切分割,并或缺当前的热切压力,对当前的热切压力与预设的压力数值进行比对,当压到棒或糕体时,会存在不同的压力显示,同时单纯进行包装袋热切分割时,压力值恒定,因此若当前的热切压力大于预设的压力数值时,则说明该切缝处存在异物,该异物一般为棒或者糕体,并对其进行标记记录,当该包装切割完毕后,继续前行,将其吹落至一侧,完成合格产品和不合格产品的分拣,若当前的热切小于预设的压力数值时,则说明为正常的对包装的热切,继续进行生产;通过压力检测比对,判断出切缝处是否存在异物,并对其进行标记,然后将其吹离,减少该产品混入合格产品内,提高合格率,同时减少人工进行分拣的几率,提高工作效率。

7、可选的,当热切压力大于预设的压力数值时,判断该压力是否落入压力阈值范围内,若是,则为糕体位于切缝处,将其吹落至一侧,若否,则为棒位于切缝处,可将其吹落至另一侧。

8、通过采用上述技术方案,糕体和棒的材质不一,两者能够承受的压力不同,因此通过压力数值的判断,看热切压力是否大于预设的压力阈值范围内,当落入时,且说明为糕体位于切缝处,若否,则为棒位于切缝处,进行分开存放,糕体受压后,不能够再次回收包装使用,棒受压后可再次回收包装,降低产品的损失率,减少资源浪费。

9、可选的,在热切压力判断完毕后,获取有压长度,判断有压长度是否大于预设的长度阈值范围内,若是,则说明异物位置影响两侧的包装封闭,则将进行标记,并将切缝两侧的包装均进行吹落处理,若否,则仅吹落运行方向前侧包装。

10、通过采用上述技术方案,当糕体或者棒的错位长度不一致时,进行热切工作,热切位置处的压力会随着错位长度发生变化,当有压长度大于预设的阈值范围时,则说明棒或糕体的位置影响了两端的封装,需要将该切缝两侧的包装产品都进行剔除,减少人工对该产品进行分拣,提高工作效率。

11、可选的,在判断为糕体位于切缝处后,获取单次切割的压力变化,并计算斜率,判断斜率是否位于设定的斜率阈值范围内,若是,则为硬材质糕体,无法完成两侧的热封和切割,且将热切缝两侧的包装均吹落,若否,则为软材质糕体,可完成热封和切割,仅吹落运行方向前侧的包装。

12、通过采用上述技术方案,进行切割时,切刀滚动对包装进行热封切割,但是当压力值发生变化不大,则说明切刀对无法对该材质的糕体,切刀无法完成封装;即压力变化的斜率位于设定的斜率阈值范围内,无法完成两侧的热封和切割工作,需要将切缝两侧的包装均吹至一侧;反之仅吹落前侧的包装,或分开进行吹拂,吹至不同的位置,通过上述设置,进一步减少人工分拣,提高工作效率。

13、可选的,进行热切前,获取空包位置,标记空包位置,并在热切完毕后将其吹落。

14、通过采用上述技术方案,进行热切工作前,对是否有空包,以及空包的位置进行获取,并记录位置,然后在热切分割完毕后,将其吹落至一侧,减少空包混入产品中,提高产品质量,同时减少人工分拣,提高工作效率,提高产品合格率。

15、可选的,空包位置获取,通过获取前侧输送带棒糕体之间的间距;

16、判断间距是否位于设定的距离阈值范围内,若是,则存在空包,进行空包标记,若否,则不存在空包。

17、通过采用上述技术方案,通过预设的带棒糕体之间的间距,获取实际的间距,用于判断是否存在空包,当实际的间距位于设置的阈值范围内时,则说明存在空包,记录此时空包的位置,然后在切割完毕后进行吹落,若没有落入预设的阈值范围内,则没有空包,可继续执行生产工作;通过前置产品位置检测,记录空包位置,便于及时将空包剔除,减少与产品的混杂,减少人工投入,降低人工成本,提高工作效率。

18、可选的,当不存在空包时,还可执行以下步骤:

19、获取当前设定的实际带棒糕体之间的间距,形成正常间距阈值;

20、判断当前输送的带棒糕体的实际间距是否位于正常间距阈值范围内,若是,则不存在空包且不存在棒或糕体出现在切缝位置处,若否,则存在棒或糕体出现在切缝位置处,并进行标记。

21、通过采用上述技术方案,根据不同的产品,获取当前设定实际带棒糕体之间的间距,并形成调取正常间距阈值,然后判断实际运输的带棒糕体之间的间距,是否落入该正常间距阈值范围内,若是,则不会存在糕体或棒位于切缝位置处的情况,若否,则存在糕体或棒出现在切缝位置处的情况,结合压力,共同对此处位置进行记录,及时吹落,两者互相印证和结合,减少误判,提高剔除的精准度,进一步减少人工参与,提高工作效率。

22、第二方面,本技术提供的一种食品包装分切检测系统,采用如下的技术方案:

23、一种食品包装分切检测系统,包括:输送模块,用于输送带棒糕体;

24、包装机,设置于所述输送模块上用于对带棒糕体进行包装;

25、热切模块,用于对包装袋进行热切分割,且设置有压力感应组件用于判断是否有压棒或压糕体。

26、通过采用上述技术方案,进行带棒糕体进行包装时,通过输送模块将带棒糕体输送至包装机内进行包装,并用热切模块对成条的包装袋进行热切分割,并通过压力感应组件判断,是否压到棒或者糕体,及时标记处理,降低人工强度,节约人工挑选时间,提高工作效率。

27、可选的,还空包检测模块,设置于包装机前侧,用于检测获取带棒糕体的位置和间距。

28、通过采用上述技术方案,进行空包检测时,通过空包检测模块,获取当前带棒糕体的位置和间距,并进行比对,判断是否存在空包的情况,且做好记录;通过空包检测模块的设置,对空包进行定位检测,便于后续的剔除,提高工作效率。

29、综上所述,本技术包括以下有益技术效果:

30、1.通过压力检测比对,判断出切缝处是否存在异物,并对其进行标记,然后将其吹离,减少该产品混入合格产品内,提高合格率,同时减少人工进行分拣的几率,提高工作效率;

31、2.糕体和棒的材质不一,两者能够承受的压力不同,因此通过压力数值的判断,看热切压力是否大于预设的压力阈值范围内,当落入时,且说明为糕体位于切缝处,若否,则为棒位于切缝处,进行分开存放,糕体受压后,不能够再次回收包装使用,棒受压后可再次回收包装,降低产品的损失率,减少资源浪费;

32、3.根据不同的产品,获取当前设定实际带棒糕体之间的间距,并形成调取正常间距阈值,然后判断实际运输的带棒糕体之间的间距,是否落入该正常间距阈值范围内,若是,则不会存在糕体或棒位于切缝位置处的情况,若否,则存在糕体或棒出现在切缝位置处的情况,结合压力,共同对此处位置进行记录,及时吹落,两者互相印证和结合,减少误判,提高剔除的精准度,进一步减少人工参与,提高工作效率。

- 还没有人留言评论。精彩留言会获得点赞!