碳粉料真空加料装置及基于其的真空加料计量方法与流程

本发明属于钢铁冶金真空处理,涉及一种碳粉料真空加料装置及基于其的真空加料计量方法。

背景技术:

1、炼钢厂rh真空精炼工艺是生产高附加值产品的一种精炼工艺,具有脱碳、脱气、调整钢水化学成分、调整温度、去除夹杂物等多种精炼功能,在硅钢、汽车板、家电板等钢种生产中发挥着极其重要的作用。在rh精炼炉冶炼过程中,需要在真空状态选投入一定量的碳粉,冶炼过程中加入的碳粉量对钢水成分的影响尤其巨大,直接决定钢水品质。

2、rh真空精炼采用真空加料装置,多次加料所需的碳粉提前储存于加料装置的储料仓中,储料仓由三个等半径圆周均布的压力传感器支撑,并在储料仓的出口设置电磁振动给料器,以将碳粉料投入真空槽中。加料时通常采用减量计量方法,通过压力传感器测量储料仓内的料粉重量,并将料粉重量的减量作为每次加料的投料量,当储料仓内的碳粉减量达到预设时,则认为此次加料达到预设投料量。

3、就计量方法而言,采用减量计量方法不仅容易收到电磁振动给料器的机械干扰,电磁振动给料器的尾料还容易逃脱称重传感器的检测,导致计量控制精度降低,进而造成现有的碳粉真空加料装置存在控制精度差、碳粉损失严重的问题,加料的绝对误差甚至超过10kg/炉次,难以满足高品质钢的精炼要求。

4、就加料装置而言,由于rh真空精炼中需要多次投料,这使得称重传感器(即压力传感器的满量程值必须满足多炉次加料的最大总碳粉重量,导致称量误差的绝对值较大。再者,由于碳粉投料后的堆积形态发生变化,导致碳粉堆积的重心变化较大,造成压力传感器受力状态由受压变为受拉,从而影响传感器信号的输出精度。

技术实现思路

1、有鉴于此,本发明提供一种碳粉真空加料装置,将称重传感器设置于投料斗中,以降低传感器的满量程值,从而降低称量的误差值,提高物料投放的精准度。基于该碳粉真空加料装置,本发明还提供一种真空加料计量方法,通过设置于投料斗中的称重传感器检测投料斗内的物料重量变化,对投料斗中的物料采用增量计量和减量计量组合的二次计量方式来控制加料过程,以精准控制投入物料的重量。

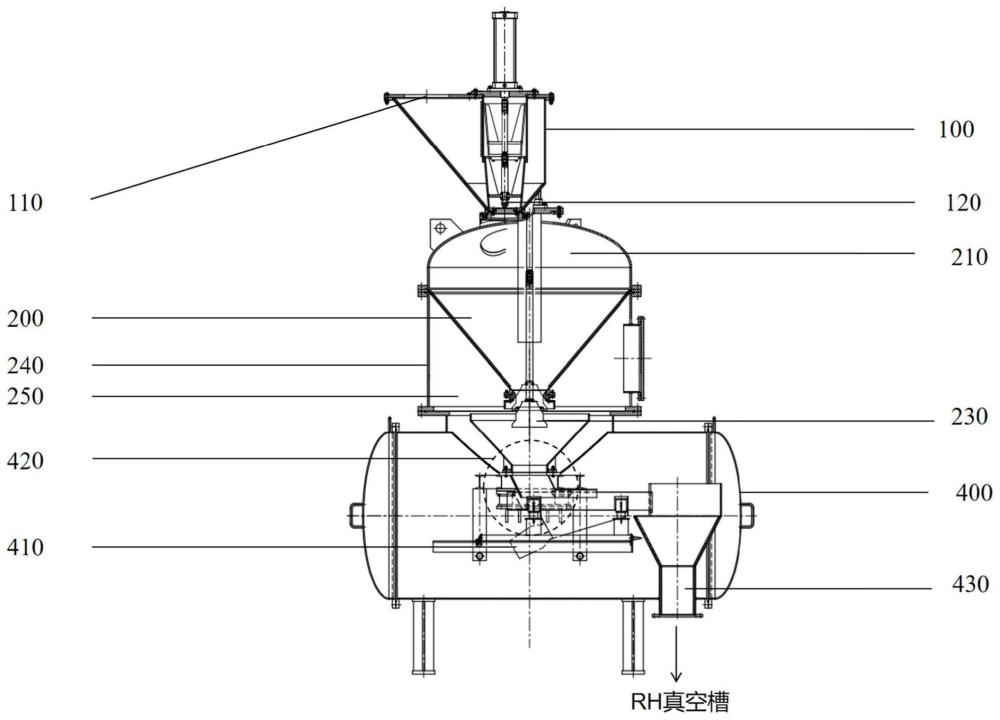

2、为达到上述目的,本发明提供一种碳粉料真空加料装置,包括彼此连通的储料斗和投料斗,储料斗内的碳粉料经过投料斗被投放至rh真空槽中。储料斗和投料斗之间设置有接料斗,接料斗的入口端连接于储料斗的出口端,接料斗的出口端插入投料斗内部。

3、可选的,在接料斗的出口端设置有称量模块,称量模块包括振动料槽。

4、可选的,振动料槽以垂直于接料斗的出料方向的方式设置于投料斗中,振动料槽的底部设置有振动给料器。接料斗的出口端连接于振动料槽的入口端,振动料槽的出口端连接至rh真空槽,偶数个称重传感器两两一组对称布置在振动料槽的侧边。

5、可选的,称重传感器为4个,两两一组对称布置在振动料槽的两条侧边上。

6、可选的,称量模块还包括称量框架,称量框架固设于投料斗内部,振动料槽通过隔振器安装在称量框架上。

7、可选的,各称重传感器设置在称量框架上,并通过固设在投料斗外壳上的传感器支座固设在投料斗内部。

8、可选的,振动料槽的出口端连接有排料溜管,振动料槽通过排料溜管与rh真空槽相接。

9、可选的,储料斗设置于储料斗外壳中,储料斗为漏斗形容器,其内表面与储料斗外壳形成密闭的储料仓,其外表面与储料斗外壳形成密闭的真空仓。

10、可选的,储料斗上设置有连通储料仓、真空仓和外界的三通均压管,三通均压管的第一端位于储料仓中,第二端位于真空仓中,第三端连接至外界。

11、可选的,三通均压管的第一端和第二端之间的管路上设置有均压阀,第二端与第三端之间的管路上设置有破空阀。

12、可选的,投料斗位于真空仓的外表面上设置有振动敲击器。

13、可选的,储料斗的入口端设置有进料阀,储料斗的出口端设置有放料阀。

14、可选的,储料斗的入口端连接至受料斗,受料斗上设置有移动开闭的进料口。

15、可选的,振动料槽的底部设置有振动给料器。

16、基于上述的碳粉料真空加料装置,本发明还提供一种碳粉料真空加料计量方法,该方法包括:

17、放料时增量计量:储料斗放料时,储料斗内的物料流向投料斗,利用设置于投料斗中的称重传感器监测流入投料斗的物料重量ws;当流入投料斗内的物料重量ws满足第一关闭条件时,停止向投料斗内投放物料;

18、投料时减量计量:投料斗投料时,投料斗内的物料流向rh真空槽,利用设置于投料斗中的称重传感器监测流出投料斗的物料重量wz;当流出投料斗的物料重量wz满足第二关闭条件时,停止向rh真空槽投放物料。

19、第一关闭条件为:流入投料斗内的物料重量ws+前次剩余物料重量wsl≥本次投料设定重量wt+预留剩余物料重量wl。

20、第二关闭条件为:本次投料设定重量wt-预设误差重量wy<流出投料斗的物料重量wz<本次投料设定重量wt+预设误差重量wy。

21、可选的,在放料时,若流入投料斗内的物料重量ws在10~30s内无法满足第一关闭条件,则判定储料斗已放空,向外部上级网络返回储料斗放空状态和投料斗内物料的总重量。

22、可选的,若判定储料斗已放空,则执行以下步骤:

23、基于外部上级网络发出的储料指令开始储料;

24、向储料内投放物料至储料设定时间;

25、停止储料,并向外部上级网络返回储料完成状态。

26、可选的,开始储料时,关闭储料斗的放料阀,并开启三通均压管的破空阀,对储料仓破真空,再开启储料斗的进料阀;停止储料时,关闭储料斗的进料阀,并关闭三通均压管的破空阀、开启三通均压管的均压阀,对储料仓抽真空。

27、可选的,在投料时,若流出投料斗的物料重量wz在20~40s内无法满足第二关闭条件,则判定投料斗已排空,向外部上级网络返回投料斗排空状态和已投料物料的总重量。

28、可选的,在每次投料结束后,计算储料斗剩余物料重量,并自动生成日志报表上传至外部上级网络。

29、本发明的有益效果在于:

30、就加料装置而言,本发明备料碳粉与称重传感器分离,将称重传感器设置在投料斗中,降低了传感器的满量程值,使得称量误差的绝对值减小。再者,本发明将称重传感器对称布置在振动料槽两侧,避免传感器受力状态由受压变为受拉,提高了传感器信号的输出精度。除此之外,本发明设置的三通均压管使得抽真空和破真空的过程彼此独立,能够减少抽真空过程和破真空过程气流带走碳粉造成的无效损耗。

31、就计量方法而言,本发明采用增量计量和减量计量组合的二次计量方式组合控制投料量,通过显著减少电磁振动给料器出料的尾料量,保证了计量控制精度减小电磁振动给料器对称量计量控制的干扰。

32、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!