一种用于多吊点预制构件的起重设备及其起重方法与流程

本技术涉及起重,具体涉及一种用于多吊点预制构件的起重设备及其起重方法。

背景技术:

1、预制楼板是指在工厂或生产基地中预先制作并加工完成的楼板材料,然后运输到现场进行安装和组装。预制楼板可以采用混凝土、钢材、木材等材料制成,根据具体的需求可以进行加固和防水处理。

2、预制楼板的优势包括制作质量稳定、精准度高、施工速度快、减少现场浪费、能够在恶劣天气条件下进行生产等。因此,预制楼板在现代建筑中得到了广泛的应用,能够提高建筑施工效率,减少人力和时间成本。

3、预制楼板通常会在其板面上设置多个吊环,通过多个吊环的设置保证预制楼板在吊装过程中能够保持平稳的状态。在装配施工过程中,通常将多个吊装带与吊环分别连接,调整各个吊装带至合适长度,然后利用一个大型吊车对多个吊装带进行统一吊装,该方式的缺点在于需要合理计算各个吊装带的长度,且不同预制楼板上的吊环位置也不尽相同,这将涉及重新计算吊装带的长度的工作流程,适用性较低;比较便捷的做法是利用多个小型吊车单独与预制楼板上的各个吊环进行配合,这样便可以免于吊装带计算的实施流程,然而,在预制楼板的卸料场合,活动空间有限,通常并不能允许多个小型吊车协同工作,并且,多个小型吊车也需要移动来与预制楼板上的吊环进行对位,吊车移动定位过程本身不易控制,而卸料现场的地面也不能保证平坦,这便进一步增大了吊车的定位难度,从而增大了各个吊车与吊环的对位难度,施工便捷性不高,降低了吊装效率;或者将多个吊机集成在一个吊车上并为每个吊机配置姿态调节机构以实现吊机与吊环的对位,但是简单的进行吊机集成需要吊车具有较大的安装空间,如此会使吊车体积较大,不适用于预制楼板的卸料场合。

技术实现思路

1、本技术提供一种用于多吊点预制构件的起重设备及其起重方法,通过将多个吊机进行集成,并对吊机对应的姿态调整机构结构进行集成,实现吊装设备整体的小型化、轻量化,从而解决采用常规的集成方式不能适用于预制楼板的卸料场合;同时通过图像获取装置的设置,能够对多个吊环的位置进行自动获取,再通过控制器控制起升组件实现吊环与吊钩的自动定位,从而解决现有起重设备使用便捷性不高导致吊装效率较低的问题。

2、本技术通过下述技术方案实现:

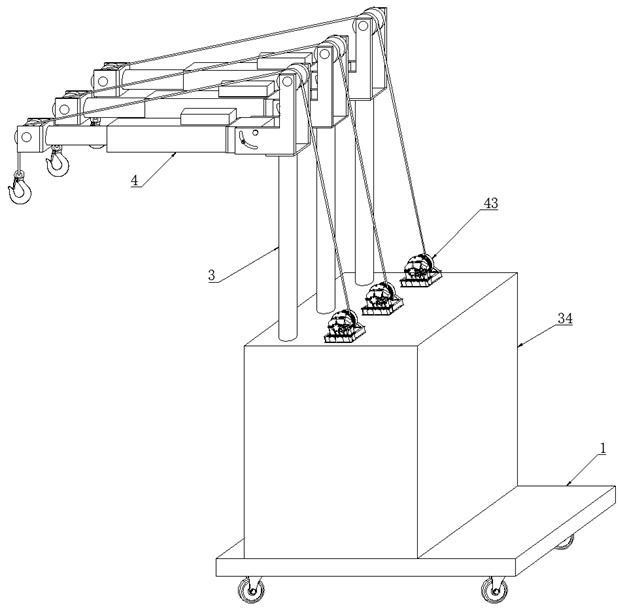

3、第一方面,本技术提供一种用于多吊点预制构件的起重设备,包括:

4、承载托板;

5、至少三个起升组件,所述起升组件与所述承载托板转动连接,所述起升组件与所述承载托板之间配置有旋转驱动机构以在所述旋转驱动机构的带动下于所述承载托板上自转,其中,所述旋转驱动机构通过驱动选择组件选择性地与起升组件传动连接,所述起升组件具有伸缩吊臂,所述起升组件还配置有卷扬机以实现待吊装预制楼板的起升,卷扬机的吊钩绕设于所述伸缩吊臂上,所述起升组件与所述承载托板之间的转动连接节点和所述吊钩在水平面内位于不同位置;

6、图像获取装置,所述图像获取装置安装于所述伸缩吊臂上,所述图像获取装置用于获取待吊装预制楼板图像;

7、控制器,所述控制器与所述旋转驱动机构、伸缩吊臂和图像获取装置连接,所述控制器用于基于所述图像获取装置反馈的待吊装预制楼板图像获取待吊装预制楼板上的吊环位置,并基于所述吊环位置控制所述旋转驱动机构、伸缩吊臂动作以使所述伸缩吊臂上的吊钩在竖向上分别与所述吊环位置对应。

8、在一些可选的实施例中,所述驱动选择组件包括:

9、数量与所述起升组件相同的选择驱动筒,所述选择驱动筒同轴排布,所述选择驱动筒分别与所述起升组件传动配合,所述选择驱动筒内设置有第一限位部;

10、选择驱动轴,所述选择驱动轴穿设于所述选择驱动筒以形成转动配合,所述选择驱动轴上设置有与所述第一限位部对应的第二限位部,所述第二限位部受控于所述控制器动作与所述第一限位部配合以限制所述选择驱动轴与所述选择驱动筒之间的相对转动。

11、在一些可选的实施例中,所述第一限位部被配置为限位孔,所述第二限位部被配置为销轴,其中,所述第二限位部弹性连接于所述选择驱动轴,所述选择驱动轴上还配置有限位驱动组件以带动所述第二限位部在所述选择驱动轴上弹性滑动。

12、在一些可选的实施例中,所述限位驱动组件被配置为电磁铁,其中,所述第二限位部上配置有能够被电磁体吸引的吸引部。

13、在一些可选的实施例中,所述选择驱动筒内设置有四个检测部,四个检测部呈圆周均布,四个检测部的可检测范围各不相同,其中,所述选择驱动轴上设置有传感器,所述传感器在选择驱动轴转动的过程中能够与四个检测部分别位置对应。

14、在一些可选的实施例中,所述检测部被配置为检测孔,沿圆周方向,四个检测部的直径依次增大。

15、在一些可选的实施例中,还包括夹持驱动筒,所述夹持驱动筒套设于所述选择驱动轴,所述夹持驱动筒和所述选择驱动轴上分别设置有位置对应的第一限位部和第二限位部;其中,所述承载托板上设置有用于夹持所述起升组件的限位夹持组件,所述限位夹持组件通过连杆机构与所述夹持驱动筒传动连接以在所述夹持驱动筒的带动下夹持所述起升组件。

16、在一些可选的实施例中,所述连杆机构包括:

17、活动杆,所述活动杆与所述承载托板滑动连接并与所述限位夹持组件连接,所述活动杆上设置有传动柱;

18、传动杆,所述传动杆上设置有传动条孔,所述传动杆通过所述传动条孔套设于所述传动柱,所述传动杆与所述夹持驱动筒连接。

19、在一些可选的实施例中,所述起升组件上设置有指针,所述承载托板上设置有角度刻度区域。

20、第二方面,本技术提供一种用于多吊点预制构件的起重方法,基于第一方面所述的起重设备实现,包括以下内容:

21、预存多种吊环的模型信息以形成吊环数据库;

22、通过图像获取装置获取待吊装预制楼板的图像;

23、提取待吊装预制楼板上吊环的特征参数以对吊环进行识别;

24、基于待吊装预制楼板的图像获取吊环在待吊装预制楼板上的相对位置参数;

25、获取伸缩吊臂的伸缩长度、起升组件的旋转角度;

26、根据伸缩长度和旋转角度确定吊钩在初始位置时相对于图像获取装置的三维坐标;

27、通过图像获取装置获取吊钩的第一图像;

28、控制卷扬机动作以使对应的吊钩下行至与待吊装预制楼板接触并通过图像获取装置获取吊钩的第二图像;

29、基于图像获取装置的成像比例得到吊钩与待吊装预制楼板接触时的三维坐标,并根据吊钩在初始位置时的三维坐标得到吊钩与待吊装预制楼板接触时的三维坐标;

30、基于吊钩与待吊装预制楼板接触时的三维坐标得到待吊装预制楼板的三维坐标;

31、基于待吊装预制楼板的三维坐标以及吊环在待吊装预制楼板上的相对位置参数得到吊环的三维坐标;

32、基于吊环的三维坐标控制起升组件转动以及控制伸缩吊臂伸缩以使吊钩在竖向上与吊环位置对应。

33、本技术与现有技术相比,具有如下的优点和有益效果:

34、本技术提供的用于多吊点预制构件的起重设备及其起重方法,通过多个起升组件的设置,每个起升组件上的吊钩能够与预制楼板上的吊环在竖向上分别对位后单独配合,从而免于吊装带的计算过程;旋转驱动机构能够通过选择驱动组件选择性的与各个起升组件进行传动配合,降低了传动结构的使用,同时减少了驱动源的使用,降低了设备的整机重量,实现了设备的轻量化,同时降低了空间占用,设备整体的体积能够得到缩减,可以适用于预制楼板的卸料场合;并且,通过图像获取装置的设置,能够对待吊装预制楼板进行图像拍摄,再通过控制器对图像进行分析以得到预制楼板上吊环的位置,再通过控制器控制起升组件转动以及控制伸缩吊臂伸缩以使起升组件上吊钩与吊环在竖向上位置对应,从而大大提高起重设备的使用便捷性。

- 还没有人留言评论。精彩留言会获得点赞!