一种OA设备连接轴类零部件自动包装装置的制作方法

本技术涉及自动化包装设备,尤其是涉及一种oa设备连接轴类零部件自动包装装置。

背景技术:

1、oa设备指的是办公自动化设备,随着5g、大数据、人工智能等技术的不断发展,oa设备已经渗透到人们日常工作的方方面面,并深刻改变着人们的工作方式,轴类零部件是oa设备中经常遇到的典型零件之一,它主要用来支承传动零部件,传递扭矩和承受载荷。

2、现有的中国公开专利授权公布号:cn108609226a中所提到的零件包装设备,包括机架、包装台、滑槽、盛料箱、检测拦截机构和顶升机构;滑槽的槽底设有弧形槽,检测拦截机构包括检测单元和拦截单元;拦截单元包括拦截板和u型架,拦截板位于滑槽内,u型架滑动设置于滑槽的槽底;检测单元包括气缸、按压杆、调节杆和弹簧;调节杆的中上部铰接设置于机架上,调节杆的上部通过弹簧与机架固定连接,调节杆的下端与u型架铰接;按压杆滑动设置于滑槽的槽底,按压杆的下端与调节杆的上端铰接;气缸输出轴对准按压杆的上端。采用本技术方案时,无需数个数、直接对柱状零件进行包装,同时自动对柱状零件进行抽检。

3、然而在实际使用时,现有技术中采用的将多个合格柱状零件沿着滑槽的倾斜面滚落至包装台上进行包装的方式,容易使得合格柱状零件之间在滚动时产生相互碰撞,造成零件外表面出现破损,影响零件的出品质量。

技术实现思路

1、本技术的目的在于:为解决现有技术中采用的将多个合格柱状零件沿着滑槽的倾斜面滚落至包装台上进行包装的方式,容易使得合格柱状零件之间在滚动时产生相互碰撞,造成零件外表面出现破损的问题,本技术提供了一种oa设备连接轴类零部件自动包装装置。

2、本技术为了实现上述目的具体采用以下技术方案:

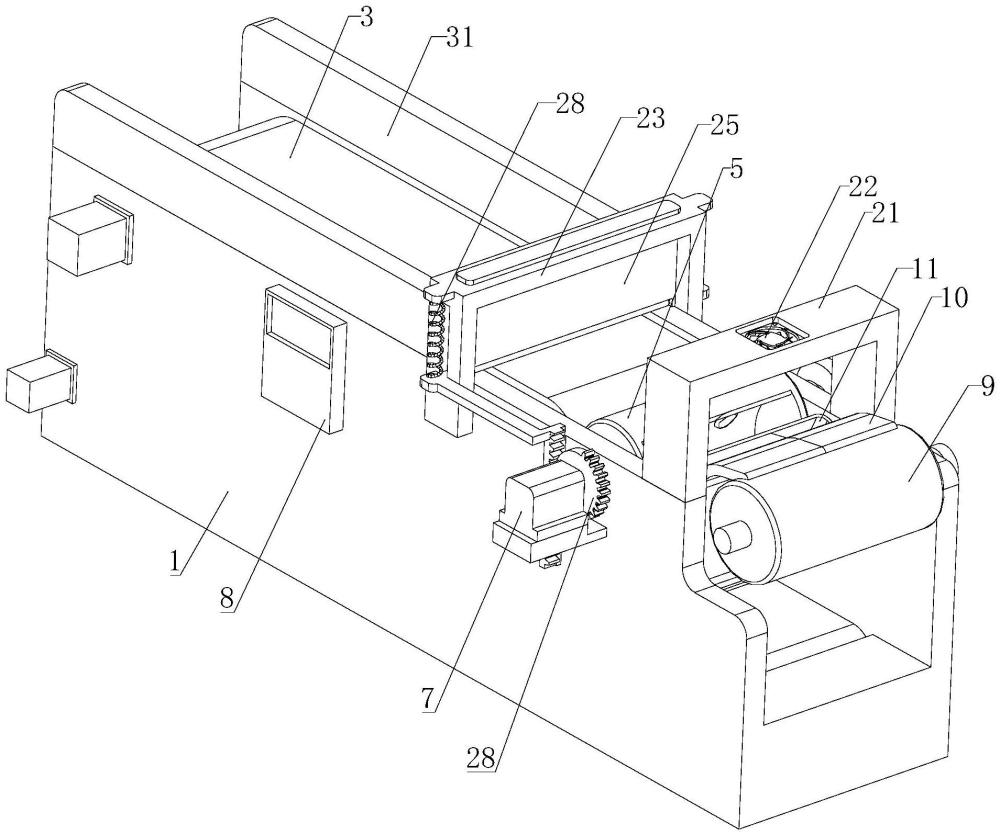

3、一种oa设备连接轴类零部件自动包装装置,包括u型机床,所述u型机床的内底部安装有输送带一,所述u型机床的内顶部安装有输送带二,所述u型机床的内部转动连接有上料辊,所述上料辊的一端开设有上料槽,所述上料槽的内侧安装有电磁铁,所述u型机床的一端固定连接有驱动电机,所述驱动电机的输出端与上料辊固定连接,所述u型机床的一侧固定连接有控制器,所述u型机床的内部转动连接有同步辊,所述同步辊的外围绕卷有一圈料带,所述料带的一侧均匀设置有多个开口包装袋,且所述料带的一端延伸至输送带一的顶部,所述u型机床的内部固定连接有支撑杆,所述支撑杆安装在料带的下方,所述u型机床的一端开设有热封滑槽,所述热封滑槽的内部滑动连接有热封滑块,所述热封滑块的一端固定连接有热封器,所述热封器安装在料带的上方,所述热封滑块的一端安装有传动组件,所述上料辊的一端安装有同步组件。

4、通过采用上述技术方案,通过设置传动组件与同步组件、上料辊、上料槽、电磁铁的配合使用,当启动驱动电机驱动上料辊带动工件从输送带二的顶部转移至上料槽的内部时,带动开口包装袋与上料槽的偏转方向对齐,且当工件落入开口包装袋的内部后配合热封器与支撑杆完成对开口包装袋开口处的热封,以此便于实现对轴类零部件的单独自动包装,减少了轴类零部件之间相互碰撞产生的破损,提高了轴类零部件的出品质量。

5、进一步地,所述传动组件包括固定连接在上料辊一端的偏心轮,所述偏心轮的一侧偏心铰接有传动杆一,所述热封滑块的一端与传动杆一的底部相铰接。

6、通过采用上述技术方案,通过设置偏心轮与传动杆一的配合使用,使得驱动上料辊进行转动的同时带动热封滑块沿着热封滑槽的长度方向进行移动,同时使得热封滑块带动热封器配合支撑杆完成对开口包装袋开口处的热封,有效提高了装置的实用性。

7、进一步地,所述同步组件包括固定连接在上料辊一端的主动轮,所述主动轮的一端套设有同步带,所述同步辊的一端固定连接有从动轮,所述同步带的另一端套设在从动轮的外围。

8、通过采用上述技术方案,通过设置主动轮与同步带、从动轮的配合使用,使得驱动上料辊转动的同时带动同步辊与上料辊进行同步转动,并使得同步辊驱动料带同步向输送带一的顶端移动,以此便于维持开口包装袋与上料辊的同步对齐,提高了装置的精准性。

9、进一步地,所述u型机床的顶部固定连接有拱形支架一,所述拱形支架一的一端安装有风机,所述风机的出风口与开口包装袋适配。

10、通过采用上述技术方案,通过设置拱形支架一与风机的配合使用,便于利用风机产生的风力吹开开口包装袋的开口处,以便于上料槽内部的工件落入开口包装袋的内部,提高了装置的实用性。

11、进一步地,所述u型机床的顶部安装有拱形支架二,所述拱形支架二的一端对称开设有定量滑槽,所述定量滑槽的内部滑动连接有定量板,所述定量板的一端固定连接有传动杆二,所述传动杆二的一端固定连接有定量齿条,所述驱动电机的输出端固定连接有与定量齿条啮合的不完全齿轮。

12、通过采用上述技术方案,通过设置定量齿条与不完全齿轮的配合使用,使得启动驱动电机驱动上料辊进行旋转的同时,可以带动定量板沿着定量滑槽的长度方向移动,便于使得输送带二顶部的工件定量穿过拱形支架二,然后在定量齿条与不完全齿轮脱离啮合后,使得定量板在重力的作用下形成对输送带二顶部的遮挡,以此有效减少了输送带二顶部工件在输送带二与上料辊之间出现堆积的情况。

13、进一步地,所述拱形支架二的一端对称固定连接有定量弹簧,所述定量弹簧的底部与定量板固定连接。

14、通过采用上述技术方案,通过设置定量弹簧与拱形支架二、传动杆二的配合使用,当不完全齿轮转动半圈与定量齿条脱离啮合后,使得定量弹簧产生回弹可以沿着定量滑槽的长度方向顶出定量板,并使得定量板做向输送带二顶部靠拢的移动,以此往复实现上述操作,使得输送带二顶部的多个工件单独穿过拱形支架二向上料辊的方向定量上料,有效减少了输送带二顶部的多个工件在输送带二与上料辊之间出现堆积的情况。

15、进一步地,所述定量板的底部转动连接有抵触辊。

16、通过采用上述技术方案,通过设置抵触辊与定量板的配合使用,使得当定量板沿着定量滑槽的长度方向向下移动,并与工件形成抵触时,使得工件与抵触辊之间形成滚动抵触,有效减少了工件与定量板之间的磨损,提高了装置的安全性。

17、进一步地,所述u型机床的顶部对称固定连接有挡板。

18、通过采用上述技术方案,通过设置挡板便于形成对输送带二顶部两侧的遮挡,有效减少了工件在输送带二顶部移动时向两侧滑落的情况。

19、综上所述,本技术包括以下至少一种有益效果:

20、1.通过设置传动组件与同步组件、上料辊、上料槽、电磁铁的配合使用,当启动驱动电机驱动上料辊带动工件从输送带二的顶部转移至上料槽的内部时,带动开口包装袋与上料槽的偏转方向对齐,且当工件落入开口包装袋的内部后配合热封器与支撑杆完成对开口包装袋开口处的热封,以此便于实现对轴类零部件的单独自动包装,减少了轴类零部件之间相互碰撞产生的破损,提高了轴类零部件的出品质量。

21、2.通过设置偏心轮与传动杆一的配合使用,使得驱动上料辊进行转动的同时带动热封滑块沿着热封滑槽的长度方向进行移动,同时使得热封滑块带动热封器配合支撑杆完成对开口包装袋开口处的热封,有效提高了装置的实用性。

22、3.通过设置主动轮与同步带、从动轮的配合使用,使得驱动上料辊转动的同时带动同步辊与上料辊进行同步转动,并使得同步辊驱动料带同步向输送带一的顶端移动,以此便于维持开口包装袋与上料辊的同步对齐,提高了装置的精准性。

23、4.通过设置定量齿条与不完全齿轮的配合使用,使得启动驱动电机驱动上料辊进行旋转的同时,可以带动定量板沿着定量滑槽的长度方向移动,便于使得输送带二顶部的工件定量穿过拱形支架二向上料辊的方向移动,以此有效减少了输送带二顶部工件在输送带二与上料辊之间出现堆积的情况。

- 还没有人留言评论。精彩留言会获得点赞!