一种末端输送装置及底部位置物料取料方法与流程

本发明涉及装卸输送机制造,具体涉及一种末端输送装置及底部位置物料取料方法。

背景技术:

1、在自动化装卸装置中,需要设置末端输送装置,以实现对预设的外部位置进行物料转移。现有的末端输送装置采用输送带和机械手进行配合实现物料对预设外部位置的自动转移。但是在对大进深的转移作业目标位置进行物料转移时,如货车车厢或是集装箱,由于前进路线的限制,自动化装卸装置的输送装置需要呈悬臂设置。

2、此种情况下,发明人认为若采用机械手实现输送装置末端和外部预设位置之间的物料转移,则会因为机械手重量过大,为使悬臂满足承力要求,会导致制造成本高,且机械手占用体积大不适合隐藏收纳,会导致输送装置因整体尺寸受限使得使用适应性差,尤其不适应封顶仓室(如货车车厢或是集装箱)内物料的堆垛转移。

技术实现思路

1、为克服上述现有技术的不足,本发明提供一种末端输送装置,具有紧凑性好的优点,能够适应封顶舱室内物料的堆垛转移。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

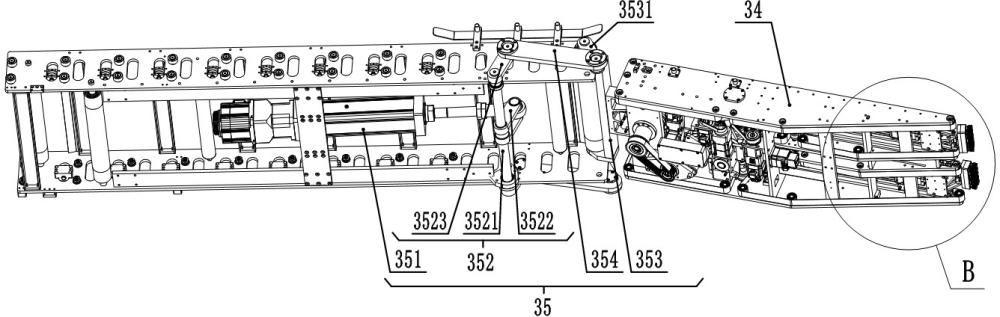

3、一种末端输送装置:包括输送组件,所述输送组件上设有输送带用于输送物料;

4、转移装置,在取料作业时,所述转移装置用于将目标位置的物料转移至输送组件上;在放料作业时,用于将输送组件上的物料转移至目标位置;

5、所述转移装置包括:

6、取料执行器,用于取放物料;

7、移动部,所述取料执行器连接在移动部上,所述移动部包括:

8、升降组件,所述升降组件包括安装板,所述取料执行器安装在安装板上,所述升降组件用于驱动所述取料执行器在垂直于所述输送组件输送方向的方向上移动,使得所述取料执行器能够在输送组件输送面下端和在伸出于输送组件输送面上端之间切换;

9、平移组件,所述平移组件的移动部件包括安装架,所述升降组件设置在安装架上,所述平移组件用于在所述输送组件输送方向上移动升降组件。

10、基于上述结构,取料时,所述移动部驱动所述取料执行器移出输送带外端,所述取料执行器获取物料,所述移动部移动取料执行器至物料在输送带上方;

11、放料时,所述升降组件驱动取料执行器上升至输送面的上端,所述平移组件用于推动输送带上的物料移出所述取料执行器。且所述取料执行器能够通过升降组件移动至输送组件输送面下端,以实现收纳。使得所述一种末端输送装置具有紧凑性好的优点,能够适应封顶舱室内物料的堆垛转移。

12、进一步的,本技术所述的一种末端输送装置,所述取料执行器为吸盘,所述取料执行器的吸合面设置在其外端前侧。作为本技术的优选方案,基于上述结构,在放料过程中,所述取料执行器能够推动所述输送带上的物料至预设外部位置。

13、进一步的,本技术所述的一种末端输送装置,包括末端架体和第二驱动组件,所述第二驱动组件用于驱动末端架体上下摆动,所述输送组件设置在末端架体上;所述第二驱动组件用于驱动末端架体摆动以调整所述输送组件输送面的角度。作为本技术的优选方案,所述末端输送装置整体设置于上下摆动的悬臂上,因此对应不同的高度,需要通过第二驱动组件调整末端架体的姿态以保证物料输送的稳定性。

14、进一步的,本技术所述的一种末端输送装置,所述升降组件包括第一驱动装置,所述第一驱动装置安装在安装架上,所述第一驱动装置的伸缩部件上连接有传动组件,所述安装板与所述传动组件相连接,所述安装板和第一驱动装置设置在所述传动组件对应所述输送组件输送方向的两侧。作为本技术的优选方案,传统的升降装置,其驱动部件、传动部件往往设置在升降方向一侧,基于本技术的要求,一般采用气缸在取料执行器下方推动取料执行器实现抬升作业,但是,在对外部低高度位置尤其是底面位置进行物料转移时,需要向下摆动末端架体,使得取料执行器与物料侧面下侧位置相对应,若在取料执行器下方设置气缸,会导致取料执行器在伸出时无法下降至预设位置。本技术通过上述结构,所述传动组件和第一驱动装置设置在安装板的内侧,能够保证在对外部底面位置进行物料转移时,所述取料执行器伸出后能够对应底面最低点的位置。

15、进一步的,本技术所述的一种末端输送装置,所述传动组件包括一对连杆,一对所述连杆两端分别与安装板和安装架转动连接,所述第一驱动装置为驱动缸,所述第一驱动装置转动连接在安装架上,所述第一驱动装置的伸缩部件与其中一个连杆转动连接。作为本技术的优选方案,基于上述结构,在进行取料作业时,所述升降组件能够驱动所述取料执行器在上升的过程中同步朝输送带方向移动,通过一个工作节拍完成抬升和朝输送带方向移动。当物料移动至输送带上后,所述取料执行器放下物料,所述平移组件驱动所述升降组件移动至所述取料执行器与物料脱离,所述升降组件再驱动取料执行器收纳进输送平面下方。

16、进一步的,本技术所述的一种末端输送装置,所述末端架体对应输送带的外端底部设有避让缺部;当对外部低高度位置尤其是底面位置进行物料转移时,所述第二驱动组件能够驱动所述末端架体下摆预设角度,使得所述输送带外端下降至与物料侧面下侧位置相对应,所述避让缺部用于避免所述末端架体下摆至最低点时末端架体的外端底部与外部转移位置发生干涉。作为本技术的优选方案,一般位置的物料转移过程中,所述输送组件的输送面呈水平,取料过程中,所述取料执行器吸住物料的侧面的下侧位置,通过移动部将物料转移至输送带上,放料过程中,所述取料执行器推动物料至预设外部位置。但是,当对底部位置的物料进行转移时,由于所述输送组件的输送面离所述末端架体的底部具有一定高度,因此如果输送组件的输送面还是以水平姿态输送物料,则在取料时需要将物料抬升超过所述输送组件输送面距离末端输送装置底部的高度,导致升降组件的抬升行程过高,影响抬升的稳定性;而在放料作业时,物料在离开所述输送带时会由于高度差过大,导致存在发生倾倒的风险。

17、进一步的,本技术所述的一种末端输送装置,所述取料执行器转动连接在安装板上,所述取料执行器的转动轴芯与所述输送组件的宽度方向平行,所述安装板上设有第一限位面;所述第二驱动组件驱动所述末端架体向下摆动预设角度后,进行物料转移时,所述取料执行器贴合于物料的侧面时,能够被动向上转动至与第一限位面贴合。作为本技术的优选方案,所述第一限位面用于限制所述取料执行器从水平位置向上翻转的角度;所述第一限位面用于保证此时所述取料执行器的吸合面与外部物料的接触面贴合时上摆角度的稳定性。

18、进一步的,本技术所述的一种末端输送装置,所述避让缺部形成了与所述输送组件输送方向相倾斜的避让斜面;所述第二驱动组件驱动末端架体向下摆动至最低点时,所述避让斜面呈水平。

19、一种底部位置物料取料方法,用于对底部位置进行物料转移,包括如下步骤:

20、物料转移前,所述第二驱动组件驱动末端架体下摆使得所述输送组件倾斜至所述输送带外端下降至与底部位置相对应;

21、取料时:所述移动部用于驱动所述取料执行器伸出输送组件的外端,并使所述取料执行器下降至与物料侧面底部位置相对应;

22、在所述取料执行器获取物料后,所述移动部能够移动所述取料执行器至物料抬升并向所述输送组件方向移动,使得所述物料近输送组件的侧面越过输送带外端至输送带上方,最后所述取料执行器放下所述物料。作为本技术的优选方案,放料时:所述移动部用于驱动取料执行器推出物料。

23、上述技术方案可以看出,本发明具有如下有益效果:

24、1. 本发明提供了一种末端输送装置,所述取料执行器能够通过升降组件移动至输送组件输送面下端,以实现收纳。使得所述一种末端输送装置具有紧凑性好的优点,能够适应封顶舱室内物料的堆垛转移。

25、2. 本发明提供了一种末端输送装置,所述传动组件和第一驱动装置设置在安装板的内侧,能够保证在对外部底面位置进行物料转移时,所述取料执行器伸出后能够对应底面最低点的位置。具有竖直方向紧凑性好的优点。

26、3. 本发明提供了一种末端输送装置,所述取料执行器在取料过程中,对物料进行抬升作业时,并不是整体将物料抬升,而是将物料的一侧进行抬升,使物料整体被掀起,抬升的过程中所述取料执行器向下转动至与第二限位面相贴合,此时所述物料近吸合面一侧的底部正好被抬升至高于输送带外端,此过程中所述取料执行器的吸合面向下转动能够始终贴合物料的侧面。基于上述结构,取料时无需将物料整体抬升即可实现物料近输送组件的侧面越过输送带外端至输送带上方。

- 还没有人留言评论。精彩留言会获得点赞!