一种蒸压加气混凝土板材吊装机构的制作方法

本发明涉及建筑材料吊装,特别是一种蒸压加气混凝土板材吊装机构。

背景技术:

1、蒸压加气混凝土板材是一种轻质多孔新型的绿色环保建筑材料,具有良好的耐火、防火、隔音、隔热、保温等性能,但其相对硬度较低,现有的蒸压加气混凝土板材在进行运输和使用时会使用吊机吊装到较高的平台进行建筑物搭建,但蒸压加气混凝土板材的硬度较低,使用夹持的方式进行板材的吊运过程会在板材的表面造成划痕,破坏板材表面的平整度,影响板材的后续使用。

2、为了解决上述问题,现有技术中公开了一种蒸压加气混凝土板材吊装机构的专利,其公开号为:cn219449039u;该专利在框块的表面通过结构转动连接有吊环,使蒸压加气混凝土板材的整体运输结构便于与运输设备相连接,实现蒸压加气混凝土板材的运输,同时在框块和蒸压加气混凝土板材承重台之间通过转动组件和固定组件固定阻拦块,使蒸压加气混凝土的四个面存在支撑物进行支撑,保障该方向上蒸压加气混凝土不会掉落,同时设置固定带对堆积的混凝土进一步固定,保障运输时蒸压加气混凝土的表面不会产生损伤,不影响后续的使用。

3、然而,上述专利虽然解决了蒸压加气混凝土板材在吊运过程中的防护问题,但是其整个结构在完成多块板材吊运的过程中需要先按压结合块表面的弹性块,然后将弹性块向按动块的内部按动,松开弹性块促使弹性块的表面与按动槽的表面相接触,固定蒸压加气混凝土板材与蒸压加气混凝土板材承重台,然后旋转阻拦块,促使阻拦块表面的固定杆与滑动块相接触且促使滑动块的表面与固定槽的表面相接触,让框块与阻拦块相固定,然后将吊环与运输工具相组合即可,运输完毕滑动连接块表面的操作杆即可将框块的表面与阻拦块的表面相脱离,继续进行蒸压加气混凝土板材承重台表面蒸压加气混凝土板材的装载。整个装载操作过程较为繁琐,无法满足多块蒸压加气混凝土板材的快速吊运需求。因此,本领域技术人员更需要一种能够快速装卸多块蒸压加气混凝土板材的吊装结构来满足高效的使用需求。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种蒸压加气混凝土板材吊装机构。

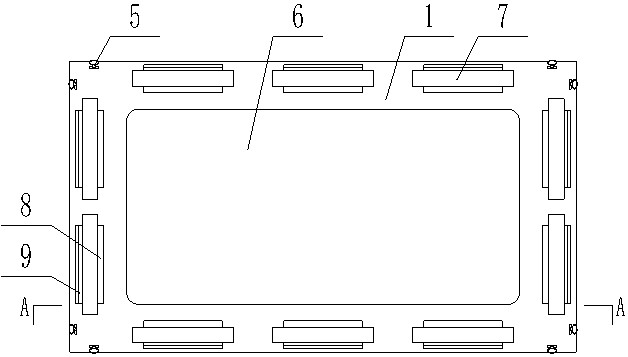

2、实现上述目的本发明的技术方案为,一种蒸压加气混凝土板材吊装机构,包括底板,所述底板的尺寸与蒸压加气混凝土板材的尺寸相匹配,所述底板的下表面上设有四个垫块,所述底板的下表面上固定安装承重梁,所述底板的上表面设有若干吊环,所述吊环用于连接吊绳,所述底板的上表面还固定安装有底垫,所述底板的上表面设有防护盖和四个防护承载单元,四个所述防护承载单元与所述底板上表面的四条边线是一一对应的关系,一个所述防护承载单元靠近一条边线,所述防护承载单元位于一个竖直面内,所述防护承载单元所在的竖直面和其对应的边线的长度方向平行,所述防护承载单元所在的竖直面与所述底板的上表面垂直,所述防护承载单元靠近与其对应的边线,四个所述防护承载单元相当于四个墙体,相邻的两个防护承载单元的边缘不会产生接触,四个所述防护承载单元在所述底板上表面所围成的区域为板材放置区,所述板材放置区横截面的形状和尺寸与所述蒸压加气混凝土板材的形状和尺寸相匹配,若干所述蒸压加气混凝土板材能够按照从上到下的顺序逐一的放入所述板材放置区,所述蒸压加气混凝土板材的边缘分别被四个所述防护承载单元限制和承载,若干所述蒸压加气混凝土板材在所述板材放置区内按照从上到下的顺序等距离分布,若干所述蒸压加气混凝土板材均与所述底板的上表面保持平行并保证相邻的两个所述蒸压加气混凝土板材不能够接触,所述防护盖盖住所述板材放置区的顶端,所述防护盖分别与四个所述防护承载单元的顶端可拆卸连接。

3、所述蒸压加气混凝土板材在放入所述板材放置区时其边缘与所述板材放置区横截面的边缘对齐或者相切。

4、所述防护承载单元包括若干矩形框,若干所述矩形框均位于同一竖直面内,所述矩形框内安装有一个驱动承载组件和若干联动承载组件,所述驱动承载组件安装在所述矩形框的最下端,若干所述联动承载组件按照从上到下的顺序等距离分布在所述驱动承载组件和所述矩形框的上端横梁之间,所述驱动承载组件的一端凸出所述矩形框的内表面,所述驱动承载组件的另一端凸出所述矩形框的外表面,所述联动承载组件的一端未凸出所述矩形框的内表面,所述联动承载组件的另一端凸出所述矩形框的外表面,所述驱动承载组件和若干所述联动承载组件在初始条件下均处于倾斜状态,所述驱动承载组件的一端要高于所述驱动承载组件的另一端,所述联动承载组件的一端要高于所述联动承载组件的另一端,所述驱动承载组件和若干所述联动承载组件均能够在所述矩形框内向所述板材放置区翻转直至水平状态,若干所述联动承载组件的另一端按照从上到下的顺序依次活动连接,所述驱动承载组件的另一端与其上方的所述联动承载组件的另一端活动连接,所述驱动承载组件或者所述联动承载组件翻转至水平状态时能够驱动其上方的所述联动承载组件向所述板材放置区翻转并保证其上方的所述联动承载组件的一端凸出所述矩形框的内表面。

5、若干所述驱动承载组件与所述底板上表面之间的距离值均相同,所述驱动承载组件和其上方的所述联动承载组件之间的距离值要与相邻的两个所述联动承载组件之间的距离值相匹配。

6、所述驱动承载组件包括转动轴一和挡杆一,所述转动轴一和所述挡杆一均安装在所述矩形框内,所述转动轴一靠近所述矩形框的外侧面,所述挡杆一靠近所述矩形框的内侧面,所述转动轴一上安装承载板一,所述承载板一能够围绕所述转动轴一翻转,所述承载板一的一端凸出所述矩形框的内表面伸入所述板材放置区,所述承载板一的另一端凸出所述矩形框的外表面,所述承载板一在初始状态下处于倾斜状态,所述承载板一一端的位置要高于所述转动轴一,所述承载板一另一端的位置要低于所述转动轴一,当所述承载板一的一端向下翻转时,所述承载板一的一端能够搭在所述挡杆一上且所述承载板一处于水平状态,所述承载板一另一端的上表面设有弹性绳一,所述弹性绳一的一端与所述承载板一另一端的上表面连接,所述弹性绳一的另一端与所述承载板一上方的联动承载组件连接。

7、所述联动承载组件包括转动轴二和挡杆二,所述转动轴二和所述挡杆二均安装在所述矩形框内,所述转动轴二靠近所述矩形框的外侧面,所述挡杆二靠近所述矩形框的内侧面,所述转动轴二上安装承载板二,所述承载板二能够围绕所述转动轴二翻转,所述承载板二的一端位于所述矩形框内,所述承载板二的另一端凸出所述矩形框的外表面,所述承载板二在初始状态下处于倾斜状态,所述承载板二一端的位置要高于所述转动轴二,所述承载板二另一端的位置要低于所述转动轴二,当所述承载板二的一端向下翻转时,所述承载板二的一端能够搭在所述挡杆二上且所述承载板二处于水平状态,所述承载板二另一端的上表面设有弹性绳二,所述弹性绳二的一端与所述承载板二另一端的上表面连接,所述承载板二另一端的下表面安装连杆,所述连杆的上端与所述承载板二另一端的下表面固定连接,所述连杆的下端用于连接所述弹性绳一的另一端或者所述弹性绳二的另一端,所述连杆的长度值与所述承载板一和所述承载板二之间的距离值或者相邻的两个所述承载板二之间的距离值相匹配,所述承载板一或者所述承载板二在处于水平状态时,其上方的另一个所述承载板二能够在所述弹性绳一和所述弹性绳二的作用下实施翻转并将一端凸出所述矩形框的内表面。

8、所述矩形框的外表面和所述底板上表面之间设有加强筋,所述矩形框的上表面与所述防护盖可拆卸连接。

9、所述防护盖是由边框和金属网两部分构成的,所述金属网的边缘与所述边框的内表面固定连接,所述边框的下表面分别与四个所述防护承载单元的顶端可拆卸连接。

10、若干所述吊环沿着所述板材放置区的边缘分布,并保证所述防护承载单元两侧的所述吊环的数量相同。

11、与现有技术相比,本发明具有以下有益效果:

12、1、本发明采用承载板一和承载板二联动的方式逐个的承载蒸压加气混凝土板材,承载蒸压加气混凝土板材在放入板材放置区后就能够被对应的承载板一或者承载板二承载,整个装载过程无需人工反复控制和操作,有效的简化了多块蒸压加气混凝土板材的装载过程,提高了吊装的效率;

13、2、本发明承载板一和承载板二与矩形框配合,对蒸压加气混凝土板材的进行限制防护,在避免吊运过程中出现蒸压加气混凝土板材倾斜或者滑动等问题的同时,有效的控制了蒸压加气混凝土板材之间的接触,最大程度的避免了蒸压加气混凝土板材表面的损伤,保证了蒸压加气混凝土板材吊运的质量。

- 还没有人留言评论。精彩留言会获得点赞!