一种粉料密封输送阀及飞灰脱毒系统的制作方法

本发明属于垃圾焚烧,尤其涉及一种粉料密封输送阀及飞灰脱毒系统。

背景技术:

1、垃圾焚烧处理工艺实现生活垃圾的减量化、无害化和资源化的同时,不可避免的产生飞灰、so2、nox、hcl等酸性气体等二次污染物。其中,垃圾焚烧所产生的飞灰中不仅含有可溶性盐和非可溶性盐,还有多种重金属物质及二噁英等有毒有害污染物,因此垃圾焚烧飞灰属于危险废物(列入国家危险废弃物名录:hw18),需要安全处理和处置。

2、垃圾飞灰的无害化处理处置及资源化利用均离不开其有毒有害成分的分离、脱毒及稳定化过程。二噁英作为持久性有机污染物(pops)是垃圾焚烧飞灰中的主要有毒有害物质之一,垃圾焚烧飞灰无论是无害化处理处置还是进行资源化利用,飞灰中的二噁英必须得到妥善处理。飞灰经过高温熔融或进入水泥窑协同处理过程中,飞灰中的二噁英在高温环境下得到彻底分解。除此之外,光催化、水热处理及低温热处理等方法也均可以使飞灰中的二噁英得到有效降解。其中,低温热处理过程因具有解毒操作温度较低、二噁英二次合成量少、能耗低及便于工程化应用等特点,近年来得到广泛关注和推广应用。但是当前飞灰二噁英低温热脱毒工艺,需要隔绝空气(缺氧或无氧环境)、持续的中温脱毒环境及对脱毒后排出的灰温等都有严格的要求,其存在工艺系统复杂,单位质量飞灰的运行能耗较高等诸多问题。

技术实现思路

1、为了解决上述技术问题,本发明的目的之一在于提供一种能调节送灰速率并防止堵料,同时气密性佳的粉料密封输送阀。

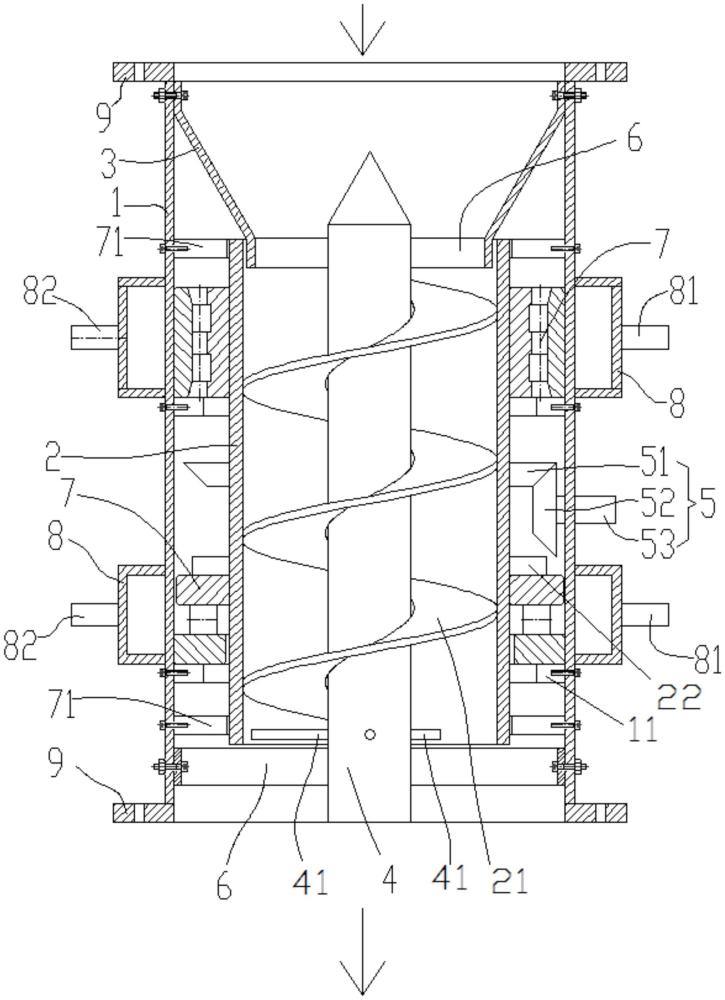

2、为了实现上述目的,本发明的技术方案如下:一种粉料密封输送阀,包括外壳套、内转筒、导料斗、芯轴、动力输入件和两个镂空架,所述外壳套、内转筒和芯轴均竖向设置,且所述内转筒位于所述外壳套的内中部,且所述内转筒与所述外壳套同轴转动连接,所述芯轴同轴置于所述内转筒内,所述内转筒的内壁上绕所述芯轴沿竖向设置有螺旋叶片,且所述螺旋叶片的内边缘延伸至靠近所述芯轴,并在所述内转筒的带动下可相对于所述芯轴转动,所述导料斗为喇叭形,其竖向设置在所述外壳套的内上端,并位于所述内转筒的上方,所述导料斗的开口较大端朝上并与所述外壳套的上端连接,所述导料斗的开口较小端朝下,并伸入至所述内转筒内,两个所述镂空架分别设置在所述芯轴的两端,位于上方的所述镂空架与所述导料斗连接,位于下方的所述镂空架与所述外壳套的内下端连接,所述动力输入件设置在所述外壳套上,其与所述内转筒传动连接,所述动力输入件的动力输入端穿出至所述外壳套外,所述动力输入件用以接收外界动力并驱动所述内转筒相对于所述外壳套和芯轴转动,所述内转筒相对于所述芯轴转动时以将粉料由上向下导出,或所述内转筒停止转动时以停止将粉料由上向下导出。

3、上述技术方案的有益效果在于:通过在外壳套、内转筒和芯轴由外向内依次设置,且外壳套和芯轴相对静止,而内转筒及其内部的螺旋叶片在动力输入件的动力传递下能相对于外壳套和芯轴转动,此时内转筒及其内的螺旋叶片与芯轴一起相当于一个螺旋输送机来由上向下输送粉料,而外壳套作为内转筒和芯轴安装的载体,同时还起到整个粉料密封输送阀的密封作用,另外,导料斗可将进入外壳套内的粉料聚拢并向内转筒内输送,当内转筒转动时,其可向下输送粉料,且调整内转筒的转速还可调节向下送料的速率,而在内转筒停止运行时,此时停止向下送料。

4、上述技术方案中所述外壳套和内转筒同轴分布,且二者之间具有环形间隙,所述环形间隙内沿上下方向间隔设置有多个轴承件,所述内转筒通过多个所述轴承件与所述外壳套同轴转动连接。

5、上述技术方案的有益效果在于:如此使得外壳套和内转筒通过轴承件进行转动连接,二者转动时更为平稳。

6、上述技术方案中所述环形间隙的两端分别设置有与所述外壳套固定连接的轴承密封环,所述轴承密封环的内边缘与所述内转筒之间具有环形缝隙或与所述内转筒同轴转动连接,以对所述环形间隙的两端封口。

7、上述技术方案的有益效果在于:如此可由轴承密封环在环形间隙的两端进行封堵以避免粉尘进入到环形间隙内导致轴承件卡滞。

8、上述技术方案中所述动力输入件包括伞形齿轮环、伞形齿轮和动力输入轴,所述伞形齿轮环位于所述环形间隙内,并同轴固定安装在所述内转筒的外壁上,所述动力输入轴沿径向贯穿所述外壳套,并与所述外壳套转动连接,且靠近所述伞形齿轮环,所述伞形齿轮同轴固定安装在所述动力输入轴位于环形间隙内的一端上,且所述伞形齿轮与所述伞形齿轮环相互啮合,所述动力输入轴位于所述外壳套外的一端构成所述动力输入件的动力输入端。

9、上述技术方案的有益效果在于:如此使得动力输入轴可通过伞型齿轮带动伞形齿轮环转动,而伞形齿轮环则带动内转筒转动。

10、上述技术方案中还包括多个环套,多个所述环套均套设在所述外壳套的外侧,并在所述外壳套上竖向间隔分布,多个所述环套与多个所述轴承件一一对应,每个所述环套与对应所述轴承件水平对齐,所述环套上具有冷却液入口和冷却液出口,所述环套内通入冷却液以对轴承件进行冷却降温。

11、上述技术方案的有益效果在于:由于轴承件在转动时会产生热量,同时飞灰在经过内转筒时,其热量也会传导至轴承件处,而通过在外壳套的外壁上套设环套,而环套与轴承件一一对应并对齐,这样使得环套内在通入冷却水时,此时可对外壳套对应轴承件的位置处进行散热。

12、上述技术方案中还包括两个法兰环,两个所述法兰环分别设置在所述外壳套两端的外侧。

13、上述技术方案的有益效果在于:如此使得外壳套的两端采用法兰环进行对接,这样使得其密封性更佳。

14、本发明的目的之二在于提供一种结构简单,且可高效的对飞灰在密封状态下进行低温脱毒的飞灰脱毒系统。

15、为了实现上述目的,本发明的技术方案如下:一种飞灰脱毒系统,包括飞灰脱毒罐、飞灰冷却罐、保护气体储件和两个气压平衡器,所述飞灰脱毒罐和飞灰冷却罐均竖向设置,且所述飞灰冷却罐位于所述飞灰脱毒罐的下方,所述飞灰脱毒罐和飞灰冷却罐均具有进灰口、保护气体入口、气压平衡口和排灰口,所述飞灰脱毒罐的进灰口处设置有第一阀门,所述飞灰脱毒罐的排灰口与所述飞灰冷却罐的进灰口连通,且在二者连通处设置有第二阀门,所述飞灰冷却罐的排灰口处设置有第三阀门,且所述第一阀门、第二阀门和第三阀门均为如上所述的粉料密封输送阀,所述飞灰脱毒罐上设置有加热器件,所述加热器件用以对所述飞灰脱毒罐内的飞灰进行加热,所述飞灰冷却罐上设置有冷却器件,所述冷却器件用以对所述飞灰冷却罐内的余热回收后的飞灰进行冷却降温,所述飞灰脱毒罐的气压平衡口和飞灰冷却罐的气压平衡口分别与对应所述气压平衡器的气体进出口连通,并在连通处分别设置有第四阀门,所述飞灰脱毒罐的保护气体入口和飞灰冷却罐的保护气体入口均与所述保护气体储件的出气口连通,并在连通处分别设置第五阀门,两个所述气压平衡器用以分别对所述飞灰脱毒罐和飞灰冷却罐内的压强进行稳压处理。

16、上述技术方案的有益效果在于:如此可先将第一阀门打开,第二阀门和第三阀门关闭,以将飞灰送入至飞灰脱毒罐内,此时加热器件对飞灰脱毒罐内的飞灰进行加热至380-400℃并保持设定的脱毒时间,此时飞灰的中二噁英进行热解,;而飞灰在飞灰脱毒罐内进行脱毒处理后,由第二阀门送入至飞灰冷却罐中进行余热回收和冷却,而飞灰脱毒罐内的飞灰排空后可及时的送入新的飞灰,而飞灰冷却罐内的飞灰则由余热回收和冷却器件进行冷却降温,待飞灰冷却罐内的飞灰冷却至60℃以下即可打开第三阀门排出,由于飞灰冷却罐和飞灰脱毒罐可同时运行,故其运行效率高,而飞灰脱毒罐和飞灰冷却罐在运行时,为了避免其内部的压强波动而导致漏气,此时可分别设置气压平衡器以保持飞灰脱毒罐和飞灰冷却罐内的压强保持稳定,从而使得其与外界的气体交换极小,另外保护气体储件则定期向飞灰脱毒罐和飞灰冷却罐内送入保护气体,以使得飞灰脱毒罐和飞灰冷却罐内时在保护气体氛围下对飞灰进行脱毒和冷却处理。

17、上述技术方案中还包括导热液储罐,所述加热器件为加热盘管,所述加热器件两端分别为进液端和出液端,所述导热液储罐上设置有补液口、出液口和回液口,所述导热液储罐上还设置有电加热元件,所述电加热元件用以对所述导热液储罐内的导热液进行加热,所述导热液储罐的出液口和回液口分别与所述加热器件的两端连通,且所述导热液储罐的出液口处设置有第六阀门,所述导热液储罐的回液口处设置有第七阀门,所述加热器件的进液端处设置有循环泵。

18、上述技术方案的有益效果在于:如此可由导热液储罐来储存导热液,并对导热液进行加热,而加热后的导热液则送至加热器件内对飞灰进行加热升温,且导热液在加热过程中是在加热器件和导热液储罐之间循环流动。

19、上述技术方案中所述飞灰冷却罐上还设置有余热回收盘管,所述余热回收盘管的两端分别为进液端和出液端,所述余热回收盘管的进液端与所述加热器件的出液端连通,所述余热回收盘管的出液端与所述加热器件的进液端连通,所述余热回收盘管的进液端设置有第八阀门,所述余热回收盘管的出液端设置有第九阀门。

20、上述技术方案的有益效果在于:如此可在飞灰脱毒罐内的热灰排入至飞灰冷却罐内,且飞灰脱毒罐内加入有新鲜的冷灰后,预先可利用余热回收盘管与加热器件之间实现导热液的循环,这样使得导热液在循环过程中将飞灰冷却罐内热灰中的热量带走至对飞灰脱毒罐内的冷灰进行预加热,待飞灰冷却罐和飞灰脱毒罐内飞灰的温度相当时,此时可再由导热液储罐独立的对加热器件循环供应导热液以继续对飞灰脱毒罐内的飞灰进行加热,而飞灰冷却罐内的飞灰则由冷却器件进行继续冷却,如此可对飞灰冷却罐内飞灰携带的热量进行充分的利用。

21、上述技术方案中所述冷却器件为冷却盘管,其两端分别为进液端和出液端,所述冷却器件内用以通入冷却液以对所述飞灰冷却罐内的飞灰进行冷却处理。

22、上述技术方案的有益效果在于:如此使得冷却器件直接通入冷却液即可对飞灰冷却罐内的飞灰进行冷却处理。

- 还没有人留言评论。精彩留言会获得点赞!