一种全自动收卷装置及使用其的易撕裂薄膜生产工艺的制作方法

本发明属于收卷,具体涉及一种全自动收卷装置及使用其的易撕裂薄膜生产工艺。

背景技术:

1、薄膜片在收卷的过程中需要通过压紧辊与薄膜卷的表面接触,使得薄膜可以紧贴的收卷,避免收卷过程中松散,但是相关技术中随着收卷的厚度增加,薄膜卷对压紧辊施加的力增加,容易导致压紧辊的安装位置松动,导致压紧辊无法保持对薄膜收卷过程中的压紧,对薄膜的收卷造成影响;并且压紧辊对于薄膜卷过大的压力会导致在薄膜卷最外圈收卷后用于固定最外圈的胶水被压紧辊挤压后从薄膜卷中流出。

2、因此,基于上述技术问题需要设计一种新的全自动收卷装置及使用其的易撕裂薄膜生产工艺。

技术实现思路

1、本发明的目的是提供一种全自动收卷装置及使用其的易撕裂薄膜生产工艺。

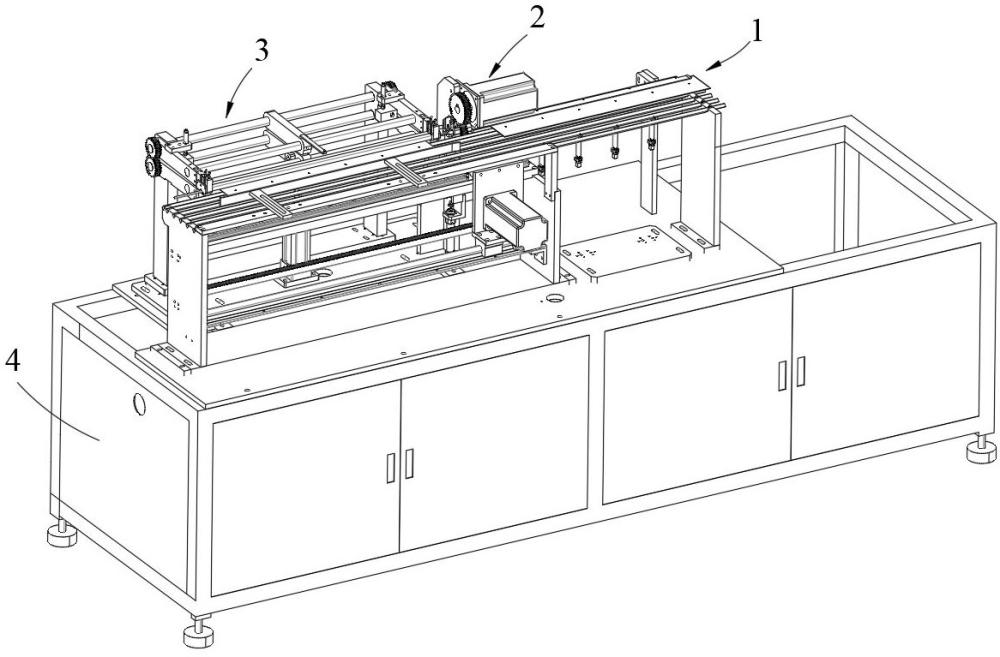

2、为了解决上述技术问题,本发明提供了一种全自动收卷装置,包括:

3、上料装置、收卷装置和压紧装置;

4、所述上料装置适于将薄膜片运输至收卷装置的收卷辊中,所述收卷装置的收卷辊适于将薄膜片收卷,并且在收卷结束后所述上料装置适于将收卷形成的薄膜卷从收卷辊上取下;

5、所述压紧装置适于与所述收卷辊的外壁接触,所述压紧装置适于在收卷辊收卷薄膜片时将薄膜压紧在收卷辊上,并且在收卷结束后所述压紧装置适于将薄膜卷最外层向内一面上的胶水向薄膜卷内挤压。

6、进一步,所述压紧装置包括:立架、升降气缸、一对转动机构和若干压紧机构;

7、所述立架设置在底座上;

8、所述升降气缸设置在所述底座上;

9、所述转动机构上下设置在所述立架上,所述转动机构与所述立架转动连接;

10、所述压紧机构设置在所述转动机构上;

11、所述升降气缸与靠下设置的转动机构连接。

12、进一步,所述压紧机构为三个,并且至少有一个压紧机构与靠上的转动机构连接,至少有一个压紧机构与靠下的转动机构连接。

13、进一步,所述压紧机构包括:压紧辊,以及设置在所述压紧辊两端的第一滑块;

14、所述第一滑块与对应的转动机构滑动连接;

15、所述压紧辊与所述第一滑块连接;

16、所述第一滑块的顶面通过若干弹簧与第二滑块连接;

17、所述第二滑块设置在所述第一滑块上方,所述第二滑块与对应的转动机构滑动连接。

18、进一步,所述第二滑块与丝杆电机连接,所述丝杆电机设置在对应的转动机构上。

19、进一步,所述转动机构包括:转动轴,以及设置在所述转动轴两端的安装板;

20、所述转动轴与所述立架转动连接;

21、两块安装板之间连接有加强轴,所述加强轴与所述转动轴之间连接有连接条;

22、所述升降气缸与靠下的转动机构的连接条连接;

23、所述转动轴的两端设置有第一齿轮,两个转动机构中位于转动轴同一侧的第一齿轮啮合;

24、所述安装板上竖直开设有与压紧辊两端对应的滑槽,所述第一滑块和所述第二滑块设置在对应的滑槽中,并与滑槽滑动连接;

25、所述丝杆电机设置在对应的安装板上;

26、所述压紧辊相较于所述加强轴靠近所述上料装置设置。

27、进一步,靠上设置的转动机构的连接条上通过延伸件设置有视觉传感器,所述视觉传感器位于压紧辊上方。

28、进一步,所述收卷装置包括:第一电机、传动齿组件和收卷辊;

29、所述第一电机设置在立架上;

30、所述第一电机与所述传动齿组件连接;

31、所述收卷辊与所述传动齿组件连接;

32、所述收卷辊与所述压紧辊平行;

33、所述收卷辊位于各压紧辊之间,所述压紧辊适于接触收卷辊的表面;

34、所述收卷辊上沿收卷辊的长度方向开设有条形通槽,并且该条形通槽延伸至传动齿组件上;

35、在薄膜片插入收卷辊上的条形通槽后第一电机通过传动齿组件带动收卷辊转动。

36、进一步,所述上料装置包括:承载台和移动机构;

37、所述承载台设置在底座上;

38、所述移动机构设置在底座上;

39、所述移动机构设置在所述承载台下方;

40、所述承载台上适于承载薄膜片;

41、所述移动机构上设置有吸附机构,所述吸附机构适于吸取薄膜片,此时所述移动机构适于带动吸附机构移动,以使所述薄膜片经过传动齿组件上的条形通槽后进入收卷辊的条形通槽中。

42、进一步,所述承载台上开设有若干条形孔;

43、所述承载台上设置有限位条,所述限位条与所述承载台顶面之间存在缝隙,该缝隙与传动齿组件上的条形槽对应且对准;

44、薄膜片的一边沿位于缝隙中。

45、进一步,所述吸附机构包括:安装条,以及在安装条上等距设置的若干第一气缸;

46、所述安装条设置在所述移动机构上,所述安装条的长度方向与所述承载台的长度方向平行;

47、所述安装条位于所述承载台的下方;

48、所述第一气缸的伸缩端上设置有吸嘴。

49、进一步,所述移动机构包括:第一滑轨、第二滑轨、齿条、第二电机、第二齿轮、第一移动块和第二移动块;

50、所述第一滑轨设置在所述承载台的下方,所述第一滑轨的长度方向与所述承载台的长度方向平行;

51、所述第二滑轨设置在所述承载台下方,所述第二滑轨相较于所述第一滑轨靠上设置,所述第二滑轨与所述第一滑轨平行;

52、所述齿条设置在所述承载台的下方,所述齿条与所述第一滑轨平行;

53、所述第一移动块设置在所述第一滑轨上;

54、所述第二移动块设置在所述第二滑轨上,所述安装条设置在所述第二移动块上;

55、所述第二电机设置在所述第一移动块上,所述第二齿轮设置在所述第二电机上,并且所述第二齿轮与所述齿条啮合;

56、所述第二移动块与所述第一移动块连接。

57、进一步,所述第二移动块上设置有第二气缸,所述第二气缸的伸缩端上连接有剥离块,所述剥离块的顶面上开设有与收卷辊适配的缺口。

58、另一方面,本发明还提供一种采用上述全自动收卷装置的易撕裂薄膜生产工艺,包括:

59、称取材料对应的质量份数的组分,充分混合,在挤出机中熔融后,熔体流延至表面温度为15-20℃的激冷辊骤冷铸片;

60、铸片送至已调温至40-62℃的温水槽中,1-2min的调湿处理;调湿后的铸片表面用气刀将表面残留水分吹干;

61、将表面吹干的铸片送至拉伸炉中,在185-201℃的温度下,进行同步双轴拉伸;

62、在190-215℃的温度下,进行热定型处理,连续地制备厚为10-30μm的直线易撕裂薄膜;

63、通过上料装置将易撕裂薄膜的薄膜片运输至收卷装置的收卷辊中,收卷辊将薄膜片收卷,并且在收卷结束后通过上料装置将收卷形成的薄膜卷从收卷辊上取下;

64、通过压紧装置在收卷辊收卷薄膜片时将薄膜压紧在收卷辊上,并且在收卷结束后压紧装置将薄膜卷最外层向内一面上的胶水向薄膜卷内挤压。

65、本发明的有益效果是,本发明通过所述上料装置适于将薄膜片运输至收卷装置的收卷辊中,所述收卷装置的收卷辊适于将薄膜片收卷,并且在收卷结束后所述上料装置适于将收卷形成的薄膜卷从收卷辊上取下;所述压紧装置适于与所述收卷辊的外壁接触,所述压紧装置适于在收卷辊收卷薄膜片时将薄膜压紧在收卷辊上,并且在收卷结束后所述压紧装置适于将薄膜卷最外层向内一面上的胶水向薄膜卷内挤压;实现了对于薄膜片的稳定收卷,并且在收卷后避免胶水被挤出。

66、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

67、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!