一种基于化学法循环再利用的锦纶长丝生产的切片输送管道的制作方法

本发明涉及锦纶长丝生产,具体为一种基于化学法循环再利用的锦纶长丝生产的切片输送管道。

背景技术:

1、切片是功能性锦纶长丝生产的主要原料,在生产过程中,切片通过压缩空气在管道进行输送,根据切片在管道内的流动情况,分为连续式输送和脉冲式输送,传统的输送组件在切片在输送过程中容易产生一定问题。

2、专利公告号为cn214826347u的专利公开了一种用于锦纶长丝生产的切片输送管道,包括若干通过法兰连接在一起的管道单体,在管道单体上设有金属抱箍,所述金属抱箍具有两个卡脚,两个卡脚上穿设有螺杆一,螺杆一末端设有螺母一;所述螺杆一呈中空状,在螺杆一内穿设有螺杆二,螺杆二的端部设有环片和螺母二,静电导线与环片相连接;在螺杆一的螺杆头这一端设有防护罩。该专利通过设置穿过螺杆一的螺杆二及相配合的螺母二,将环片置于螺杆一的螺杆头这一端,又设置了防护罩,从而避免了静电导线和环片连接点的裸露,可有效减少腐蚀,使其不易损坏,确保静电导线导静电的效果,可有效导走切片在输送过程产生的静电,防止大量粉尘堆积于管壁的现象,确保纺丝性能。

3、但是该装置还存在不足之处:该装置能够导走切片在管道输送时产生的静电,但是锦纶切片原料存放时在夏季高温以及梅雨季节的潮湿环境影响下容易发生相互粘附聚集现象,因此在切片管道输送过程中该装置难以对切片进行打散处理,导致部分聚集成块的切片直接输送至下一道锦纶长丝的生产工序,从而对锦纶长丝的生产产生一定不良影响。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于化学法循环再利用的锦纶长丝生产的切片输送管道,解决了上述背景技术中提出的问题。

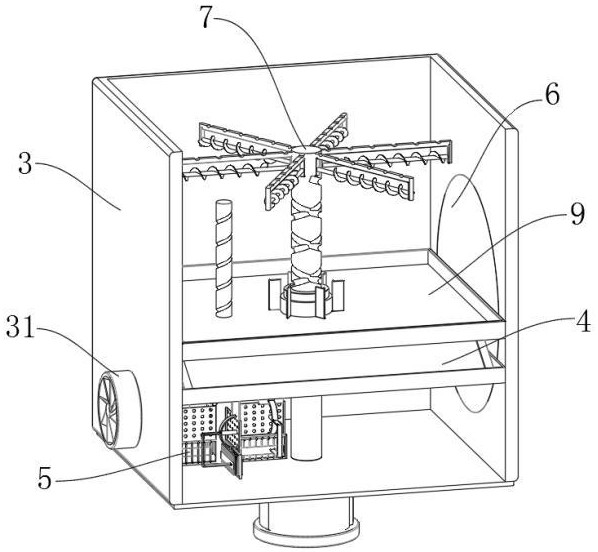

2、为实现以上目的,本发明通过以下技术方案予以实现:一种基于化学法循环再利用的锦纶长丝生产的切片输送管道,包括输管,所述输管内置有输送组件,所述输管外壁底部设置有支撑组件,且支撑组件通过金属抱箍与输管固定连接,所述支撑组件内部设置有导电丝,且导电丝与输管连通,所述输管左侧设置有进料箱,所述进料箱底部设置有电机,所述进料箱左侧设置有冷却组件,所述冷却组件与进料箱连通,所述进料箱内壁右侧设置有挡板,所述挡板表面开设有若干滤孔,且挡板位于进料箱右侧与输管左侧之间,所述进料箱内壁底部中心处转动安装有转杆,所述转杆外壁上方开设有往复螺旋槽,且转杆底部贯穿且固定安装在电机输出端顶部,所述转杆外壁贯穿且滑动安装有套环,所述套环内壁与转杆外壁往复螺旋槽接触,所述套环外壁固定安装有筛板,所述转杆外壁上方等距且固定安装有若干u形板,若干所述u形板内壁竖面均转动安装有圆杆,所述圆杆外壁固定安装有螺旋片,所述筛板内壁底部靠近套环外壁处固定安装有摩擦板,通过进料箱顶部开设的圆孔外接输料管,通过冷却组件对进料箱内部进行低温输送保持进料箱内部温度较低,同时启动输管内部输送组件;当进料箱内部开始落料时,通过挡板滤孔的遮挡,将在夏季高温以及梅雨季节的潮湿环境影响下发生的原料相互粘附聚集成块的物料进行遮挡,同时启动电机,电机输出端带动转杆旋转,转杆旋转时通过自身非自锁型往复螺旋槽对套环的限制,以及套环自身内置卡块与转杆外壁往复螺旋槽内壁接触促使套环能够沿着转杆外壁往复螺旋槽上下滑动,套环带动筛板沿着进料箱内壁同步滑动;转杆旋转时带动u形板旋转,u形板旋转带动圆杆旋转,圆杆做环形运动以及筛板上升带动摩擦板同步上升时,圆杆外壁会抵触摩擦板竖面产生摩擦力,此时圆杆通过摩擦力开始自转,圆杆带动螺旋片同步运动。

3、根据上述技术方案,所述筛板表面开设有若干筛孔,且筛板外壁竖面滑动安装在进料箱内壁竖面处,所述筛板右侧与挡板左侧接触,所述摩擦板顶部弧面位于圆杆外壁底部弧面运动轨迹上,所述筛板下方设置有用于对锦纶切片原料落下的粉尘进行集中收集避免粉尘飞溅二次附着在原料表面的防附着装置。

4、根据上述技术方案,所述防附着装置包括丝杆、连杆和收集箱,所述丝杆底部转动安装在进料箱内壁底部,所述丝杆位于转杆左侧,且丝杆外壁开设有弧形槽,所述丝杆顶部贯穿筛板内部,所述连杆左侧滑动安装在丝杆外壁弧形槽内部,所述收集箱内壁固定安装在连杆右侧,且收集箱外壁与进料箱内壁滑动连接,所述收集箱位于筛板下方,筛板向上运动且复位时,筛板内置卡块往复接触丝杆外壁非自锁型螺旋槽,通过筛板的滑动接触促使丝杆产生旋转力开始转动,丝杆转动时通过弧形槽对连杆的限制促使连杆在丝杆弧形槽内部上下滑动,连杆带动收集箱沿着进料箱内壁同步滑动,往复如此。

5、根据上述技术方案,所述防附着装置还包括两个u形架、若干转轮、传动杆、若干弧形板和摆动板,两个所述u形架底部铰接在收集箱内壁底部边缘处,两个所述u形架以收集箱轴心对称分布,若干所述转轮靠近收集箱中心一侧竖面转动安装在u形架外壁处,所述转轮外壁弧面与筛板底部表面接触,所述传动杆左右两端均贯穿且固定安装在转轮内壁处,若干所述弧形板均贯穿且滑动安装在传动杆外壁表面,所述摆动板外壁中心处通过扭簧铰接在u形架内部,收集箱上下运动时带动u形架同步运动,u形架带动转轮同步运动且转轮外壁抵触筛板底部产生抵触促使u形架的铰接轴转动,u形架推动转轮沿着筛板底部向靠近筛板中心方向运动,转轮外壁与筛板底部接触产生摩擦力从而开始旋转,转轮旋转时带动传动杆旋转,传动杆带动弧形板旋转且刷动筛板底部,通过弹簧的设置促使弧形板始终紧贴筛板底部,同时弧形板旋转时会不断抵触摆动板弧面促使摆动板的铰接轴转动,此时摆动板以自身中心轴往复摆动且对落下的粉末进行摆动疏导以及倾倒。

6、根据上述技术方案,所述弧形板与传动杆之间设置有弹簧,且弧形板弧面与筛板底部接触,所述摆动板顶部弧面位于弧形板运动轨迹上,所述收集箱下方设置有用于扰动进料箱内部气体流通从而防止因潮湿环境导致霉菌繁殖的防霉菌装置。

7、根据上述技术方案,所述防霉菌装置包括若干方形框、若干消毒板和活性炭板,若干所述方形框均固定安装在丝杆外壁表面,若干所述消毒板上下两侧中心处均通过扭簧铰接在方形框内部,且若干所述消毒板为等距分布,所述消毒板外壁设置有若干紫外灯,所述活性炭板底部固定安装在方形框顶部,丝杆旋转时带动方形框旋转,方形框带动消毒板旋转且对进料箱内部囤积气体快速扰动,方形框旋转时带动活性炭板旋转。

8、根据上述技术方案,所述防霉菌装置还包括滑动板、弹片和敲击柱,所述滑动板远离丝杆外壁一侧通过弹簧滑动安装在活性炭板内壁处,所述滑动板顶部位于收集箱底部运动轨迹上,所述弹片竖面固定安装在活性炭板内壁与滑动板远离活性炭板内壁一侧之间,所述敲击柱远离滑动板一端固定安装在弹片凹面处,且敲击柱靠近滑动板一端与活性炭板内壁接触,收集箱向下运动时抵触滑动板沿着活性炭板内壁同步滑动,活性炭板抵触弹片发生形变,当收集箱不再抵触滑动板时滑动板通过弹片弹力复位,由此弹片形变时带动敲击柱远离活性炭板,之后复位时弹片带动敲击柱猛然敲击活性炭板内壁产生颤动。

9、根据上述技术方案,所述防霉菌装置还包括u形杆和推板,所述u形杆顶部靠近滑动板一侧固定安装在弹片弧面处,所述推板远离方形框一侧固定安装在u形杆底部靠近方形框一侧竖面,所述推板靠近方形框一侧竖面铰接在消毒板弧面处,弹片形变复位时带动u形杆向左运动且复位,u形杆带动推板同步运动,推板拉动消毒板以自身铰接轴为圆心沿着方形框内壁摆动。

10、本发明提供了一种基于化学法循环再利用的锦纶长丝生产的切片输送管道。具备以下有益效果:

11、(1)本发明通过挡板、转杆、套环和筛板配合,促使挡板对结块物料进行遮挡,且落下的原料掉落至筛板,再通过筛板上下运动的力促使原料在自身内部均匀分布避免相互堆积造成原料相互挤压且增加结块面积,同时保证输送组件对原料长时间有效抽动输送;通过u形板、圆杆、螺旋片和摩擦板配合,实现对结块原料的旋转拍击,使得结块原料通过拍打的力降低相互粘附强度从而分散,促使自身颗粒尺径附着加工工序且通过输送组件进行输送,避免原料因结块囤积增加原材料成本的支出,一定程度上增加经济效益。

12、(2)本发明通过防附着装置的设置,通过筛板、丝杆、连杆和收集箱配合,促使收集箱对筛板底部因筛动原料而掉落的原料粉末进行收集,以及收集箱上下运动促使粉末均匀晃动且分布在收集箱内部,防止工作人员对收集箱的维护周期过长导致粉末二次溢出飞舞且附着在原料表面影响后期的加工,避免输管内部输送原料长期受到浮沫粘附且侵蚀从而降低输管的使用寿命;通过u形架、转轮、传动杆、弧形板和摆动板配合,实现将筛板底部附着的少量粉末扫动且落至收集箱保证筛板洁净度避免原料具有腐蚀性造成侵蚀现象;同时弧形板刷动时将筛板筛孔中卡入的原料向上进行旋转并剔动,防止筛板筛孔堵塞导致粉末难以下落,以及摆动板的上下摆动对扬气粉末进行封盖避免粉末四周飘浮。

13、(3)本发明通过防霉菌装置的设置,通过丝杆、方形框、消毒板和活性炭板配合,将冷却组件输送的冷气进行均匀疏散且分布至收集箱内部空间,缩短收集箱内部降温速度,避免设备运行产生的温度过高导致原料发生软化现象,以及原料受到挤压后形变降低自身个体完整性,同时活性炭板对物料因高温散发的有害气体进行吸收旋转吸收;通过滑动板、弹片、敲击柱、u形杆和推板配合,通过力的传递促使摆动板同步振动,摆动板依靠振动力减少自身斜面粉末的粘附面积;以及消毒板相互叠加对方形框形成密封从而加速对冷气的扇动效果,同时扩大紫外灯的照射范围,提升对进料箱内部的杀菌效果避免潮气导致霉菌繁殖从而对后期输送原料造成影响。

- 还没有人留言评论。精彩留言会获得点赞!