一种产品流向控制方法、装置及电子设备与流程

本技术涉及液晶面板检测的,尤其是涉及一种产品流向控制方法、装置及电子设备。

背景技术:

1、在液晶行业内,对液晶面板生产效率要求越来越高,检测单元消耗的时间较长,为了能够满足生产效率的要求,一般会采用两个检测平台以及两个搬运装置进行生产效率提升,即设计为两个通道进行检测和搬运,但是与上游设备交接的上料单元一般为单通道,单通道向双通道检测搬运时,一般采用交替检测搬运的方式,即先由通道一进行检测搬运,然后再由通道二进行检测搬运,接着再由通道一检测搬运,以这种循环交替式进行液晶面板检测搬运。

2、但是,此种方式也存在一定的弊端,例如,在进行液晶面板运输时,将第一批液晶面板通过通道一进行运输,第二批液晶面板通过通道二进行运输,此时由于通道二的液晶面板量较少,通道二的检测运输送达时间早于通道一的检测运输送达时间,而由于系统默认下一批液晶面板由通道一执行检测运输,因此,虽然通道二此时没有液晶面板,却仍然需要等待通道一将液晶面板送达后,才可将下一批液晶面板放置通道一进行检测运输。另外,当通道一出现故障时,因交替检测运输规则的存在,下一批液晶面板检测运输始终需要等待通道一下发输送指令,但是此时由于通道一故障,因此也就无法继续实现下一批液晶面板检测运输,从而大大降低了液晶面板的检测效率。

技术实现思路

1、为了解决上述中的至少一项技术问题,本技术提供一种产品流向控制方法、装置及电子设备。

2、第一方面,本技术提供一种产品流向控制方法,采用如下的技术方案:

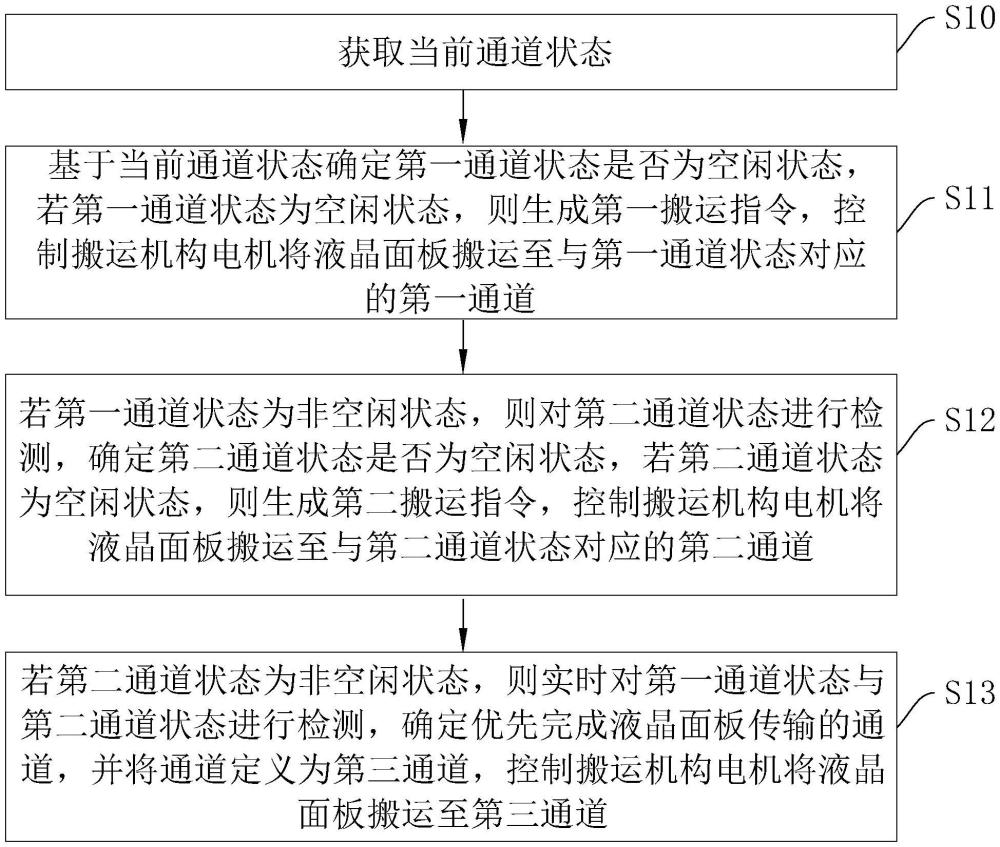

3、获取当前通道状态,所述当前通道状态包括第一通道状态以及第二通道状态;

4、基于所述当前通道状态确定所述第一通道状态是否为空闲状态,若所述第一通道状态为空闲状态,则生成第一搬运指令,控制搬运机构电机将液晶面板搬运至与所述第一通道状态对应的第一通道;

5、若所述第一通道状态为非空闲状态,则对所述第二通道状态进行检测,确定所述第二通道状态是否为空闲状态,若所述第二通道状态为空闲状态,则生成第二搬运指令,控制搬运机构电机将液晶面板搬运至与所述第二通道状态对应的第二通道;

6、若所述第二通道状态为非空闲状态,则实时对所述第一通道状态与所述第二通道状态进行检测,确定优先完成液晶面板传输的通道,并将所述通道定义为第三通道,控制所述搬运机构电机将液晶面板搬运至所述第三通道。

7、在一种可能实现的方式中,基于所述控制搬运机构电机将液晶面板搬运至与所述第一通道状态对应的第一通道,之后还包括:

8、获取位于所述第一通道/所述第二通道的液晶面板的第一检测结果;

9、判断所述第一检测结果是否均为检测通过,若是,则生成第一通行指令,控制中转搬运机构将所述液晶面板搬运至下料辊台,若否,则确定存在检测不通过的通道,若检测不通过的通道为所述第一通道,则生成第一复判指令,控制所述中转搬运机构将所述液晶面板搬运至与所述第一通道相对应的接料辊台进行复判,若检测不通过的通道为所述第二通道,则生成第二复判指令,控制所述中转搬运机构将所述液晶面板搬运至与所述第二通道相对应的接料辊台进行复判,所述与所述第一通道相对应的接料辊台在接收到液晶面板后,将所述液晶面板自动运送至复判辊台进行复判,所述与所述第二通道相对应的接料辊台在接收到液晶面板后,将所述液晶面板自动运送至复判辊台进行复判。

10、在一种可能实现的方式中,所述方法还包括:

11、接收位于所述复判辊台的所述液晶面板的第二检测结果,并判断所述第二检测结果是否为通过,若通过,则生成第二通行指令,控制所述中转搬运机构将所述液晶面板搬运至所述下料锟台,若未通过,则生成面板异常信息,并将所述面板异常信息发送至预设终端,所述预设终端为维护人员预先设置的信息接收终端。

12、在一种可能实现的方式中,所述控制所述中转搬运机构将所述液晶面板搬运至与所述第二通道相对应的接料辊台进行复判,之后还包括:

13、检测所述复判辊台当前是否存在待复判的液晶面板,若存在,则生成缓存指令值,控制所述中转搬运结构将所述第一通道/所述第二通道的液晶面板搬运至缓存辊台;

14、若所述复判辊台当前不存在待复判的液晶面板,则检测所述缓存辊台是否存在液晶面板,若存在,则生成第三复判指令,控制所述中转搬运结构将液晶面板搬运至所述复判辊台进行复判。

15、在一种可能实现的方式中,所述生成面板异常信息,并将所述面板异常信息发送至预设终端,之后还包括:

16、获取历史生产信息以及所述历史生产信息中存在液晶面板异常的异常信息,所述历史生产信息为所述液晶面板生产线由在历史周期内发生的所有正常加工信息以及异常加工信息;

17、对所述历史生产信息以及异常信息进行异常分析,得到异常诊断标准;

18、获取与所述面板异常信息相对应液晶面板的生产信息,并基于所述生产信息以及所述生产信息中的生产时间节点生成生产数据二维图;

19、基于所述生产数据二维图判断所述生产信息的生产数据浮动趋势是否满足预设浮动趋势条件,若不满足,则根据所述生产数据二维图确定存在浮动趋势的初始时间节点,并根据所述初始时间节点将所述生产数据二维图切割为一级数据二维图以及二级数据二维图,所述一级数据二维图用于表示所述生产数据二维图的最初时间节点至所述初始时间节点之间的数据二维图,所述二级数据二维图用于表示所述初始时间节点至所述生产数据二维图的最终时间截止之间的数据二维图;

20、确定所述一级数据二维图中不同生产加工种类的一级加工参数均值,并将所述一级加工参数均值作为分子,将所述一级数据二维图的初始时间节点至终止时间节点之间的所用时长作为分母,得到与所述一级数据二维图相对应的一级生产比值;

21、确定所述二级数据二维图中不同生产加工种类的二级加工参数均值,并将所述二级加工参数均值作为分子,将所述二级数据二维图的初始时间节点至终止时间节点之间的所用时长作为分母,得到与所述二级数据二维图相对应的二级生产比值;

22、根据所述一级生产比值、所述二级生产比值以及所述异常诊断标准对所述面板异常信息相对应液晶面板由进行故障诊断,得到故障详情信息。

23、在一种可能实现的方式中,所述对所述历史生产信息以及异常信息进行异常分析,得到异常诊断标准,包括:

24、根据所述异常信息中的异常时间节点确定所述历史生产信息中的第一生产信息以及第二生产信息,所述第一生产信息为每个存在异常的液晶面板的生产信息由生产初始节点至异常时间节点所对应的异常生产节点之间的生产信息,所述第二生产信息为每个存在异常的液晶面板由所述异常时间节点所对应的异常生产节点至生产最终节点之间的生产信息;

25、基于所述第一生产信息生成第一生产数据二维图,并根据所述第一生产数据二维图确定所述第一生产数据二维图中每个存在异常的液晶面板不同生产加工种类的第一加工参数均值,并将所述第一加工参数均值作为分子,将生产生产初始节点至异常时间节点所对应的异常生产节点之间的所用时长作为分母,得到与所述第一生产数据二维图相对应的第一生产比值;

26、基于所述第二生产信息生成第一生产数据二维图,并根据所述第二生产数据二维图确定所述第二生产数据二维图中每个存在异常的液晶面板不同生产加工种类的第二加工参数均值,并将所述第二加工参数均值作为分子,将异常时间节点所对应的异常生产节点至生产最终节点之间的所用时长作为分母,得到与所述第二生产数据二维图相对应的第二生产比值;

27、将所述第一生产比值与所述第二生产比值的最终比值与所述异常时间节点对应的异常故障类型以及解决方案进行绑定,得到异常诊断标准。

28、在一种可能的实现方式中,所述方法还包括:

29、判断所述第一通道状态和/或所述第二通道状态在预设时间内是否发生状态变更,若未发生状态变更,则根据未发生状态变更的通道生成通道异常运输信息,并将所述通道异常运输信息发送至所述预设终端。

30、第二方面,本技术提供一种产品流向控制装置,采用如下的技术方案:

31、一种产品流向控制装置,包括:

32、状态获取模块,用于获取当前通道状态,所述当前通道状态包括第一通道状态以及第二通道状态;

33、状态确定模块,用于基于所述当前通道状态确定所述第一通道状态是否为空闲状态,若所述第一通道状态为空闲状态,则生成第一搬运指令,控制搬运机构电机将液晶面板搬运至与所述第一通道状态对应的第一通道;

34、状态检测模块,用于若所述第一通道状态为非空闲状态,则对所述第二通道状态进行检测,确定所述第二通道状态是否为空闲状态,若所述第二通道状态为空闲状态,则生成第二搬运指令,控制搬运机构电机将液晶面板搬运至与所述第二通道状态对应的第二通道;

35、通道检测模块,用于若所述第二通道状态为非空闲状态,则实时对所述第一通道状态与所述第二通道状态进行检测,确定优先完成液晶面板传输的通道,并将所述通道定义为第三通道,控制所述搬运机构电机将液晶面板搬运至所述第三通道。

36、在一种可能的实现方式中,所述装置还包括:第一结果获取模块以及第一复判模块,其中,

37、所述第一结果获取模块,用于获取位于所述第一通道/所述第二通道的液晶面板的第一检测结果;

38、所述第一复判模块,用于判断所述第一检测结果是否均为检测通过,若是,则生成第一通行指令,控制中转搬运机构将所述液晶面板搬运至下料辊台,若否,则确定存在检测不通过的通道,若检测不通过的通道为所述第一通道,则生成第一复判指令,控制所述中转搬运机构将所述液晶面板搬运至与所述第一通道相对应的接料辊台进行复判,若检测不通过的通道为所述第二通道,则生成第二复判指令,控制所述中转搬运机构将所述液晶面板搬运至与所述第二通道相对应的接料辊台进行复判,所述与所述第一通道相对应的接料辊台在接收到液晶面板后,将所述液晶面板自动运送至复判辊台进行复判,所述与所述第二通道相对应的接料辊台在接收到液晶面板后,将所述液晶面板自动运送至复判辊台进行复判。

39、在另一种可能的实现方式中,所述装置还包括:异常发送模块,其中,

40、所述异常发送模块,用于接收位于所述复判辊台的所述液晶面板的第二检测结果,并判断所述第二检测结果是否为通过,若通过,则生成第二通行指令,控制所述中转搬运机构将所述液晶面板搬运至所述下料锟台,若未通过,则生成面板异常信息,并将所述面板异常信息发送至预设终端,所述预设终端为维护人员预先设置的信息接收终端。

41、在另一种可能的实现方式中,所述装置还包括:面板缓存模块以及第二复判模块,其中,

42、所述面板缓存模块,用于检测所述复判辊台当前是否存在待复判的液晶面板,若存在,则生成缓存指令值,控制所述中转搬运结构将所述第一通道/所述第二通道的液晶面板搬运至缓存辊台;

43、所述第二复判模块,用于当所述复判辊台当前不存在待复判的液晶面板时,检测所述缓存辊台是否存在液晶面板,若存在,则生成第三复判指令,控制所述中转搬运结构将液晶面板搬运至所述复判辊台进行复判。

44、在另一种可能的实现方式中,所述装置还包括:历史异常获取模块、异常分析模块、生产获取模块、趋势判断模块、第一均值确定模块、第二均值确定模块以及故障诊断模块,其中,

45、所述历史异常获取模块,用于获取历史生产信息以及所述历史生产信息中存在液晶面板异常的异常信息,所述历史生产信息为所述液晶面板生产线由在历史周期内发生的所有正常加工信息以及异常加工信息;

46、所述异常分析模块,用于对所述历史生产信息以及异常信息进行异常分析,得到异常诊断标准;

47、所述生产获取模块,用于获取与所述面板异常信息相对应液晶面板的生产信息,并基于所述生产信息以及所述生产信息中的生产时间节点生成生产数据二维图;

48、所述趋势判断模块,用于基于所述生产数据二维图判断所述生产信息的生产数据浮动趋势是否满足预设浮动趋势条件,若不满足,则根据所述生产数据二维图确定存在浮动趋势的初始时间节点,并根据所述初始时间节点将所述生产数据二维图切割为一级数据二维图以及二级数据二维图,所述一级数据二维图用于表示所述生产数据二维图的最初时间节点至所述初始时间节点之间的数据二维图,所述二级数据二维图用于表示所述初始时间节点至所述生产数据二维图的最终时间截止之间的数据二维图;

49、所述第一均值确定模块,用于确定所述一级数据二维图中不同生产加工种类的一级加工参数均值,并将所述一级加工参数均值作为分子,将所述一级数据二维图的初始时间节点至终止时间节点之间的所用时长作为分母,得到与所述一级数据二维图相对应的一级生产比值;

50、所述第二均值确定模块,用于确定所述二级数据二维图中不同生产加工种类的二级加工参数均值,并将所述二级加工参数均值作为分子,将所述二级数据二维图的初始时间节点至终止时间节点之间的所用时长作为分母,得到与所述二级数据二维图相对应的二级生产比值;

51、所述故障诊断模块,用于根据所述一级生产比值、所述二级生产比值以及所述异常诊断标准对所述面板异常信息相对应液晶面板由进行故障诊断,得到故障详情信息。

52、在另一种可能的实现方式中,所述异常分析模块在对所述历史生产信息以及异常信息进行异常分析,得到异常诊断标准时,具体用于:

53、根据所述异常信息中的异常时间节点确定所述历史生产信息中的第一生产信息以及第二生产信息,所述第一生产信息为每个存在异常的液晶面板的生产信息由生产初始节点至异常时间节点所对应的异常生产节点之间的生产信息,所述第二生产信息为每个存在异常的液晶面板由所述异常时间节点所对应的异常生产节点至生产最终节点之间的生产信息;

54、基于所述第一生产信息生成第一生产数据二维图,并根据所述第一生产数据二维图确定所述第一生产数据二维图中每个存在异常的液晶面板不同生产加工种类的第一加工参数均值,并将所述第一加工参数均值作为分子,将生产生产初始节点至异常时间节点所对应的异常生产节点之间的所用时长作为分母,得到与所述第一生产数据二维图相对应的第一生产比值;

55、基于所述第二生产信息生成第一生产数据二维图,并根据所述第二生产数据二维图确定所述第二生产数据二维图中每个存在异常的液晶面板不同生产加工种类的第二加工参数均值,并将所述第二加工参数均值作为分子,将异常时间节点所对应的异常生产节点至生产最终节点之间的所用时长作为分母,得到与所述第二生产数据二维图相对应的第二生产比值;

56、将所述第一生产比值与所述第二生产比值的最终比值与所述异常时间节点对应的异常故障类型以及解决方案进行绑定,得到异常诊断标准。

57、在另一种可能的实现方式中,所述装置还包括:通道检测模块,其中,

58、所述通道检测模块,用于判断所述第一通道状态和/或所述第二通道状态在预设时间内是否发生状态变更,若未发生状态变更,则根据未发生状态变更的通道生成通道异常运输信息,并将所述通道异常运输信息发送至所述预设终端。

59、第三方面,本技术提供一种电子设备,采用如下的技术方案:

60、至少一个处理器;

61、存储器;

62、至少一个应用程序,其中至少一个应用程序被存储在存储器中并被配置为由至少一个处理器执行,至少一个应用程序配置用于:执行如第一方面任一项的一种产品流向控制方法。

63、第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:

64、一种计算机可读存储介质,其上存储有计算机程序,当计算机程序在计算机中执行时,令计算机执行如第一方面任一项产品流向控制方法。

65、综上,本技术包括以下至少一种有益技术效果:

66、在对液晶面板进行检测运输时,为改善交替检测运输所带来的弊端,本技术采用一种产品流向控制方法,具体的,获取当前通道状态,其中,当前通道状态包括第一通道状态以及第二通道状态,基于当前通道状态确定第一通道状态是否为空闲状态,若第一通道状态为空闲状态,则生成第一搬运指令,控制搬运机构电机将液晶面板搬运至与第一通道状态对应的第一通道,若第一通道状态为非空闲状态,则对第二通道状态进行检测,确定第二通道状态是否为空闲状态,若第二通道状态为空闲状态,则生成第二搬运指令,控制搬运机构电机将液晶面板搬运至与第二通道状态对应的第二通道,若第二通道状态为非空闲状态,则实时对第一通道状态与第二通道状态进行检测,确定优先完成液晶面板传输的通道,并将通道定义为第三通道,控制搬运机构电机将液晶面板搬运至第三通道,从而只要存在空闲通道且存在需要检测运输的液晶面板时,搬运机构电机会自动将液晶面板放置到对应的空闲通道,进而提高了液晶面板的检测效率。

- 还没有人留言评论。精彩留言会获得点赞!