一种狭小场地塔式起重机安装平台及施工方法与流程

本发明涉及一种起重机安装方法,特别涉及一种狭小场地塔式起重机安装平台及施工方法,属于设备安装。

背景技术:

1、随着风电吊装技术的不断创新,新型风电塔式起重机在风电吊装的应用日趋广泛,其具有的塔身自立高度高、占地面积小、安装快捷等特点,特别适用于平原、山地、稻田、鱼塘等施工场地不足、作业空间狭小等不适应大型履带吊施工的场地。传统的安装方式现场混乱,工序繁琐,施工难度较大,不利用安装的顺利进行,且耗时长、成本投入大。

技术实现思路

1、本发明所要解决的技术问题是:克服现有技术的不足,提供一种狭小场地塔式起重机安装平台及施工方法,缩短施工周期,降低施工难度,提高了工作效率。

2、本发明为解决技术问题所采取的技术方案是:

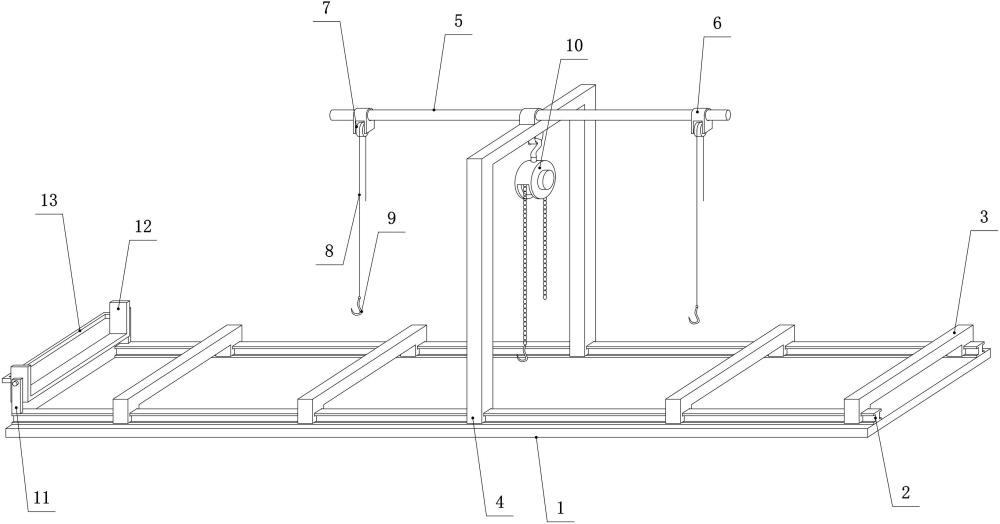

3、一种狭小场地塔式起重机安装平台,包括底座、位移轨道和位移支板,所述底座的两侧分别设置有位移轨道,所述位移轨道的中部滑动连接龙门架,所述龙门架顶部的中间设置有手摇葫芦,所述龙门架两侧的位移轨道上分别滑动连接有位移支板,所述位移支板的左端设置有支架,并在两个支架之间转动连接有u型托板,所述u型托板的左侧设置有限位架。

4、所述龙门架的顶部设置有支柱,所述支柱的两端滑动连接有位移套,所述位移套的底部转动连接有导线轮,所述导线轮上缠绕有拉绳,所述拉绳的一端设置有拉钩。

5、所述龙门架顶部的底面设置有手摇葫芦,所述手摇葫芦位于龙门架的中间位置处。

6、所述位移支板至少为四个。

7、所述位移支板的顶面与u型托板底部的顶面位于统一水平面上。

8、所述的一种狭小场地塔式起重机安装平台的施工方法,包括如下步骤:

9、s1、对地基进行处理,将底架四个支腿下方的地基进行开挖,每个基坑开挖面积为6m×10m,深度1.5m,然后进行土壤换填;将坑内填入建筑砖渣,分层压实,每铺设的厚度为250mm,夯实后再铺设下一层;

10、s2、在施工现场附近找一块长50m×70m的空地,用于放置安装平台,作为设备预安装区域;

11、s3、对施工现场场地进行平整,辅助吊车站车位置要进行夯实处理,道路上障碍物及杂物进行清理;

12、s4、设备进场后放置在安装平台附近,并对底架十字梁进行安装,然后按照顺序对设备进行组合,先组合基础节和两节标准节,然后组合套架、承座、人字架等不易吊装的大件,满足自立工况的设备组合完成以后,在自立工况安装过程中组合塔身标准节;

13、s5、组合基础节和标准节时,需要借助安装平台,先根据基础节或标准节的长度调整位移支板的位置,需要对基础节或标准节进行换面施工时,利用手摇葫芦和拉绳对基础节或标准节进行翻转;待基础节或标准节安装完毕后,移动位移支板,使基础节或标准节的左端伸入u型托板内,并利用绳子将基础节或标准节的左端与限位架进行固定,准备后期的起吊安装;

14、s6、在处理好的四个基础上铺设钢制路基板,路基板尺寸2.5m×5m,每个基础上并排平铺3块;将底架四个支腿放置在路基板上,支腿摆放成中心距为16m×16m正方形;

15、s7、在地面将底架十字梁和一字梁组合成一体,十字梁和一字梁之间采用m24铰制孔螺栓连接,预紧力35kn;吊装组装好的十字梁,四个球头分别安装在四个球铰座内;底架安装好后进行检验,另外检查底架与基础节相连的四个支座的平面度为1mm,底架四个支撑面的平面度为2mm,若不满足要求应进行调整;

16、s8、将吊绳与基础节的右端连接,并将基础节缓慢吊起,直至与底面处于垂直状态,并将组装好的基础节安装在底架基础段的法兰上,用m32高强螺栓紧固连接固定;

17、s9、安装基础节支撑杆,撑杆共4根,将基础节与底架支撑点连接;然后在基础节上安装2节标准节,在安装时,四根主弦杆上连接瓦抱合方向应相互错开,螺钉内六方轴线与塔身断面对角线平行,螺钉头在内侧,其余标准节的安装均按此执行;

18、s10、在底架和基础节安装期间组合套架,因套架整体结构大,重量大,异地组合不容易运输,需将散件运至现场,并利用安装平台对套架进行组装;

19、s11、在套架的一侧安装液压顶升装置,然后利用吊具将组合好的套架立起来;

20、s12、安装套架四周的走台,走台与套架的连接方式为卡块式连接,将套架整体吊装,吊装高度29.5m,套在塔身外,将支撑杆搁置在塔身第一节标准节从下数第2个顶升耳板上以支撑套架自重;套架安装好后,顶升液压系统接通临时电源,前期对液压系统进行调试;

21、s13、在过渡节下部连接套架和塔身,上部连接承座,将上部回转部分力传递给塔身的稳定结构件,为了便于模块化吊装,将标准节引入装置事先安装在过渡节内,并将塔身标准节提升装置钢丝绳穿绕完毕,整体吊装;

22、s14、对承座进行预制安装,用销轴将承座四个支腿与主体连接,组合时,采用承座翻转倒立的方式进行安装,降低连接位置的高度,避免搭设脚手架的工序,最后将组合好的承座翻转过来;

23、s15、将承座运输至安装现场,吊装就位,与过渡节通过4对抱瓦进行连接;

24、s16、在上一个部件吊装就位后,将组合好的前机台运至施工现场,整体吊装就位,下部回转轴承与承座用m42的高强螺栓连接;然后安装后机台,后机台吊装前,将两侧平台提前安装完成,吊装后与前机台对接,用销轴连接;

25、s17、人字架分为上段、下段和后拉杆三部分,并且设置有作业平台和变幅卷扬机,该部件组合连接用m20、10.9级高强螺栓,该部件组合后超长,超高,现场道路不方便运输,在机台吊装前将散件运至现场进行组合;

26、s18、人字架上下段及后拉杆组合完成以后,变幅卷扬机布置在人字架后拉杆下段,变幅动滑轮固定安装在人字架上段,将卷扬机和滑轮组安装固定完成以后,接通临时电源,将变幅钢丝绳缠绕在卷筒上,并穿入滑轮组;

27、s19、采用模块化吊装的方式整体吊装人字架,组件总重36t,吊装高度58m,先将前支架根铰与机台前部的支座用销轴连接,然后履带吊向后转杆,将后拉杆根铰与机台后部的支座用销轴连接;辅助吊车吊住后机台尾部使后机台尾部稍翘起,将人字架的后拉索与后机台用销轴连接;

28、s20、在地面组合起重臂,起重臂共六段,采用三段组合,两次吊装的方式进行安装;先将后三段组合吊装就位,臂杆根绞与机台连接,从人字架上放下一对临时拉绳,拉住前端;然后将起重臂前三段组合,变幅拉索同时安装在起重臂上,吊装就位与后三段空中对接;变幅卷扬机起动放出变幅绳,从人字架上将变幅动滑轮组拉至起重臂前端,与变幅拉索连接;然后张紧变幅绳将臂杆拉起,拆除临时拉绳;

29、s21、安装机台尾部配重,共6块,按顺序左右侧交替吊装,通过套管和上下螺柱固定;

30、s22、塔身顶升前所有塔身标准节在组合场内组合完成,根据现场场地大小确定倒运的数量;顶升前将起重臂转至标准节引入方向,变辐至主钩50m幅度、吊钩下降30m左右,刹住回转驱动机构,检查调整套架支撑滚轮及滑块间隙;标准节共16节,自立状态安装两节,顶升14节完成安装工作。

31、本发明的积极有益效果是:

32、1、本发明通过设置安装平台,便于对基础节及标准节进行预制安装,通过在龙门架的顶部设置手摇葫芦和拉绳,便于对基础节及标准节进行翻转,提高了工作效率,降低了施工难度。

33、2、本发明改变部件组合安装方式,由于套架平台数量庞大,将螺栓连接改为卡块式连接,减少组合时螺栓孔找正、紧固螺栓的环节,大大节省组合时间;将变幅卷扬机、变幅滑轮组提前安装在人字架上,穿好变幅绳,采用模块化吊装的方式,减少高处作业,保证施工的顺利进行。

34、3、本发明臂杆采用分段吊装的方式,臂杆共六段,先将后三段组合吊装就位,用临时钢丝绳拉住,然后将前三段组合,并将吊钩和起升钢丝绳穿好,整体吊装就位;基础工况安装完成以后,采用自顶升方式加高塔身,达到吊装高度;解决了受场地限制所带来的不便,降低了施工难度。

- 还没有人留言评论。精彩留言会获得点赞!