一种管廊预制构件智能定位起重设备及其吊装方法与流程

本发明涉及管廊吊装,具体为一种管廊预制构件智能定位起重设备及其吊装方法。

背景技术:

1、管廊预制构件是指在工厂内预先制造好的用于地下管廊建设的各种构件,这些构件通常包括混凝土管廊段、顶板、侧墙、底板以及其他配件,使用预制构件能够有效提高施工效率和质量控制,减少现场施工时间和施工成本,其中管廊段是管廊的主要结构部分,通常为混凝土预制构件,形状类似于长方体或圆柱体,内部可用于布置各种管线。

2、随着城市化进程的加快,地下管廊系统逐渐成为解决城市地下管线铺设和管理的有效方式,具有施工周期短、质量可控、工艺先进等优点,因此,管廊预制构件起重吊装是现代城市基础设施建设中的重要环节,起重吊装是将这些预制构件安全、高效地安装到设计位置的关键环节,为了确保吊装作业的顺利进行,需要合理选择吊装设备,如吊车、塔吊或履带吊,并进行精确的吊装方案设计,包括吊点设置、吊装路径规划以及安全措施的制定,以便于将多个管廊段拼装成完整的管廊,此外,吊装过程中还需对构件的重量、重心位置和吊装角度进行精确计算,以避免构件在吊装过程中发生倾斜或损坏,以此确保管廊结构吊装的安全性和稳定性。

3、目前,现有技术通常采用吊车对管廊预制构件起重和吊装,一般通过锁链将管廊与吊车的起重臂连接,从而对其进行起重和吊装,但是,在将管廊落点安装时,为了将管廊拼装,需要大量人工推拉管廊进行位置调整,费时费力且效率低下,不便于对管廊落点进行定位,从而不便于对管廊进行吊装;因此,不满足现有的需求,对此我们提出了一种管廊预制构件智能定位起重设备及其吊装方法。

技术实现思路

1、本发明提供了一种管廊预制构件智能定位起重设备及其吊装方法,具备便于对管廊落点进行定位,从而便于对管廊进行吊装的有益效果,解决了上述背景技术中所提到现有技术通常采用吊车对管廊预制构件起重和吊装,一般通过锁链将管廊与吊车的起重臂连接,从而对其进行起重和吊装,但是,在将管廊落点安装时,为了将管廊拼装,需要大量人工推拉管廊进行位置调整,费时费力且效率低下,不便于对管廊落点进行定位,从而不便于对管廊进行吊装的问题。

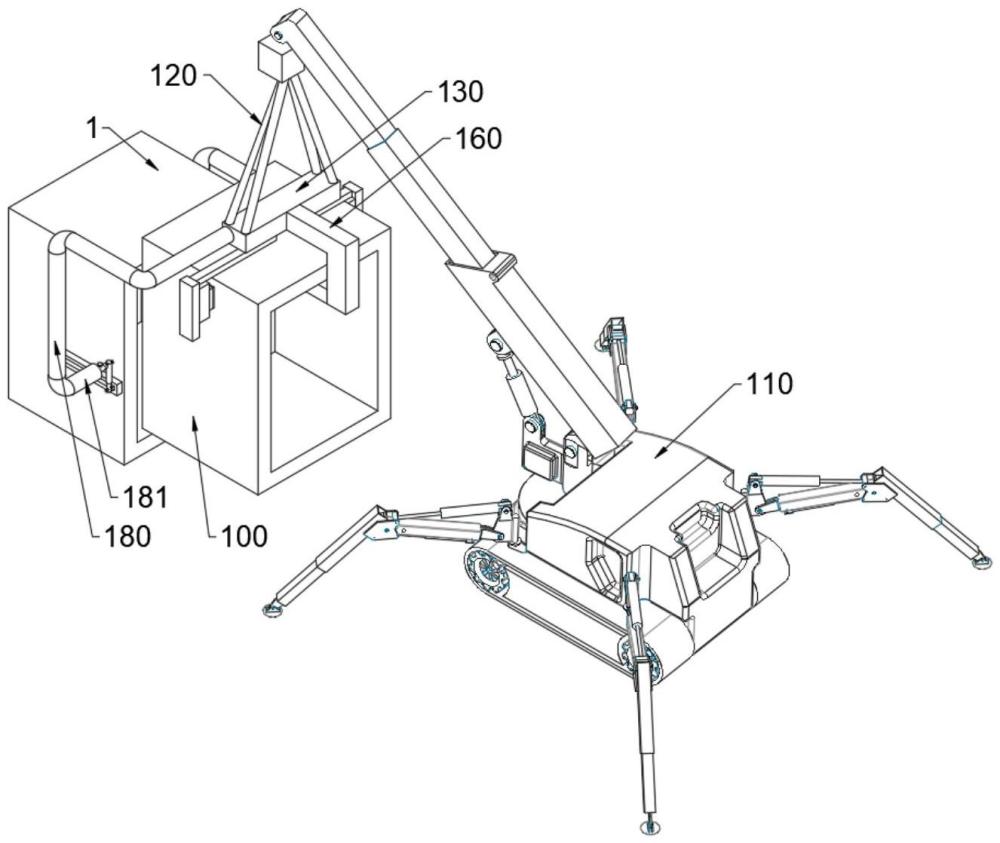

2、本发明提供如下技术方案:一种管廊预制构件智能定位起重设备,包括第一管廊段、第二管廊段、吊车以及与所述吊车连接的绳索,所述绳索端部连接有壳体,所述壳体侧部设置有用于夹持所述第二管廊段的夹具,所述壳体内侧设置有用于驱动所述夹具的驱动组件,所述壳体外侧连接有固定框,所述固定框用于插接在所述第二管廊段顶部对所述第二管廊段进行支撑,所述壳体内侧还安装有伸缩件,所述壳体侧部插接有固定管,所述固定管端部连接有横管,所述横管设置在所述第二管廊段两侧,所述横管端部滑动插接有定位杆。

3、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述夹具的数量设置为两个,且两个所述夹具对称的设置在所述壳体的两侧,所述夹具均包括连接板、滑动插接在所述连接板侧部的第一滑块、与所述第一滑块连接的滑动板、连接在所述第一滑块和所述连接板之间的第一弹簧、滑动插接在所述滑动板侧部的夹持板、以及连接在所述夹持板和所述滑动板之间的第二弹簧;所述第二弹簧的数量设置为若干个。

4、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述驱动组件包括转动设置在所述壳体内侧的第一丝杆、安装在所述壳体外侧与所述第一丝杆传动连接的电机、螺纹连接在所述第一丝杆外侧的丝套、以及与所述丝套连接的连接杆;

5、所述第一丝杆设置为双向丝杠,所述丝套的数量设置为两个,且两个所述丝套分别螺纹连接在所述第一丝杆的反向螺纹上,所述连接杆设置为“l”形,所述连接杆滑动插接在所述壳体的侧壁上,且所述连接杆与所述连接板连接。

6、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述伸缩件设置为双向电动升降杆,所述固定管对称的固定插接在所述壳体两侧,所述伸缩件两侧的伸缩端均安装有第一活塞,所述第一活塞滑动插接在所述固定管一端,所述横管与所述固定管另一端连通,所述定位杆端部安装有第二活塞,所述第二活塞滑动插接在所述横管端部,且所述横管的内径小于所述固定管的内径,所述第一活塞和所述第二活塞之间的所述固定管以及所述横管内填充有液压油。

7、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述定位杆端部滑动插接有调节杆,所述调节杆设置为方形杆,所述定位杆侧部螺纹连接有螺栓,所述螺栓的端部抵触在所述调节杆外侧,所述调节杆端部铆接有套杆,所述套杆内侧滑动插接有插杆,所述套杆内侧还设置有第三弹簧,所述第三弹簧的两端分别与所述套杆和所述插杆连接。

8、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述插杆端部铆接有第二滑块,所述第二滑块内侧滚动插接有滚球,所述第二滑块侧部设置有定位板,所述定位板内侧开设有与所述第二滑块配合使用的槽体,所述第二滑块滑动插设在所述定位板的槽体内。

9、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述定位板内侧安装有软管,所述滚球抵触在所述软管外侧,所述软管内侧安装有隔片,所述隔片设置为软质片,所述隔片的数量设置为若干个,且若干个所述隔片横向均匀的设置在所述软管内侧,所述软管内填充有气体,所述隔片中部均开设有气孔。

10、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述固定框设置为“u”形,所述第一丝杆中部套设有第一齿轮,所述固定框内侧转动安装有第一转轴,所述第一转轴外侧套设有第二齿轮和第三齿轮,所述第一齿轮和所述第二齿轮之间共同啮合有第一齿带,所述固定框内侧还转动安装有第二转轴,所述第二转轴外侧套设有第四齿轮和第五齿轮,所述第三齿轮和所述第四齿轮之间共同啮合有第二齿带。

11、作为本发明所述的一种管廊预制构件智能定位起重设备可选方案,其中:所述固定框下端设置为“t”形,所述固定框下端的内侧还转动安装有第二丝杆,所述第二丝杆中部套设有第六齿轮,所述第五齿轮和所述第六齿轮之间啮合有第三齿带,所述第二丝杆设置为双向丝杠,所述第二丝杆两端分别螺纹连接有延伸杆,所述延伸杆设置为方形杆,所述延伸杆滑动插接在所述固定框侧部,所述延伸杆端部安装有增高板,所述增高板上表面与所述固定框端部的上表面处于同一平面。

12、本发明还提出一种管廊预制构件智能定位吊装方法,包括以下具体步骤:

13、s1.所述第二管廊段的夹持起重:通过所述夹具对所述第二管廊段两侧进行夹持固定,所述吊车通过所述夹具将所述第二管廊段向上吊起,同时所述壳体带动所述固定框抵触在所述第二管廊段顶部的内壁上,对所述第二管廊段的起重进行进一步支撑;

14、s2.所述第二管廊段的吊装定位:通过吊车将所述第二管廊段吊装转移至已安装好的所述第一管廊段侧部,使得两个定位板分别位于所述第一管廊段的两侧,随后两个所述定位板靠近并抵触在所述第一管廊段两侧,从而带动所述第二管廊段与所述第一管廊段左右对齐,从而对所述第二管廊段进行定位;

15、s3.所述第二管廊段的定点下落:通过上述操作之后,再通过上述吊车和所述绳索将所述第二管廊段向所述第一管廊段靠近且下落,同时通过所述第二滑块在所述定位板内滑动,尽可能避免所述第二管廊段在此过程中发生偏移,从而使得所述第二管廊段与所述第一管廊段对齐。

16、本发明具备以下有益效果:

17、1、该管廊预制构件智能定位起重设备及其吊装方法,通过吊车和绳索带动两个夹具移动至第二管廊段的两侧,同时使得固定框插入第二管廊段的顶部,电机带动第一丝杆转动,通过第一丝杆和丝套的配合使用,使得丝套通过连接杆带动夹具相互靠近,从而使得夹持板对第二管廊段进行夹持,随后,吊车带动壳体和固定框向上提起,使得滑动板在连接板侧部滑动,与此同时,固定块的下端抵触在第二管廊段的内侧顶部,对第二管廊段进行支撑,从而便于将第二管廊段更加平稳的进行吊装;

18、不仅如此,再通过吊车将第二管廊段移动靠近第一管廊段,使得两个定位杆分别位于第一管廊段的两侧,通过伸缩件带动两个定位杆分别夹持在第一管廊段的两侧,在此过程中,壳体通过夹具和固定框带动第二管廊段向左或者向右移动,从而使得第二管廊段与第一管廊段进行左右对齐,便于对第二管廊段的落点进行定位,从而便于对第二管廊段进行吊装。

19、2、该管廊预制构件智能定位起重设备及其吊装方法,两个定位杆分别带动两个定位板位于第一管廊段的两侧,通过伸缩件带动第一活塞将固定管内的液压油压入横管内,使得第二活塞通过定位杆带动定位板向外伸出,直至两个定位板夹持在第一管廊段的两侧,在此过程中,壳体通过夹具和固定框带动第二管廊段向左或者向右移动,从而使得第二管廊段与第一管廊段进行左右对齐;

20、随后通过吊车和绳索带动壳体和第二管廊段向第一管廊段一边靠近一边下落,使得定位杆带动套杆移动,且插杆的端部沿定位板滑动,与此同时,插杆在套杆内滑动,且通过滚球挤压软管,使得软管内的气体通过气孔流入不同的隔片之间,从而使得插杆滑动的更加缓慢平稳,尽可能避免第二管廊段与第一管廊段发生剧烈的碰撞,便于将第二管廊段贴近第一管廊段的端部进行下落,从而使得第二管廊段降落后与第一管廊段对齐拼装,从而便于对第二管廊段进行定点吊装。

21、3、该管廊预制构件智能定位起重设备及其吊装方法,第一丝杆带动第一齿轮转动,通过第一齿轮和第一齿带的啮合带动第一转轴转动,从而使得第一转轴带动第三齿轮转动,同理,第三齿带带动第六齿轮转动,从而使得第六齿轮带动第二丝杆转动,通过第二丝杆与延伸杆的配合使用,使得两侧的延伸杆带动增高板向外伸出,从而使得固定框带动增高板一同抵触在第二管廊段上,增大了固定框与第二管廊段的接触面积,从而提高第二管廊段起重过程中稳定性。

- 还没有人留言评论。精彩留言会获得点赞!