智能包装线生产管理系统及方法与流程

本发明涉及生产管理,更具体地说,本发明涉及智能包装线生产管理系统及方法。

背景技术:

1、随着包装行业的快速发展,智能包装生产线在工业生产中的应用越来越广泛。智能包装线可以有效提高包装效率,降低人工成本,保证产品包装质量的一致性。然而,现有的智能包装技术仍存在一些不足之处,难以完全满足不同产品、不同包装要求的灵活性需求。

2、公开号为cn116552890a的中国专利公开了一种包装生产线及包装方法,该生产线包括装袋模块、贴标模块和装箱模块,通过输送线和监控系统实现各模块的连接与控制;该发明虽然解决了作业难度大、效率低的问题,但缺乏针对不同产品的智能化分类与装箱优化机制。授权公告号为cn109573199b的中国专利公开了一种面向电商智能选箱装包生产流水线的控制方法,根据商品尺寸选择合适的纸箱并计算装箱顺序和缓冲填充量;但该方法主要针对电商领域,对于机器人等工业产品的装箱要求未予以充分考虑,如产品的材质、脆弱程度等特性。授权公告号为cn112977985b的中国专利公开了一种智能运输包装线,通过视觉检测和速度反馈控制实现了包装过程的自动化调整,该发明虽然提高了包装线的智能化水平,但缺乏对不同类型待包装工件的细粒度划分,装箱方案的优化空间有限。

3、综上所述,现有针对机器人相关产品的装箱需求,亟需一种能够全面考虑产品几何和物理属性、对不同产品进行合理分类、自动构建装箱方案并动态优化的智能包装管理系统及方法。

技术实现思路

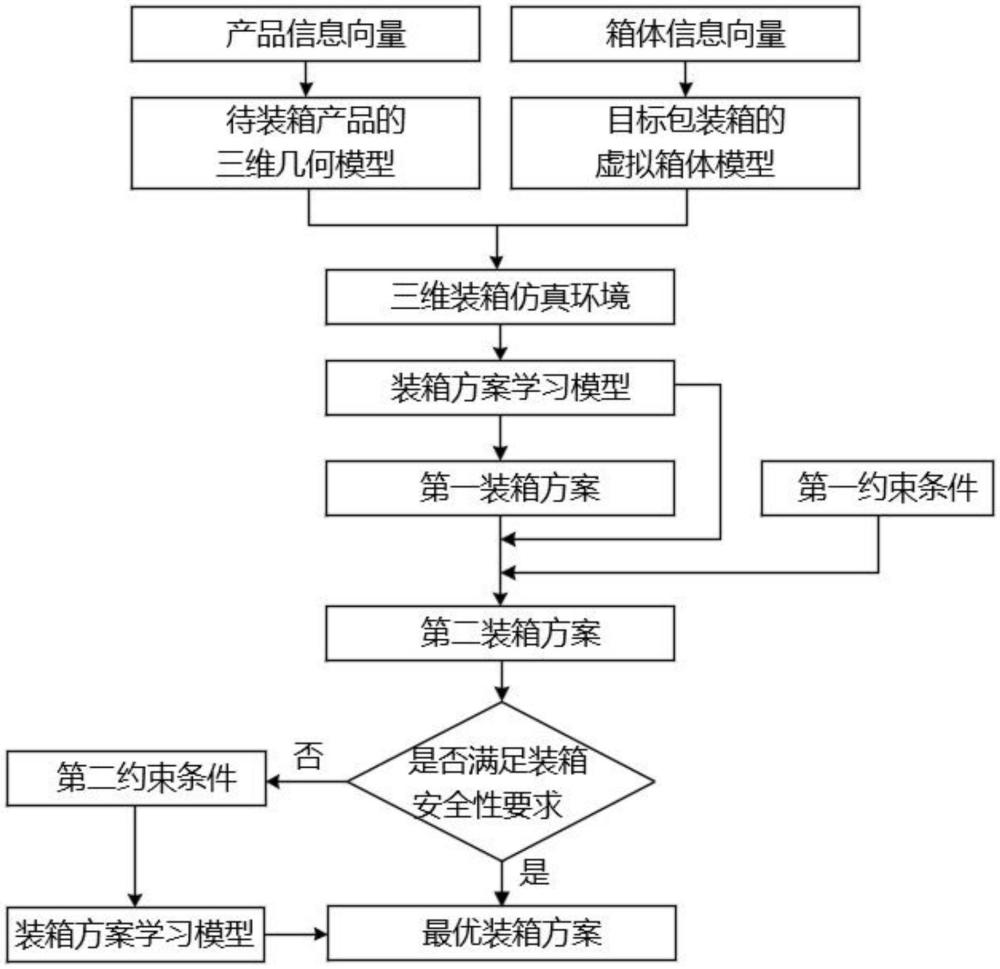

1、为了克服现有技术的上述缺陷,本发明提供智能包装线生产管理系统及方法,通过获取待装箱产品的产品信息向量和目标包装箱的箱体信息向量,将待装箱产品划分为不同类别,并在三维仿真环境中利用机器学习模型得到最优装箱方案。

2、为实现上述目的,本发明提供如下技术方案:

3、智能包装线生产管理方法,包括:

4、获取待装箱产品的产品信息向量v1和目标包装箱的箱体信息向量v2;

5、根据待装箱产品的产品信息向量v1,将待装箱产品划分为第一产品类别c1、第二产品类别c2和第三产品类别c3;

6、根据产品信息向量v1,对第一产品类别c1、第二产品类别c2和第三产品类别c3中的各个待装箱产品生成三维几何模型;根据箱体信息向量v2,生成与目标包装箱内部尺寸相适配的虚拟箱体模型;根据待装箱产品的三维几何模型和虚拟箱体模型,构建三维装箱仿真环境;

7、在三维装箱仿真环境中,通过预构建的装箱方案学习模型,得到最优装箱方案。

8、进一步地,所述获取待装箱产品的产品信息向量v1包括:

9、获取待装箱产品的第一几何参数,所述第一几何参数包括各个待装箱产品的长度l1、宽度w1和高度h1;

10、获取待装箱产品的第一物理属性参数,所述第一物理属性参数包括各个待装箱产品的重量m1、材质和脆弱程度f1;

11、对获取的待装箱产品的第一几何参数和第一物理属性参数进行参数关联,生成待装箱产品的产品信息向量v1。

12、进一步地,所述获取目标包装箱的箱体信息向量v2包括:

13、获取目标包装箱的第二几何参数,所述第二几何参数包括目标包装箱的内部长度l2、内部宽度w2和内部高度h2;

14、获取目标包装箱的第二物理属性参数,所述第二物理属性参数包括目标包装箱的最大承重量m2max和抗压强度p2;

15、对获取的目标包装箱的第二几何参数和第二物理属性参数进行参数关联,生成目标包装箱的箱体信息向量v2。

16、进一步地,所述将待装箱产品划分为第一产品类别c1、第二产品类别c2和第三产品类别c3包括:

17、对产品信息向量v1进行特征提取,得到各个待装箱产品的体积s1、重量m1和脆弱程度f1;

18、根据待装箱产品的体积s1和重量m1对待装箱产品进行初步分类,得到n1个初步产品类别,n1为大于0的整数;

19、根据待装箱产品的脆弱程度f1对每个初步产品类别进一步划分,得到n2个细分产品类别,n2≥n1;

20、将n2个细分产品类别划分为第一产品类别c1、第二产品类别c2和第三产品类别c3。

21、进一步地,所述根据待装箱产品的脆弱程度f1对每个初步产品类别进一步划分包括:

22、对于每一个初步产品类别,根据其中产品的脆弱程度f1计算脆弱程度均值f1mean和脆弱程度方差f1var;

23、如果脆弱程度方差f1var大于预设的方差阈值varthr,则对该初步产品类别进行细分,将其划分为k个子类别,k≥n2;

24、合并所有初步产品类别细分得到的子类别,形成n2个细分产品类别。

25、进一步地,所述合并所有初步产品类别细分得到的子类别包括:

26、将每个子类别视为一个独立的聚类,计算任意两个聚类之间的距离,所述任意两个聚类之间的距离为两个聚类的脆弱程度均值之差的绝对值;

27、在当前所有聚类中,找出距离最近的两个聚类cp和cq,合并为一个新的聚类cr;

28、更新合并后的聚类cr与其他现有聚类之间的距离;

29、重复合并操作,直至聚类数量减少到n2个。

30、进一步地,所述将n2个细分产品类别划分为第一产品类别c1、第二产品类别c2和第三产品类别c3的方法为:

31、对于每一个细分产品类别,提取其脆弱程度均值f1mean和尺寸均值s1mean特征,设定脆弱程度阈值f1θ,尺寸阈值s1θ;

32、如果f1mean≥f1θ且s1mean≥s1θ,则将细分产品类别划分为第一产品类别c1;

33、如果f1mean<f1θ且s1mean<s1θ,则将细分产品类别划分为第二产品类别c2;

34、如果f1mean≥f1θ且s1mean<s1θ,或f1mean<f1θ且s1mean≥s1θ,则将细分产品类别划分为第三产品类别c3。

35、进一步地,所述通过预构建的装箱方案学习模型得到最优装箱方案包括:

36、在三维装箱仿真环境中,通过预构建的装箱方案学习模型,得到第一装箱方案;

37、获取装箱过程的第一约束条件,将第一约束条件引入装箱方案学习模型中,得到满足第一约束条件的第二装箱方案;

38、根据第二装箱方案,计算装箱后的综合物理属性参数,将装箱后的综合物理属性参数与目标包装箱的第二物理属性参数进行比较,判断第二装箱方案是否满足装箱安全性要求;若不满足则将装箱安全性要求作为第二约束条件,将第二约束条件引入装箱方案学习模型,得到第三装箱方案;将第三装箱方案作为最优装箱方案。

39、进一步地,所述第一约束条件包括重量平衡阈值ωb、摆放间隙阈值dg、堆叠层数上限ns和总约束成本ctotal;总约束成本ctotal基于重量平衡阈值ωb、摆放间隙阈值dg和堆叠层数上限ns计算而得;

40、所述综合物理属性参数包括装箱货物的总重量mc和最下层货物的受压应力pb;

41、所述装箱安全性要求为:mc≤m2max且pb≤p2。

42、智能包装线生产管理系统,其用于实现上述的智能包装线生产管理方法,所述系统包括:

43、向量提取模块:用于获取待装箱产品的产品信息向量v1和目标包装箱的箱体信息向量v2;

44、产品分类模块:用于根据待装箱产品的产品信息向量v1,将待装箱产品划分为第一产品类别c1、第二产品类别c2和第三产品类别c3;

45、三维装箱仿真环境构建模块:用于根据产品信息向量v1,对第一产品类别c1、第二产品类别c2和第三产品类别c3中的各个待装箱产品生成三维几何模型;根据箱体信息向量v2,生成与目标包装箱内部尺寸相适配的虚拟箱体模型;根据待装箱产品的三维几何模型和虚拟箱体模型,构建三维装箱仿真环境;

46、装箱方案生成模块:用于在三维装箱仿真环境中,通过预构建的装箱方案学习模型,得到最优装箱方案。

47、一种电子设备,包括存储器、中央处理器以及存储在存储器上并可在中央处理器上运行的计算机程序,所述中央处理器执行所述计算机程序时实现上述的智能包装线生产管理方法。

48、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被执行时实现上述的智能包装线生产管理方法。

49、相比于现有技术,本发明的有益效果为:

50、本发明通过精确的产品信息提取和分类,实现自动化装箱方案生成,显著提高包装效率并减少人工干预,采用三维仿真环境和学习模型快速获得最优装箱方案,减少试错时间;精细化的产品分类和细分策略增强了产品安全性,尤其对高脆弱产品提供了更好的保护,装箱方案中引入物理属性约束确保了稳定性和安全性;智能分类和优化算法的应用合理安排产品位置,最大化利用包装箱空间,降低包装材料和物流成本,从而提高包装质量;精确的三维建模和仿真确保每件产品在包装过程中保持最佳状态,减少破损率。

- 还没有人留言评论。精彩留言会获得点赞!