全自动托盘插管机的制作方法

本发明涉及托盘组装生产,尤其涉及全自动托盘插管机。

背景技术:

1、托盘通常用于车间中放置工件毛坯,既方便工件的码垛又便于叉车的装卸转运,广泛用于当前的各种工厂中。

2、目前的托盘主要分为木托盘、金属托盘与塑料托盘,其具有不同的特点而用于不同的场景中。其中的塑料托盘由于质地轻而便于摆放,因此在现代工厂中的使用占比越来越高。但是其也具有强度相对较低的缺点,为了改善塑料托盘的局限性,已有厂家推出在塑料托盘中增设钢管的方案来提高托盘的强度,从而能够具有更高的载荷能力。具体为直接在塑料托盘中插入少量的钢管,既不会使塑料托盘本身增加过大的重量,又能够提高塑料托盘的强度。

3、当前将钢管组装到塑料托盘中的方式主要以人工为主,而塑料托盘的使用需求日益增加,人力组装的方式劳动强度大,已经不能满足市场需求。

4、因此,本技术提出一种全自动托盘插管机。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的全自动托盘插管机,其实现了可完全自动化的将管材组装到托盘中,节省了大量的人力成本,并且通过视觉纠偏模块实时获取托盘插管位置使得组装过程精准无误,不易出现托盘被戳损坏的情况,还具有较低的无用动作运行流程,组装生产的效率较高,更容易满足当前庞大且日益增长的高称重载荷托盘的使用需求。

2、为了实现上述目的,本发明提供如下技术方案:

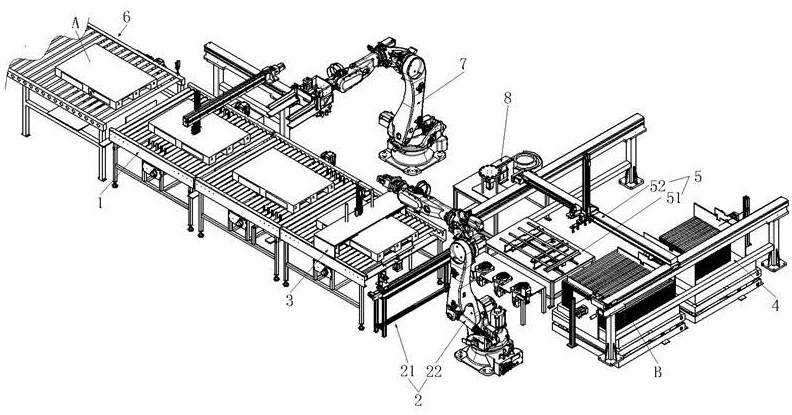

3、全自动托盘插管机,包括:

4、输送单元,通过伺服驱动将托盘带至各个工位;

5、插管单元,设于输送单元的一旁,包括用于获取托盘上插管位置的视觉纠偏模块以及用于将管材插入托盘中的插管机械手;

6、压紧定位机构,用于插管时压紧托盘;

7、所述视觉纠偏模块的输出端与插管机械手的输入端电连接。

8、通过上述结构,实现了可完全自动化的将管材组装到托盘中,节省了大量的人力成本,并且通过视觉纠偏模块实时获取托盘插管位置使得组装过程精准无误,不易出现托盘被戳损坏的情况,还具有较低的无用动作运行流程,组装生产的效率较高,更容易满足当前庞大且日益增长的高称重载荷托盘的使用需求。

9、优选的,所述输送单元包括支架、支架上用于放置托盘的输送台以及用于伺服驱动输送台运行的动力模块,所述输送台包括滚筒、传送带、链条中的一种。

10、通过上述结构,使得输送单元的运行可控,在与其它的工序相配时可确保托盘的输送过程是较为准确的,避免托盘的移动位置不准而影响各个工序的正常运行。

11、优选的,所述输送单元还包括第三到位检测模块,所述第三到位检测模块的输出端与压紧定位机构的输入端电连接。

12、通过上述结构,实现托盘输送到位时压紧定位机构将托盘固定住,确保定位准确,避免影响插管的精准性。

13、优选的,所述视觉纠偏模块包括安装台、安装台上固定连接的移位导轨、移位导轨上滑动安装的伺服驱动的直线滑块、直线滑块上设置的旋转气缸以及旋转气缸轴上的相机,所述相机的输出端与插管机械手的输入端电连接。

14、通过上述结构,能够适应不同型号、规格的托盘以达成拍照的目的,并且能够拍出较为优良的照片,以保证获取的托盘位置是准确无误的,确保插管过程精准进行,保证插管托盘的成品质量。

15、优选的,还包括托盘上料单元,包括设于输送单元的前端的机架以及设于机架上用于带动托盘移动的输送线;

16、通过上述结构,实现托盘可自动上料到输送单元上,能够节省大量的人力成本。

17、优选的,所述机架上还设有称重单元,包括;

18、拦截机构,设于机架靠近输送单元的一侧,包括拦截板以及用于驱动拦截板升降的第一顶升气缸;

19、第二到位检测模块,设于机架上,用于检测输送线上有无托盘经过,所述第二到位检测模块的输出端与第一顶升气缸的输入端电连接;以及,

20、称重装置,包括可从输送线中向上穿出的若干顶杆、用于驱动所有顶杆升降的第二顶升气缸以及连接在第二顶升气缸顶出端的压力传感器。

21、通过上述结构,能够在插管之前对托盘进行称重检测,确保只有合格的托盘才会进行插管,这很好的避免了不合格托盘流入插管工序造成后续质检、出货等的影响,极大的降低了返工的概率,解决了盲目插管导致带来返工时较为复杂、麻烦的拆卸流程。

22、优选的,所述输送单元的输送平面内还设有与压紧定位机构对应位置处的第一换向机构,包括升降机构、转动连接于升降机构上的升降台以及用于驱动升降台旋转的驱动组件。

23、通过上述结构,实现可从托盘的多个方向进行插管,以更好的提高托盘的承载能力,并且能够适用各种类型且具有不同插管方向的托盘,具有较为宽泛的适用场景。

24、优选的,还包括用于储放管材的料仓单元,包括升降底座、仓壁以及用于检测顶端管材高度位置的第一到位检测模块,所述第一到位检测模块的输出端与升降底座的输入端电连接。

25、通过上述结构,当最上层管材被完全取走后,料仓单元能够上升使得最上层的管材总是处于固定的高度位置,实现插管机械手每次取管材的运动轨迹都不会相差太多,从而将插管组装过程中插管机械手每一次的动作时长变化维持在一个较小的范围以内,进而提高了托盘这种需求量较大的产品的生产效率。

26、优选的,所述料仓单元的一旁之间设有管材预上料单元,包括:

27、管材定位机构,位于输送单元靠近料仓单元的一侧,所述管材定位机构包括治架、用于推动管材侧方的第一推动组件以及用于推动管材端部的第二推动组件,所述治架上设有用于放置管材的凹槽;

28、无序上料机构,位于管材定位机构上方且用于将料仓单元的管材放到治架的凹槽中,包括三维伺服模组以及由三维伺服模组带动的视觉定位模块、取料模块,所述取料模块用于捕捉管材,所述取料模块的输入端与视觉定位模块的输出端电连接,所述视觉定位模块与三维伺服模组互连。

29、通过上述结构,能够将料仓单元中无序摆放的管材预上料到治架中,并保证每个管材的位置是固定的,插管机械手可以从固定的点位取出管材,这种取管材方式不仅能够使得插管机械手的动作流程进一步被缩减,提高托盘的生产效率,并且可确保取管材的过程不会出错,保证托盘生产的过程难以出错。

30、优选的,所述取料模块包括设于三维伺服模组上的z轴伺服电机、z轴伺服电机的轴上设置的底架以及底架上设置的若干吸盘模块。

31、通过上述结构,能够适应不同形状、规格的管材,从而提高了本插管机的适用范围,而且取管过程中只需接触管材的顶面即可,不会与旁边的管材发生碰撞,确保取关过程稳定、顺利。

32、优选的,所述料仓单元设有两个或两个以上,所述三维伺服模组包括:

33、x轴导轨,两个x轴导轨横跨所有料仓单元的上方;

34、y轴导轨,两端滑动连接于x轴导轨上;

35、升降模块,滑动连接于y轴导轨上;

36、所述升降模块的输出端朝下,且所述取料模块设于升降模块的输出端。

37、通过上述结构,使得可以储放多种管材,例如可能出现某种托盘在不同方向上需要插入的管材的长度或者规格不同的情况,则直接可以将不同的管材放置在不同的料仓单元中,使得无序上料机构能够为同一托盘取出多种管材,让托盘的插管过程更加高效。

38、优选的,所述插管机械手包括机械臂与机械臂上设置的夹具,所述管材定位机构靠近插管单元的一侧还设有可放置多个夹具的放置台;所述夹具包括:

39、快换盘,设于机械臂的自由端;

40、夹爪;

41、驱动模块,用于驱动两个夹爪靠近或分离,所述驱动模块可拆卸连接于快换盘上。

42、通过上述结构,当需要更换不同规格、型号的托盘时,可通过启动快换盘将原来的夹具取下,而直接将符合该托盘的夹具直接从放置台中取出,无需人力更换夹具,非常方便。

43、优选的,所述夹具与插管机械手之间还设有测力传感器,所述插管单元还包括敲打机构,所述测力传感器的输出端与敲打机构的输入端电连接,所述敲打机构包括三维导轨以及三维导轨上设置的敲打头,当所述测力传感器检测到夹具受力过大时,所述敲打头移动到管材的前端并将管材敲入插管口中。

44、优选的,所述放置台上还设有去毛刺机构,包括固定连接于放置台上的驱动电机以及驱动电机的轴端设置的去毛刺刷。

45、通过上述结构,当部分管材上有毛刺导致难以被组装到托盘中时,插管机械手可将管材对准由驱动电机带动的去毛刺刷进行去毛刺操作,使得插管过程更加的顺利,同时也避免了强行组装管材容易出现装配不到位或者托盘损坏的情况出现。

46、优选的,所述压紧定位机构包括:

47、阻挡机构,设于输送单元的一旁,包括挡板以及用于带动挡板升降的顶升驱动机构;

48、下压机构,设于输送单元的一旁上方,包括固定连接于输送单元上的安装架、安装架上固定安装的下压驱动机构以及下压板;

49、横向定位机构,包括两个侧压板以及用于驱动两个侧压板相互靠拢或远离的侧压驱动气缸,两个所述侧压驱动气缸均固定连接于安装架底部。

50、通过上述结构,构建了一种能够适应不同形状、结构、规格的托盘进行定位的方案,只要有托盘过来,都能够被各个方向的压力压紧定位到预设位置处,使得本插管机的适用范围较为广泛。

51、优选的,还包括下料单元,用于将完成插管的托盘取出,所述下料单元设于插管单元与托盘上料单元之间,所述下料单元包括下料机械手以及由下料机械手带动的托盘夹取工装。

52、通过上述结构,使得托盘组装好管材以后,输送单元倒退,将托盘转移到下料单元处,下料机械手将托盘带出输送单元,从而完成全自动的下料,无需人工参与,非常方便,并且这样的下料方式在保证各工序能够正常进行的基础上,使得整个插管机的空间布局更为紧凑,减少占用空间。

53、优选的,所述托盘夹取工装包括:

54、基座,与下料机械手转动连接;

55、滑轨,固定连接于基座上;

56、叉头,包括滑动叉头与固定叉头,所述固定叉头固定连接于滑轨的一端,所述滑动叉头滑动连接于滑轨上;

57、夹托盘气缸,固定于基座上,所述加托盘气缸的顶出端与滑动叉头连接;

58、所述叉头均呈t形且均可进入托盘与输送台之间的空位。

59、通过上述结构,实现可完全自动化的完成托盘下料,无需人力参与,并且还可以依靠下料机械手进行码垛,非常方便。

60、优选的,还包括压防滑垫单元,包括:

61、基板,设于基座上,且处于与基座不同的平面;

62、压头,设于基板上,包括筒体、第一弹簧、弹性触点与顶柱,所述筒体与基板固定连接,所述弹性触点包括设于筒体外侧壁上的安装筒、安装筒内滑动安装的触头以及连接于触头与安装筒内底部之间的第二弹簧,所述第二弹簧在不受力时触头的自由端位于筒体内;

63、压垫机构,固定连接于基板上与压头对应的位置处,包括压垫电缸以及压垫电缸顶出端设置的压垫顶头;

64、所述压垫机构运行时压垫顶头挤压顶柱使得被弹性触点卡在筒体内的防滑垫被挤出,并且所述压垫顶头脱离筒体后第一弹簧、第二弹簧均复位。

65、通过上述结构,不仅为托盘提供了压防滑垫的功能,而且将压防滑垫单元集成到下料单元的下料机械手上还使得整个生产线的结构上更加简单,尤其是占用空间上更小,无需更多机械手的投入,整体生产耗时以及成本上都不会过高。

66、优选的,所述筒体的内壁设有用于防止第一弹簧脱离筒体的限位环,所述顶柱滑动连接于筒体内壁且位于限位环与弹性触点之间。

67、通过上述结构,使得防滑垫可以被卡在弹性触点与限位环之间,不会在下料机械手移动的过程中掉出筒体导致压防滑垫功能失效,还能够确保第一弹簧与顶柱都不会掉出筒体,保证压防滑垫功能有效。

68、优选的,所述基板上设有多个压头,且呈环形分布于基板上,所述基座上还设有用于带动基板转动的伺服马达。

69、通过上述结构,实现压防滑垫时能够连续进行多次压防滑垫操作,避免每压好一个防滑垫又要重新加装防滑垫造成工时上的浪费。

70、优选的,所述压防滑垫单元还包括防滑垫预上料机构,设于下料机械手旁,所述防滑垫预上料机构包括相互连接的振动盘与分料机构,所述分料机构包括支撑盘与转动连接于支撑盘内的转动盘,所述转动盘的边缘设有若干用于放置防滑垫的凹口;所述支撑盘边缘的侧壁围绕转动盘的边缘侧壁设置,以限制转动盘转动时防滑垫脱离凹口,所述振动盘的输出端与凹口相对,所述凹口与压头的分布方式相互对应。

71、通过上述结构,实现可完全自动化的为压防滑垫单元提供多个防滑垫,当下料机械手携带压头对齐各个凹口时,可下压防滑垫实现一次性将防滑垫装填到全部的压头中,因此能够节省大量的人力成本以及时间成本,有利于在使用需求较大的托盘组装生产中应用。

72、本发明与现有技术相比,其有益效果为:实现了可完全自动化的将管材组装到托盘中,节省了大量的人力成本,并且通过视觉纠偏模块实时获取托盘插管位置使得组装过程精准无误,不易出现托盘被戳损坏的情况,还具有较低的无用动作运行流程,组装生产的效率较高,更容易满足当前庞大且日益增长的高称重载荷托盘的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!