一种推手齐板装置的控制系统及其控制方法与流程

本发明涉及板式家具机械,尤其是指一种推手齐板装置的控制系统及其控制方法。

背景技术:

1、在家具制造业,特别是家具订制行业中,随着消费者对个性化与高品质家具需求的日益增长,短条边板材的加工成为了生产过程中的一个重要环节。这类板材由于尺寸各异、长度较长且宽度相对较窄,给后续的封边处理带来了诸多挑战。封边处理作为提升家具美观度、耐用性和安全性的关键步骤,其质量和效率直接影响到产品的最终品质与生产成本。

2、然而,现有技术中针对短条边板材的封边处理存在诸多不足。首先,由于板材的长窄特性,传统封边机在设计上往往侧重于处理标准尺寸的板材,对于短边进料的长窄板材,其进料机构难以有效适应,导致进料过程中板材位置不稳定,容易发生偏移或倾斜,严重影响封边质量。其次,传统家具厂在处理这类板材时,普遍依赖人工或辅以简单机械进行进料操作。这种方式不仅劳动强度大,效率低下,而且难以保证每块板材在封边过程中的精确位置与一致性,更无法实现自动化、流水线式的生产模式。这不仅限制了生产规模的扩大,也增加了人工成本和产品的不合格率,难以满足现代家具制造业对高效、精准、规模化生产的需求。

技术实现思路

1、本发明针对现有技术的问题提供一种推手齐板装置的控制系统及其控制方法,实现了板材的自动化输送、精确定位、双向校正和高效避让,提高了生产效率和产品质量。

2、为了解决上述技术问题,本发明采用如下技术方案:

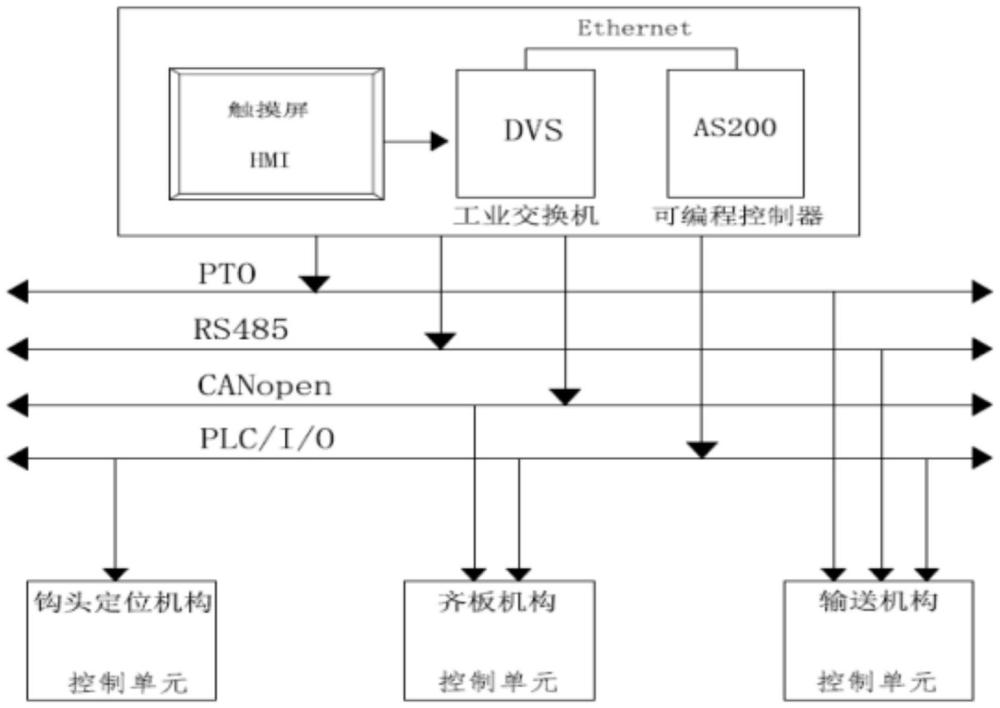

3、本发明提供了一种推手齐板装置的控制系统,其推手齐板装置包括钩头定位机构、齐板机构和输送机构,所述控制系统包括人机对话单元、cpu控制单元、钩头定位机构控制单元、齐板机构控制单元和输送机构控制单元,所述cpu控制单元、钩头定位机构控制单元、齐板机构控制单元和输送机构控制单元分别与所述人机对话单元信号连接,所述钩头定位机构控制单元、齐板机构控制单元和输送机构控制单元分别与所述钩头定位机构、齐板机构和输送机构信号连接;所述钩头定位机构控制单元包括钩头感应组件、顶钩头驱动组件和钩头复位驱动组件,所述钩头感应组件用于感应钩头及板材的位置,所述顶钩头驱动组件根据所述钩头感应组件感应到的钩头及板材的位置来控制钩头伸出,所述钩头复位驱动组件根据所述钩头感应组件感应到的钩头的位置(原点位置开关与旋转编码器计算钩头运行位置)来控制钩头缩回复位;

4、所述齐板机构控制单元用于对输送机构上的板材在两个方向上进行校正;

5、所述输送机构控制单元包括拖动变频器、拖动电机和旋转编码器;所述拖动变频器的控制信号以及所述旋转编码器分别与cpu控制单元信号连接,所述拖动变频器的输出端与所述拖动电机的输入端电连接,所述拖动电机用于驱使输送机构的导轨链条转动。

6、其中,所述钩头感应组件包括第一原点感应开关、第一钩头感应开关和第二钩头感应开关;当板材不间断向前移动的过程中板尾脱离第一钩头感应开关,直至第二钩头感应开关触碰到钩头,所述顶钩头驱动组件驱使钩头伸出;当板材不间断向前移动的过程中板尾脱离第一原点感应开关,通过旋转编码器计算板材运行位置,当板尾到达预设定位置时,钩头复位驱动组件动作,将原伸出的钩头缩回复位。

7、其中,所述顶钩头驱动组件包括多个顶钩头电磁阀。

8、其中,所述钩头复位驱动组件包括多个钩头复位电磁阀。

9、其中,所述齐板机构控制单元包括齐板位感应开关、挡板脱离感应开关、托架上位感应开关、挡板中位感应开关、超厚保护开关、减速感应开关、齐板z轴伺服驱动器、齐板旋转伺服驱动器、齐板处挡板电磁阀和托架驱动组件;

10、板材在输送机构上向前移动,当板材碰到齐板处挡板位时停止移动,板材碰到齐板处挡板后,触发齐板位感应开关,托架驱动组件驱使托架上升到位,触发托架上位感应开关,齐板z轴伺服驱动器驱使转动胶轮下降到板厚位置,使得齐板伺服上胶轮碰触到板面,齐板旋转伺服驱动器驱使转动胶轮与板面摩擦带动板材朝靠档方向移动,校正板材横向(相对于进料方向)方向位置,校正时间到后,齐板z轴伺服驱动器驱使上升,板材在托架上等候钩头过来;

11、钩头向前移动,碰触到板材尾部侧面,推着板材向前移动,板材的前部挤压齐板处的挡板,因为挡板与钩头垂直于靠档,是平行的,通过挤压,可校正板的纵向位置(相对于进料方向),挡板位置发生变化,碰触到挡板中位感应开关,挡板断电快速上升放行,钩头继续推着板向前移动,当板材尾部脱离挡板脱离感应开关,托架驱动组件断电,托架下降,板继续向前移动,进入封边机;

12、当钩头在导轨尽头快下降时,板尾感应到减速感应开关,通过cpu控制单元来驱使拖动变频器立即减速。

13、其中,所述托架驱动组件包括多个托架电磁阀。

14、其中,所述cpu控制单元包括工业交换机和可编程控制器。

15、本发明还提供了一种推手齐板装置的控制方法,其包括以下步骤:

16、步骤s1、程序启动,设备运行,启动后,拖动电机带动导轨链条不停旋转带动板材前移;

17、步骤s2、板材尾部脱离第一钩头感应开关,第二钩头感应开关触碰到钩头,顶钩头驱动组件驱使钩头伸出;

18、步骤s3、当板材不间断向前移动的过程中板尾脱离第一原点感应开关,通过旋转编码器计算板材运行位置,当板尾到达预设定位置时,钩头复位驱动组件动作,将原伸出的钩头缩回复位;

19、步骤s4、板材在输送机构上向前移动,当板材碰到齐板处挡板位时停止移动,板材碰到齐板处挡板后,触发齐板位感应开关,托架驱动组件驱使托架上升;

20、步骤s5、托架上升到位后,触发托架上位感应开关,齐板z轴伺服驱动器驱使转动胶轮下降到板厚位置,使得齐板伺服上胶轮碰触到板面,齐板旋转伺服驱动器驱使转动胶轮与板面摩擦带动板材朝靠档方向移动,校正板材横向(相对于进料方向)方向位置;

21、步骤s6、校正时间到后,齐板z轴伺服驱动器驱使上升,板材在托架上等候钩头过来;

22、步骤s7、钩头向前移动,碰触到板材尾部侧面,推着板材向前移动,板材的前部挤压齐板处的挡板,因为挡板与钩头垂直于靠档,是平行的,通过挤压,可校正板的纵向位置(相对于进料方向),挡板位置发生变化,碰触到挡板中位感应开关,挡板断电快速上升放行,钩头继续推着板向前移动;

23、步骤s8、当板材尾部脱离挡板脱离感应开关,托架驱动组件断电,托架下降,板继续向前移动,进入封边机;

24、步骤s9、旋转编码器计数得出钩头复位距离;

25、步骤s10、当钩头在导轨尽头快下降时,板尾感应到减速感应开关,通过cpu控制单元来驱使拖动变频器立即减速;

26、步骤s11、当减速时间到预设时间后,速度恢复,钩头到达预设复位位置时,钩头复位驱动组件动作,将原伸出的钩头缩回复位。

27、本发明的有益效果:

28、本发明工作时,系统初始化:cpu控制单元上电后,进行自检和初始化设置,确保各控制单元和硬件设备处于正常工作状态;人机对话单元(hmi)显示初始界面,等待用户输入操作指令;启动控制:用户通过人机对话单元输入启动指令,cpu控制单元接收到指令后,向各控制单元发送启动信号;输送机构控制单元启动拖动变频器,拖动变频器控制拖动电机开始运转,带动导轨链条转动;板材被放置在输送机构上,随着导轨链条的转动向前移动;钩头定位机构控制单元通过钩头感应组件实时监测钩头的位置;当板材移动到指定位置时,钩头感应组件触发信号,顶钩头驱动组件得电,控制相应位置的钩头伸出;钩头伸出后,通过摩擦力保持位置,直到需要复位时,钩头复位驱动组件得电,控制钩头缩回复位;当板材到达齐板机构时启动齐板机构控制单元:通过齐板机构控制单元来控制齐板机构对输送机构上的板材在两个方向上进行校正;校正完成后,板材放行;板材在钩头的推动下继续向前移动至下一工序;当钩头接近导轨链条尽头时,输送机构控制单元控制拖动变频器减速;拖动电机减速运行,确保钩头在下降过程中不与板材尾部发生碰撞;钩头在下降过程中走圆弧轨迹,速度低于板材速度,避免擦伤板材尾部;钩头完全脱离板材后,拖动变频器恢复正常速度,输送机构继续运行;本发明的导轨链条循环工作:系统持续接收新的板材,重复上述输送、定位、校正、放行和减速避让的过程;各控制单元实时监测设备状态,确保系统稳定运行;人机对话单元实时显示系统运行状态和参数;如遇故障或异常情况,cpu控制单元将触发报警,并在人机对话单元上显示错误信息;通过以上步骤,该推手齐板装置的控制系统及其控制方法实现了板材的自动化输送、精确定位、双向校正和高效避让,提高了生产效率和产品质量。

- 还没有人留言评论。精彩留言会获得点赞!