一种熔盐储罐、熔盐储能系统及其温度控制方法与流程

本发明涉及一种熔盐储罐、熔盐储能系统及其温度控制方法。

背景技术:

1、随着可再生能源的广泛推广,其自身的波动性或间歇性特征导致可再生能源与目前的电网基础设施缺乏良好的兼容性,导致了“弃风弃光”问题。在目前可再生能源的建设中,一般要求配置储能。目前采用较多的方案为锂电池储能,然由于其经济性、安全性的问题,锂电池储能尚未在可再生能源中广泛配置。另一种可行的技术方案为熔盐储能,在风光大基地项目建设中开展了示范性配套(熔盐光热电站),目前配套比例一般为10%左右。

2、目前熔盐储能主要存在以下几个问题:

3、(1)熔盐储罐的技术难题:目前大型高温熔盐储罐的直径一般在20-50米,高度在12-15米,工作温度为565℃,对应蓄热规模为3-5gwh。随着蓄热规模的进一步增大,储罐的直径需要进一步增大(高度受熔盐泵的限制很难再增加),相应的储罐壁厚要进一步增加,这就使得储罐的制造难度进一步增加,设备可靠性与风险也会急剧增加,目前尚无更大规模熔盐储罐建设应用的成功先例。

4、(2)熔盐泵的技术难题:熔盐储能中的熔盐泵一般采用液下长轴泵技术方案,设置于熔盐储能内,将罐内的熔盐由液下长轴泵底部吸入口吸入后经顶部出液管泵出。该种熔盐泵存在泵轴长、工作温度高、振动大、维修困难、可靠性低等特点。目前一般采用设置备用泵的方案来解决熔盐泵可靠性低的问题。

5、(3)熔盐介质的技术难题:目前熔盐储能中介质一般采用硝酸盐,由于硝酸盐属于危化品,其生产、运输、存储均需按照危化品管理,使得成本高、产量有限。且硝酸盐的最高使用温度一般不超过600℃(超过600℃后硝酸盐容易分解),这就限制了硝酸盐的工作温度上限,使得蓄放热温度范围不能进一步提高(一般工作在290-565℃)。氯盐作为储能介质,使用温度可高达1000℃以上,热能利用效率高,但由于熔融氯盐在高温条件下具有很强的腐蚀性,特别是对金属储罐的耐腐蚀性提出了更高的要求,并且需要严格控制熔盐和环境中的氧含量,极大地提高了储能成本。

技术实现思路

1、本发明要解决的技术问题是为了解决现有熔盐储能系统由于熔盐储罐制造难度和风险问题而使熔盐蓄热规模受限的难题,提供一种熔盐储罐、熔盐储能系统及其温度控制方法,本发明熔盐储能系统通过在熔盐储罐内设置隔热层,使得储罐壳体的工作温度可以降低,相应对壳体的厚度及材料耐腐蚀性要求降低,故而可提高储罐的直径,即能够提高储罐的蓄热容量。

2、本发明是通过下述技术方案来解决上述技术问题:

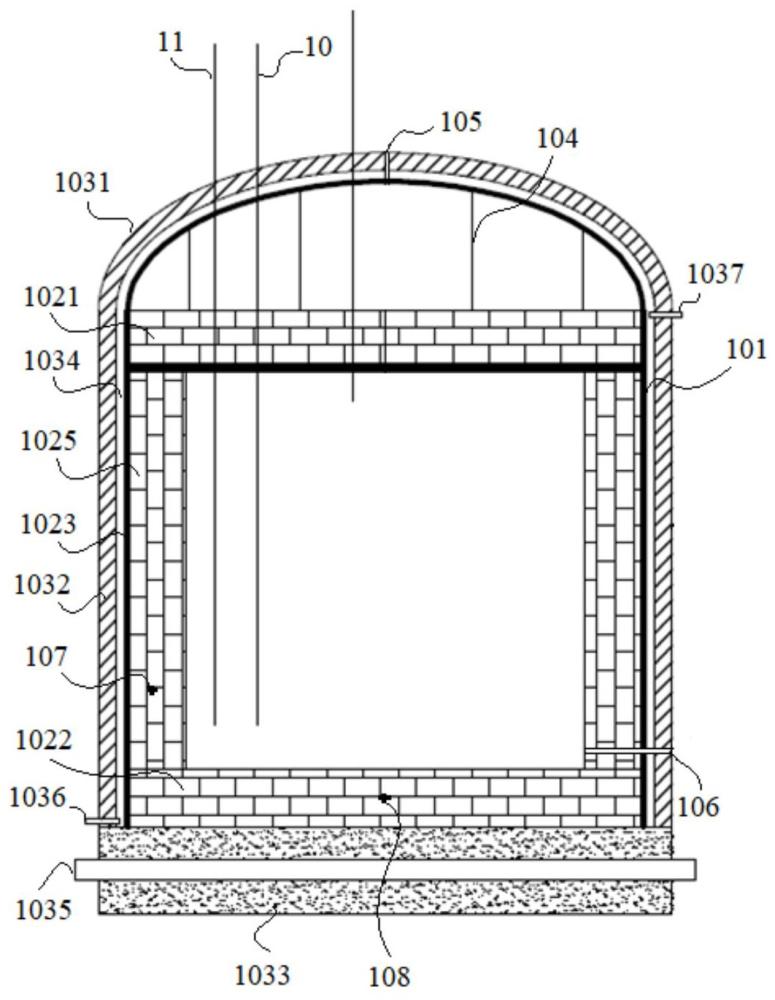

3、本发明提供了一种熔盐储罐,其包括壳体、设置在所述壳体内的隔热层和设置在所述壳体外的控温层;

4、所述隔热层包括设置在所述壳体的侧部的第一隔热层和设置在所述壳体的底部的第二隔热层;

5、所述第二隔热层和所述第一隔热层均包括多个隔热块,多个所述隔热块相互拼接,所述隔热块之间存在装配缝隙;

6、所述第一隔热层和所述第二隔热层中均设置有测温部件;

7、所述控温层包括设置在所述壳体的侧部的第一控温层和设置在所述壳体的底部的第二控温层;

8、所述第一控温层包括用于换热的第一通风通道层和/或保温层,当所述第一控温层包括第一通风通道层和保温层时,所述保温层设置在所述第一通风通道层的外部;

9、所述第二控温层包括用于换热的第二通风通道层。

10、本发明中,通过调整所述保温层的厚度和/或第一通风通道层的风速、第二通风通道层的风速来控制第一隔热层和第二隔热层的装配缝隙中至少部分熔盐凝固。

11、本发明中,所述壳体可以是有底壁的壳体也可以是无底壁的壳体,当所述壳体为无底壁壳体时,所述壳体包括壳顶壁和壳侧壁,所述第二隔热层直接设置在所述第二控温层上。

12、本发明中,所述第一控温层较佳地包括用于换热的第一通风通道层和保温层,所述保温层围绕所述壳体设置在所述第一通风通道层的外部。更佳地,所述保温层上设置有用于所述第一通风通道层与外界连通的进风口和出风口。

13、本发明中,所述第一控温层较佳地包括用于换热的第一通风通道层。

14、本发明中,所述第一通风通道层较佳地为围绕所述壳体侧壁设置的环形空腔。

15、本发明中,当所述第一控温层为保温层时,通过调节保温层的厚度使得所述隔热层靠近所述壳体附近的所述装配缝隙中的部分熔盐凝固。

16、本发明中,所述保温层可为本领域常规的保温棉。

17、本发明中,所述第二控温层较佳地包括具有支撑强度的隔热支撑层和设置在所述隔热支撑层中的第二通风通道层。

18、其中,所述隔热支撑层的材料为本领域常规的隔热材料,例如隔热砖、重质浇注料或陶粒。

19、本发明中,所述第二通风通道层较佳地为从所述第二控温层的一侧贯通至另一侧的圆柱形通道,所述圆柱形通道的轴线垂直于所述壳体的轴线。

20、本发明中,所述第二通风通道层较佳地设置在所述第二控温层的高度方向上的中间位置。

21、本发明中,所述控温层还可包括设置在所述壳体的外壁顶部的第三控温层,所述第三控温层与所述第一控温层相同。

22、其中,所述第三控温层的厚度较佳地与所述第一控温层的厚度相同,具体的,所述第三控温层中的所述第一通风通道层的厚度与所述第三控温层中的所述第一通风通道层的厚度相同,所述第三控温层中的所述保温层的厚度与所述第三控温层中的所述保温层的厚度相同。

23、其中,所述第三控温层与所述第一控温层较佳地连接成一体化结构。

24、本发明中,较佳地,所述第一隔热层和所述第二隔热层均包括多层隔热层单元,每层所述隔热层单元包括多个隔热块,多个所述隔热块相互拼接,所述隔热块之间存在装配缝隙。

25、其中,所述第一隔热层中的多层所述隔热层单元较佳地沿所述壳体的径向逐层设置,所述第二隔热层中的多层所述隔热层单元较佳地沿所述壳体的轴向逐层设置。

26、本发明中,较佳地,所述第一隔热层中的所述隔热块上设置有至少两个连接孔,所述第一隔热层中还设置有多个连接柱,所述第一隔热层中每层所述隔热层单元中的上下相邻所述隔热块的连接孔同轴连接在所述连接柱上,通过设置连接孔和连接柱,实现第一隔热层的固定,避免使用粘结剂。

27、本发明中,所述隔热层还包括设置在所述壳体的内顶部的第三隔热层。

28、其中,较佳地,所述第三隔热层通过悬挂件与所述壳体的顶部连接,所述悬挂件较佳地包括支撑板和连接杆,所述连接杆一端连接在所述支撑板上,另一端连接在所述壳体的顶部,所述第三隔热层设置在支撑板上,所述第三隔热层上沿其厚度方向设置有供所述连接杆穿过的孔。

29、其中,较佳地,所述第三隔热层包括多层沿所述壳体的轴向逐层设置的隔热层单元,每层所述隔热层单元包括多个隔热块,多个所述隔热块相互拼接,所述隔热块之间存在装配缝隙;

30、本发明中,每个隔热层中,所述隔热层单元的数量可根据隔热层厚度调整,例如3个。

31、本发明中,每个隔热层中,相邻两层所述隔热层单元中的所述装配缝隙较佳地错位分布。

32、本发明中,较佳地,所述隔热块一端设置有凹槽,另一端设置有凸起,所述凸起和所述凹槽相配合。通过设置这种榫卯结构,便于隔热块两端的连接。

33、本发明中,所述隔热块的形状可为本领域常用的便于堆砌的形状,例如矩形。当然,本发明的隔热块的形状不局限于矩形,也可以是等边六边形或其他多边形。

34、本发明中,所述隔热块的材质为与熔盐具有较好相容性的材料,如氧化铝、氧化镁、氧化锆、氮化硼和氮化铝中的一种或多种。所述隔热块一般采用烧结形成。

35、本发明中,所述装配缝隙可为2~5mm。

36、本发明中,所述第一隔热层中的所述测温部件和/或所述第二隔热层中的所述测温部件可为温度传感器,所述温度传感器可为热电偶温度传感器。

37、本发明中,所述第一隔热层中的所述测温部件较佳地沿所述壳体的轴向等间隔布置有多个。

38、本发明中,所述第一隔热层中的所述测温部件较佳地位于所述第一隔热层的内壁的1/4至3/4厚度处,更佳地位于距所述第一隔热层的内壁的一半厚度处,以保证至少一半的所述第一隔热层中的熔盐为固态,提升密封安全性。

39、本发明中,所述第二隔热层中的所述测温部件较佳地沿所述壳体的径向等间距布置有多个。

40、本发明中,所述第二隔热层中的所述测温部件较佳地位于距所述第二隔热层的内壁的1/4至3/4厚度处,更佳地位于距所述第二隔热层的内壁的一半厚度处,以保证至少一半的所述第二隔热层中的熔盐为固态,提升密封安全性。

41、本发明中,所述隔热层较佳地还包括设置在所述壳体的内壁顶部的第三隔热层,所述第三隔热层通过悬挂件与所述壳体的顶部连接。将第三隔热层的载荷作用于壳体的顶部。

42、其中,所述悬挂件较佳地包括支撑板和连接杆,所述连接杆一端连接在所述支撑板上,另一端连接在所述壳体的顶部,所述第三隔热层设置在支撑板上,所述第三隔热层上沿其厚度方向设置有供所述连接杆穿过的孔。

43、本发明中,保温层和各个隔热层的厚度根据所述各自材料的导热系数以及熔盐的类型相关。

44、本发明中,所述熔盐储罐上还可设置有进口和出口,所述进口用于熔盐流入,所述出口用于熔盐流出。

45、其中,所述进口较佳地设置在所述熔盐储罐的顶部,以减少熔盐储罐侧部开孔对熔盐储罐完整性的影响。所述出口较佳地设置在所述熔盐储罐的底侧部。

46、本发明中,所述熔盐储罐的内部有效直径和内部有效高度可根据实际工况调整,例如所述熔盐储罐的内部有效直径为80m,内部有效高度为12.5m,所述内部有效直径是指隔热层形成的内腔的直径,所述内部有效高度是指隔热层形成的内腔的高度。

47、本发明中,所述壳体材质为本领域常规,例如金属钢制壳体或者钢筋混凝土形式的壳体。

48、本发明还提供了一种熔盐储罐的温度控制方法,其用于对前述熔盐储能系统中隔热层中的熔盐温度进行控制,具体包括:

49、采用所述第一隔热层和所述第二隔热层中的所述测温部件实时监测温度,根据监测的温度,调节所述保温层的厚度和/或所述第一通风通道层的风速、调节所述第二通风通道层的风速,直至所述测温部件所监测的温度在熔盐的熔点以下。

50、本发明中,所述设定阈值较佳地为比所述熔盐的熔点低40~120℃的温度值,更佳地为比所述熔盐的熔点低80~120℃的温度值,若控制的温度过低,熔盐储罐的蓄热效率会变差。

51、本发明中,所述熔盐可为氯化盐。氯化盐一般为nacl、kcl、mgcl2的共晶盐,所述氯化盐的熔点为390℃。

52、本发明中,所述第一通风通道层内的风速较佳地为0~20m/s,例如0~8 m/s或0~5m/s。若初始时,所述测温部件监测的温度已经在所述熔盐的熔点以下时,则所述第一通风通道层内的风速为0。

53、本发明中,所述第二通风通道层内的风速较佳地为0~20m/s,例如0~15 m/s。若初始时,所述测温部件监测的温度已经在所述熔盐的熔点以下时,则所述第二通风通道层内的风速为0。

54、本发明中,所述第一熔盐泵罐中的熔盐的液位较佳地为最高液位的20~80%。所述第二熔盐泵罐中的熔盐的液位较佳地为最高液位的20~80%。

55、本发明还提供了一种熔盐储能系统,其包括:第一熔盐储罐和第二熔盐储罐,所述第一熔盐储罐用于承载低温熔盐,所述第二熔盐储罐用于承载高温熔盐,所述第一熔盐储罐和所述第二熔盐储罐均为前述熔盐储罐,所述第一熔盐储罐的出口与所述第二熔盐储罐的进口连接,所述第一熔盐储罐的进口与所述第二熔盐储罐的出口连接。

56、本发明中,所述熔盐储能系统还包括第一熔盐泵罐、第二熔盐泵罐、加热器和换热器;所述第一熔盐储罐用于承载低温熔盐,所述第二熔盐储罐用于承载高温熔盐;所述第一熔盐泵罐和所述第二熔盐泵罐内均设置有熔盐泵;所述第一熔盐储罐和所述第二熔盐储罐上均设置有进口和出口,所述第一熔盐泵罐和所述加热器沿所述低温熔盐的流动方向依次设置在所述第一熔盐储罐的出口和所述第二熔盐储罐的进口之间,所述第二熔盐泵罐和所述换热器沿所述高温熔盐的流动方向依次设置在所述第二熔盐储罐的出口和所述第一熔盐储罐的进口之间。

57、其中,所述第一熔盐泵罐的底部和/或所述第二熔盐泵罐的底部设置有排盐管,用于排出熔盐与系统中的气氛、隔热材料发生化学反应产生的颗粒物,减少对泵、管道、换热器、加热器等设备造成损伤。所述排盐管上还可设置截止阀,用于控制所述排盐管的开关。

58、其中,第一熔盐储罐中的低温熔盐经所述加热器加热升温后存储到第二熔盐储罐中,第二熔盐储罐中的熔盐经换热降温后存储到第一熔盐储罐中,从而实现蓄放热的工作流程。

59、其中,所述低温熔盐一般是指100~500℃的熔盐,例如450℃的熔盐,所述高温熔盐一般是指600℃以上的熔盐,例如800℃。

60、其中,较佳地,所述第一熔盐泵罐的顶部在竖直方向上位于所述第一熔盐储罐的最低液位以下,所述第二熔盐泵罐的顶部在竖直方向上位于所述第二熔盐储罐的最低液位以下。使得第一熔盐泵罐和第二熔盐泵罐中的熔盐依靠重力流向第一熔盐泵罐和第二熔盐泵罐。

61、所述第一熔盐泵罐的顶部在竖直方向上距离所述第一熔盐储罐的最低液位面的距离较佳地为2m以上。

62、其中,较佳地,所述第一出口和所述第一熔盐泵罐的进口之间、所述第二出口和所述第二熔盐泵罐的进口之间、所述第一熔盐泵罐的出口与所述加热器之间、所述第二熔盐泵罐的出口与所述换热器之间中的一个或者多个设置有熔盐调节阀。熔盐调节阀用于调节熔盐储罐与泵罐之间的流量,使得泵罐内的熔盐液位于合适范围,并使流量满足系统运行要求。

63、其中,较佳地,所述第一出口和所述第一熔盐泵罐的进口之间、所述第二出口和所述第二熔盐泵罐的进口之间、所述第一熔盐泵罐的出口与所述加热器之间、所述第二熔盐泵罐的出口与所述换热器之间中的一个或者多个还设置有流量计。用于监测相应管路中的流量。

64、其中,所述第一熔盐储罐、第二熔盐储罐、第一熔盐泵罐、第二熔盐泵罐中的一个或者多个的内部较佳地设置有液位计,用于监测罐内熔盐的液位。

65、其中,所述第一熔盐储罐、第二熔盐储罐、第一熔盐泵罐、第二熔盐泵罐中的一个或者多个的内部较佳地设置有温度计,用于监测罐内熔盐的温度。

66、其中,所述熔盐泵可为短轴悬臂泵,提高熔盐泵的可靠性。

67、其中,较佳地,所述熔盐调节阀、所述换热器、所述加热器、所述第一熔盐泵罐、所述第二熔盐泵罐以及所述熔盐储能系统中的管道的外部均设置有保温结构。用于将其温度维持在熔盐熔点以上,以防熔盐发生凝固。所述保温结构较佳地包括电伴热层和所述电伴热层外的保温层。

68、本发明中,所述熔盐储能系统还可包括气体连通管道,所述气体连通管道的两端分别连接所述第一熔盐储罐和所述第二熔盐储罐,用于第一熔盐储罐和第二熔盐储罐内部熔盐上方气体压力的自动平衡,减少惰性气体的用量,同时可以防止热量损失。

69、其中,所述气体连通管道的直径可为20~100mm。

70、本发明中,所述第二熔盐储罐中所述隔热层的厚度一般大于所述第一熔盐储罐中所述隔热层的厚度。

71、本发明中,所述熔盐储能系统还可包括温控系统,所述温控系统用于根据测温部件监测的温度控制所述第一通风通道层的风速和所述第二通风通道层的风速。

72、本发明还提供了一种前述熔盐储能系统的运行方法,其包括以下步骤:

73、蓄热时,所述第一熔盐储罐中的所述低温熔盐经过加热后流至所述第二熔盐储罐中;

74、释热时,所述第二熔盐储罐中的所述高温熔盐经过换热后流至所述第二熔盐储罐中。

75、本发明中,较佳地,蓄热时,所述第一熔盐储罐中的所述低温熔盐依靠重力进入第一熔盐泵罐,再通过第一熔盐泵罐中的熔盐泵输送至加热器进行加热后流至所述第二熔盐储罐中。

76、本发明中,较佳地,释热时,所述第二熔盐储罐中的高温熔盐依靠重力进入第二熔盐泵罐,再通过第二熔盐泵罐中的熔盐泵输送至换热器进行换热后流至所述第一熔盐储罐中。

77、本发明的积极进步效果在于:

78、(1)本发明中,通过在壳体的内设置隔热层、壳体外设置控温层,通过调整侧部的保温层厚度或者第一通风通道层中的风速、第二通风通道层的风速来控制第一隔热层和第二隔热层的缝隙中至少部分熔盐凝固,起到密封隔热层的作用,使熔盐不会再向外部流动,进而熔盐不会对壳体产生腐蚀;同时,壳体的工作温度大幅降低,工作温度降低后壳体材料的许用应力大幅提高,这就使得储罐的直径可以大幅提高,进而可提高储能系统的蓄热容量(10-20gwh以上)。

79、(2)由于壳体不与熔盐接触,消除了壳体腐蚀性难题的困扰,熔盐储能系统中的工作介质除使用常规硝酸盐外,可进一步使用氯化盐这种价格便宜、工作温度上限高(蓄放热温域宽)、腐蚀性强的熔盐。

80、(3)本发明的熔盐储能系统还通过设置外部熔盐泵罐,可以将泵轴长度由12-15米以上降低到2-3米以下,有利于解决熔盐泵的泵轴长、振动大、维修困难、可靠性低等缺点,实际工程实施中可以采用短轴悬臂泵技术方案,可以进一步大幅提高熔盐泵的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!