创可贴生产设备及其生产工艺的制作方法

发明涉及创可贴生产,尤其是涉及一种创可贴生产设备及其生产工艺。

背景技术:

1、在创可贴的生产过程中,现有的创可贴生产设备使用的原材料为料带,通过多个刀座的配合对原材料进行复合、模切和排废等工序,从而完成对创可贴的生产,现需要将复合片材作为创可贴的生产原材,由于复合片材中间厚两边薄、无底纸牵引且易翘边等因素,使用现有设备存在以下缺点,首先,使用现有料仓叠放复合片材与取放机构配合实现自动供料时,由于复合片材厚度不一致,复合片材竖直方向存在间隙,使复合片材两侧软边发生弯曲,形成位移间隙,导致复合片材在现有料仓内发生错位,从而无法保证取料时每一复合片材均处于相同的原始位置,其次,使用现有的模切刀座在无底纸牵引的情况下,无法实现对复合片材的模切和排废,还有,使用现有贴合装置对创可贴进行包装时,创可贴进入上包装纸和下包装纸时,创可贴顶部的卷边会被上包纸阻挡,导致创可贴位置偏移,包装后创可贴在上包装纸和下包装纸内为歪斜的,导致产品不合格,综上所述,现有设备无法以复合片材为原料实现对创可贴的生产和包装。

2、因此,需要一种解决上述问题的创可贴生产设备及其生产工艺。

技术实现思路

1、发明提出一种创可贴生产设备及其生产工艺,解决了复合片材在料仓内错位、无底纸牵引无法模切和排废以及包装时因创可贴翘边导致的创可贴歪斜的难题,从而使本设备实现了以复合片材为原料对创可贴的生产和包装。

2、发明的技术方案是这样实现的:

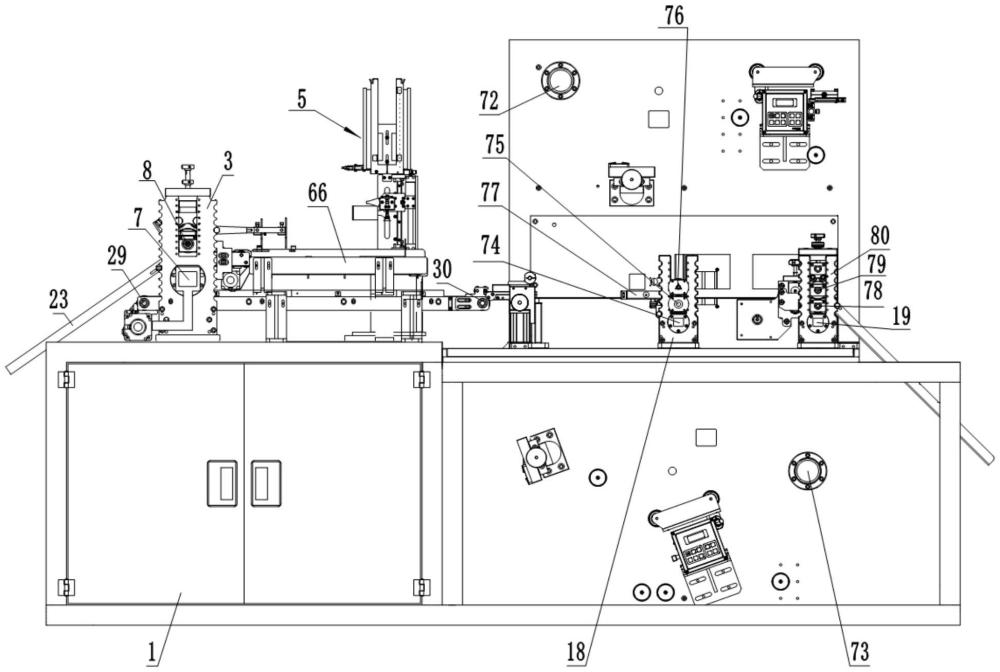

3、创可贴生产设备,包括机架,沿创可贴的生产方向,所述机架上设置有自动供料单元、模切排废刀座和包装单元;

4、所述自动供料单元包括用于放置复合片材的料仓,所述料仓上设置有两个用于对所述复合片材进行梳理、柔性支撑、姿态调整和分料的间隙补偿柔性刷,所述料仓的下方设置有取放料机构,所述取放料机构的下游设置有用于将所述复合片材往所述模切排废刀座输送的复合片材输送机构;

5、所述模切排废刀座上设置有用于协同配合对所述复合片材进行模切的间隙吸风底辊和吸风模切刀辊,所述间隙吸风底辊的外周面上设置有若干用于对模切后形成的所述创可贴进行吸附的第一吸风孔,所述吸风模切刀辊的外周面上设置有若干用于对模切后形成的模切外框废料片材进行间歇吸附的第二吸风孔,所述模切排废刀座的下游安装有两个用于将吸附在所述吸风模切刀辊上的所述模切外框废料片材拨下的废料拨板;

6、所述包装单元包括用于将上包装纸和下包装纸贴合于所述创可贴顶部和底部的贴合机构,所述机架上设置有用于对所述上包装纸进行导向的第一抚平缓压辊和第二抚平缓压辊,所述第一抚平缓压辊的轴线高于所述第二抚平缓压辊的轴线,所述上包装纸在所述第一抚平缓压辊和所述第二抚平缓压辊之间形成了用于将所述创可贴顶部翘边抚平和下压的缓压角,所述贴合机构与所述模切排废刀座之间设置有用于输送所述创可贴的吸风输送机构,所述贴合机构的下游设置有热压合刀座和裁切刀座。

7、作为一种优选的技术方案,两所述间隙补偿柔性刷相对设置,两所述间隙补偿柔性刷上的刷毛均为水平设置且伸入所述料仓内用于对所述复合片材进行支撑,每一所述间隙补偿柔性刷上均设置有用于避让所述复合片材上中间较厚位置的重力补偿空腔,每一所述重力补偿空腔均沿竖直方向延伸。

8、作为一种优选的技术方案,所述吸风模切刀辊的外周面上与所述间隙吸风底辊相对设置的弧面为模切弧面,所述模切弧面的下游连接有用于吸附于所述模切外框废料片材的吸附弧面,两所述废料拨板的下方安装有废料导向板,两所述废料拨板的下端覆盖于所述吸附弧面下游的所述第二吸风孔上,使所述模切外框废料片材脱离所述第二吸风孔的吸附并落到所述废料导向板上。

9、作为一种优选的技术方案,所述吸风模切刀辊的外周面上等距分布有若干模切刀组,所述第二吸风孔设置于所述模切刀组的两端,每一所述模切刀组均包括若干模切刀,每一所述模切刀均包括一体设置的两个弧形端刃和两个直线侧刃,两所述直线侧刃的两端分别与对应两所述弧形端刃的端部连接,每一所述模切刀组内相邻所述模切刀之间距离相等。

10、作为一种优选的技术方案,所述贴合机构包括固定安装于所述机架上的贴合架,所述贴合架上固定安装有用于将所述上包装纸、创可贴和下包装纸压紧贴合的压板。

11、作为一种优选的技术方案,所述吸风输送机构包括转动安装于所述机架上的主动带轮和从动带轮,所述主动带轮传动连接有第一转动驱动装置,所述主动带轮和所述从动带轮之间绕设有吸风输送带,所述吸风输送带上设置有若干第三吸风孔,所述第一抚平缓压辊和所述第二抚平缓压辊均转动安装于吸风输送带的上方,所述机架上设置有吸风槽,所述吸风槽设置于所述主动带轮、所述从动带轮和所述吸风输送带之间,所述吸风槽连接有气泵,所述吸风槽的位置与所述第三吸风孔的位置相对应。

12、作为一种优选的技术方案,所述料仓由若干固定安装于所述机架上的限位板围成,每一所述限位板均竖直设置,所述料仓的顶部设有片材放料口,所述料仓的底部设有片材取料口,所述片材取料口处设置有若干用于防止所述复合片材自动落料的球头顶丝。

13、作为一种优选的技术方案,所述取放料机构包括沿竖直方向滑动安装于所述机架上的滑动座,所述滑动座传动连接有直线驱动机构,所述滑动座上转动安装有水平设置的转轴,所述转轴的一端固定安装有取料座,所述取料座上至少固定安装有一竖直设置的吸气管,所述吸气管的下端连接有用于吸取所述片材取料口位置处所述复合片材的吸盘,所述吸气管连接有气泵,所述转轴的另一端固定安装有连接臂,所述连接臂的自由端转动安装有一凸轮随动器,所述凸轮随动器的轴线与所述转轴平行设置且不同轴,所述机架上固定安装有一安装板,所述安装板上设置有一导向槽,所述凸轮随动器约束安装于所述导向槽内,所述导向槽包括连续设置在一起的上部直线槽、中部翻转槽和下部直线槽。

14、所述创可贴生产设备的生产工艺,所述复合片材由底层、中间层和两个剥离层组成,所述中间层为条状并粘贴于所述底层顶面的中间位置,两所述剥离层粘贴于所述底层顶面的两侧,两所述剥离层靠近所述中间层的端部均向所述中间层延伸并上下交叉覆盖于所述中间层顶部,所述复合片材的中间位置厚,两侧软边位置薄,所述复合片材顶部的所述剥离层易翘边;

15、还包括如下步骤:

16、s1、层叠放置于所述料仓内的所述复合片材被两所述间隙补偿柔性刷的刷毛分隔开,同时对所述复合片材的两侧软边进行支撑,消除了两侧软边的位移间隙,所述复合片材平整的放置于所述料仓内;

17、s2、所述取放料机构将所述料仓内平整放置的所述复合片材按一定距离放置于所述复合片材输送机构上,所述复合片材输送机构将所述复合片材往所述模切排废刀座输送;

18、s3、通过所述间隙吸风底辊和所述吸风模切刀辊对所述复合片材进行模切,得到所述模切外框废料片材和所述创可贴;

19、s4、模切后,所述模切外框废料片材吸附在所述吸风模切刀辊上并随着所述吸风模切刀辊转动,所述废料拨板依次对所述模切外框废料片材下方的所述第二吸风孔进行覆盖,所述模切外框废料片材下方的所述第二吸风孔依次失效,所述废料拨板伸入所述模切外框废料片材和所述吸风模切刀辊之间,随着所述吸风模切刀辊的转动,所述废料拨板快速将所述模切外框废料片材从所述吸风模切刀辊上拨离,即完成了所述模切外框废料片材的快速排废;

20、s5模切后,利用所述间隙吸风底辊的间歇吸风将所述创可贴输送至所述吸风输送机构上,所述吸风输送机构将所述创可贴往所述贴合机构输送;

21、s6、在负压吸风输送所述创可贴的过程中,所述创可贴顶部翘起的所述剥离层被持续前进的所述上包装纸抚平和缓缓下压,最终整齐的被所述上包装纸和所述下包装纸包裹,即完成了所述创可贴的包装。

22、10、根据权利要求9任一所述创可贴生产设备的生产工艺,其特征在于,所述创可贴完成包装后,经过如下步骤:

23、s7、所述创可贴被所述上包装纸和所述下包装纸牵引输送至所述热压合刀座,通过所述热压合刀座对所述上包装纸和所述下包装纸进行热压合密封处理;

24、s8、经过热压合密封处理后进入所述裁切刀座,通过所述裁切刀座对所述上包装纸和所述下包装纸的进行裁切,得到单个密封包装的所述创可贴。

25、采用了上述技术方案,发明的有益效果为:

26、由于创可贴生产设备包括自动供料单元、模切排废刀座和包装单元,在使用本设备时,首先,两个间隙补偿柔性刷的设置,对堆料仓内复合片材进行了间隙补偿,消除了复合片材的位移间隙,利用间隙补偿毛刷的柔软特性,使本设备具有梳理物料、柔性支撑、姿态调整、分料的功能,与中间位置后两边侧软边位置薄的复合片材适配后,巧妙的解决了此类复合片材原料在料仓内发生错位的技术难题,从而保证了复合片材的原始位置相同,进而保证了创可贴的加工精度和一致性。

27、其次,在复合片材输送机构的输送下,实现了片材往模切排废刀座的输送,通过间歇吸风底辊和吸风模切刀辊的配合,实现了片材的模切,模切后通过第一吸风孔、第二吸风孔和废料拨板的配合,实现了模切外框废料片材和创可贴的分离并输送至规定位置,从而实现了排废功能,仅使用了一个刀座,且无底纸牵引,避免了多刀座配合对创可贴加工精度的影响。

28、还有,第一抚平缓压辊和第一抚平缓压辊之间倾斜设置的上包装纸持续前进,将创可贴顶部翘起的剥离层抚平和缓缓下压,使创可贴整齐的与上包装纸和下包装纸贴合,避免了此类易翘边片材包装时歪斜情况的发生,进而避免了因创可贴歪斜导致的产品不合格情况的发生。

29、综上所述,本发明通过间隙补偿毛刷巧妙的解决了此类复合片材原料在料仓内发生错位的技术难题,通过歇吸风底辊、吸风模切刀辊和废料拨板的配合在底纸的情况下,实现了对复合片材的模切和排废,通过对创可贴顶部翘起的玻璃行进行抚平和缓缓下压,避免了创可贴包装时歪斜情况的发生,从而使本设备实现了以复合片材为原料对创可贴的生产和包装。

30、由于间隙补偿柔性阻尼器包括两个相对设置的间隙补偿柔性刷,在使用本设备的过程中,将若干叠放整齐的复合片材放置于料仓内,使复合片材上中间层的两端分别位于重力补偿空腔处,叠放在一起的复合片材会因为重力向料仓的底部移动,在此过程中,限位板对复合片材进行了限位,间隙补偿柔性刷上重力补偿空腔的设置,使复合片材上中间材料的两个端面不受到间隙补偿柔性刷的阻挡,使复合片材更顺利的向下移动,间隙补偿柔性刷上的刷毛能够插入层叠的复合片材之间,把层叠在一起的多个复合片材分离开,毛刷起到分料的作用,保证了取放料机构的单片取料,同时,对复合片材两侧软边进行了支撑,防止了两侧软边因中间自重和放置间隙而导致的弯曲,从而消除了位移间隙,避免了复合片材的错位。

31、由于片材自动供料装置包括取放料机构,在片材取料口位置处的复合片材在球头顶丝的阻挡和刷毛的支撑与自身重力平衡,使复合片材在取料口为平整的,当取料口位置处复合片材被吸附走后,上方的复合片材会因为自重而向下移动,向下移动的过程中复合片材会弯曲,当移动至取料口位置处时,复合片材会受到刷毛的支撑和球头顶丝的阻挡,使复合片材处于平整的状态,使吸盘能够更好的吸取复合片材。

32、由于模切排废刀座包括间歇吸风底辊和吸风模切刀辊,在对复合片材进行模切的过程中,在复合片材输送机构的输送下,复合片材进入模切排废刀座并被模切成模切外框废料片材和创可贴,模切外框废料片材被吸风模切刀辊上的第二吸风孔吸附并随着吸风模切刀辊转动,待模切外框废料片材移动至废料拨板位置处时,废料拨板将第二吸风孔覆盖,此时,与模切外框废料片材前端对应的第二吸风孔失效,废料拨板伸入模切外框废料片材前端,将模切外框废料片材前端开始与吸风模切刀辊分离,随着吸风模切刀辊的转动,模切外框废料片材对应的第二吸风孔依次失效,废料拨板快速将模切外框废料片材依次拨离,直到模切外框废料片材后端也与吸风模切刀辊分离,使模切外框废料片材在重力的作用下落到废料导向板,并沿废料导向板输送至规定位置,代替了现有技术的间歇吸风排废,大大提高了排废的速度。

33、模切形成的创可贴被间歇吸风底辊上的第一吸风孔吸附并随着间歇吸风底辊转动,底辊吸风槽与吸附创可贴的第一吸风孔断开,创可贴在重力的作用下落至规定位置,第一吸风孔停止对创可贴的吸附,使创可贴落至吸风输送带上,所以模切排废刀座实现了复合片材的模切,还实现了模切外框废料片材和创可贴的分离和输送。

34、由于片材包装设备包括第一抚平缓压辊和第二抚平缓压辊,在使用本设备的过程中,待包装的创可贴按一定距离被吸附在吸风输送带上,随着吸风输送向下游移动,在创可贴经过第一抚平缓压辊和第二抚平缓压辊之间时,由于上包装的移动方向与剥离层需要抚平的方向相同,所以持续的向下游移动的上包装纸对创可贴顶部剥离层具有抚平的作用,同时,创可贴的底部被第三吸风孔处的负压吸附在吸风输送带上,创可贴顶部翘起的剥离层被倾斜设置的上包装纸缓缓下压,最终贴靠在上包装纸上,然后在上包装纸的牵引下,创可贴的底部贴靠在下包装纸上,即完成了片材的包装。

35、由于片材自动供料装置包括取放料机构,在使用本装置的过程中,通过直线驱动机构实现了滑动座的上升,在滑动座上升的过程中,凸轮随动器经过中部翻转槽时,取料座转动180度,吸盘转动至取料座的上方,并在上部直线槽内继续上升,待吸盘吸附复合片材,滑动座下降,完成复合片材的取料,吸盘复位,将复合片材放置于带式输送机上,完成了复合片材的放料,在本发明中中,通过翻转导向槽和凸轮随动器的配合,使得取料座的升降和翻转均通过一套动力驱动机构完成,与现有采用机械臂取放料方式相比,该取放料机构放置于料仓下方,结构紧凑,占用空间小,极大的降低了本设备的体积。

- 还没有人留言评论。精彩留言会获得点赞!