一种模块化叠片皮带极片传送机构及其传送方法与流程

本发明属于锂电池极片制片传送领域,具体涉及一种模块化叠片皮带极片传送机构及其传送方法。

背景技术:

1、锂电池行业提升生产时,在皮带线传送效率足够满足两台到多台叠片机同时工作的情况下,要求单一皮带线可灵活配置多台叠片机同时生产。为了多台叠片机有足够的空间设计组装及方便后期调试人员操作与维护,此发明专利将传统第二台机末尾取片的方式修改成小组批量搬运传递极片的方式,以小组批量模拟类似于末尾取片的程序方式解决小尺寸极片无法经过皮带间隙的难题以及多台叠片机为了保证末尾取片而导致取料机械手空间无法压缩的结果难题。同时也可在皮带线效率足够的情况下增加更多的叠片机来扩充产能,实现产线模块化的结构布局及维护管理,保证了结构设计不再受极片尺寸的大小限制,使得机台的布局设计更加灵活性。

2、传统叠片皮带传送有末尾取片和皮带间隙直接跨越两种方式。末尾取片的是两条皮带相连,第一个机台的取料位和往第二条皮带搬运机械手的取料位或者第一个机台的取料位和往第二个机台放料的位置是相邻的工位,通过搬运机械手取放极片,这样可以保证两台机同时运行或者单台机独立运行互不影响,但是当生产的极片宽度尺寸≤50mm时,相邻机台的结构尺寸压缩到最小也无法满足末尾取片的空间设计需求。这样会导致第一个机台的取料位到下一条皮带间隙处存在过多的缓存极片,当后面机台停机时,当前机台继续生产时这一部分缓存极片就无法被使用造成物料损失,产品浪费。皮带间隙直接跨越的是指极片经过两个皮带断层处可以直接跨越,不用经过辅助的搬运结构进行过渡,但是该种方法无法满足小尺寸极片的传递,只适用于极片宽度尺寸≥100mm的产品,因为小尺寸极片经过皮带间隙时,极片会从皮带间隙掉落或者堆积堵塞在皮带间隙处。

3、中国专利cn118699460a公开日期:2024年9月27日公开了一种高速极片接驳调距方法及调距热复合方法,通过同一运输皮带上调距辊的变速传送完成极片的间距调整,解决了飞切方式对极片进行裁切时无法对裁切后极片的杂质进行有效去除的问题,以及飞切方式需要频繁走位避让,而现有技术中的设备无法满足调距一致性要求的问题。该发明为极片传送提供了思路,但仍无法解决小尺寸极片难以经过皮带间隙以及多台叠片机为了保证末尾取片而导致取料机械手空间无法压缩的难题。

4、中国专利cn219497875u公开日期:2023年4月4日公开了一种用于叠片机极片定位平台,通过传动机构吸附极片传送到极片工作台位置,实现极片传送,避免了机械手叠片效率低,占据空间大的问题,但是重新装配一套叠片机定位平台成本较高,不适用于现成的极片传送装置。

5、因此如何解决小尺寸极片无法跨皮带间隙运输和末尾缓存浪费物料的问题,提高多工位机台空间尺寸设计的灵活性,有待进一步研究。

技术实现思路

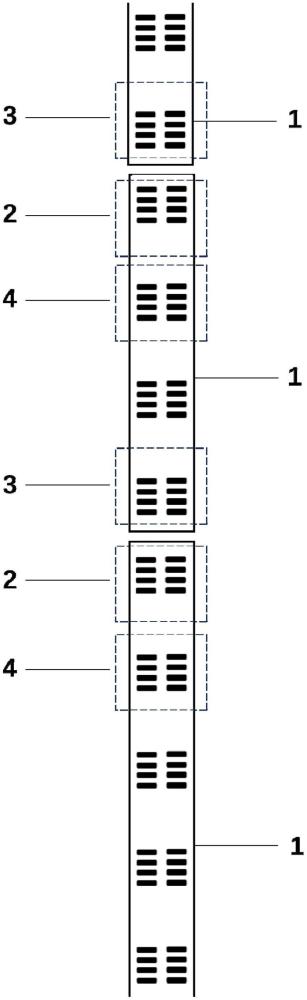

1、本发明将传统第二台机末尾取片的方式修改成小组批量搬运传送极片的方式,提供了一种模块化叠片皮带极片传送机构及其传送方法,所述传送机构包括多个叠片皮带、多个机械手、控制系统、位置传感器、废料盒;

2、所述极片传送机构一侧平行设置有多个机台,所述多个叠片皮带与所述多个机台分别串联设置,并一一对应;

3、所述每个所述叠片皮带与所述机台之间设置有一个所述机械手;

4、小极片在所述叠片皮带上方以小极片组传送,并且每组小极片均间隔相同距离;

5、所述控制系统,用于确定每组极片数量及排列、控制叠片皮带传送、发送机台极片需求以及控制机械手;

6、所述位置传感器,与所述控制系统信号连接,用于向所述控制系统发送极片来料的位置信息;

7、所述废料盒设置于串联的所述叠片皮带末端。

8、进一步的,第一个所述叠片皮带末端为搬运机械手取料位,第一个所述叠片皮带后方串联的所述叠片皮带前端及末端对应的位置设置有所述搬运机械手取料位与所述搬运机械手放料位;所述多个叠片皮带的所述机台取料位靠近所述搬运机械手取料位设置于所述搬运机械手取料位前方。

9、进一步的,每组所述小极片中多个小极片按照一定间距整齐排列;相邻整组所述小极片之间的间距依据所述机台取料位与所述机械手取料位之间的间距设置。

10、进一步的,所述串联叠片皮带与所述机台数量根据产能需求设置,每个叠片皮带上方的机械手取料位与搬运机械手放料位均一致。

11、一种模块化叠片皮带极片传送机构的传送方法,包括以下步骤:

12、s1、所述控制系统确定所述每组小极片数量、每组小极片中小极片排列方式及整组小极片间距;

13、s2、所述叠片皮带分组传送小极片,所述控制系统检测到当前一个叠片皮带运输有极片时,判断下一个机台是否要料,若下一个机台要料,则控制优先下一个机台取料;

14、s3、所述控制系统检测到下一个机台不需要供料时,判断前一个机台是否要料,若前一个机台要料,则控制前一个机台正常取料,若前一个机台不要料则重复判断更前方的机台是否要料;

15、s4、直至所述控制系统检测到第一个机台不要料,则控制所有机台暂停。

16、具体的,步骤s1包括:

17、所述控制系统依据机台的产能,确定所述每组小极片数量及每组小极片中每列小片之间的水平间距及行列数;

18、将所述小片之间水平间距设定为所述叠片皮带运输的小间距参数;

19、将所述机台取料位与所述机械手取料位间距设定为所述叠片皮带运输的大间距参数。

20、具体的,所述步骤s2包括以下步骤:

21、s21、所述控制系统检测到下一个机台要料时,搬运机械手将整组极片由前一个叠片皮带搬运至下一个叠片皮带,前一个叠片皮带与下一个叠片皮带均走大间距,并重复搬运并传送;

22、s22、直至所述位置传感器确定所述下一个机台取料位有一组小极片时,所述控制系统控制所述下一个机台取一列小极片,取完后所述下一个叠片皮带走一个小间距,并重复取片并传送;

23、s23、直至所述控制系统检测到取完所述一组小极片,所述下一个叠片皮带继续走大间距,并重复步骤s22直至下一个机台不需要料。

24、具体的,所述步骤s3包括以下步骤:

25、s31、所述控制系统检测到当下一个机台不需要料时,并且所述位置传感器确定所述前一个机台取料位有一组小极片时,所述控制系统控制所述前一个机台取一列小极片,取完后所述前一个叠片皮带走小间距,并重复取片并传送;

26、s32、直至所述控制系统检测到取完所述一组小极片,所述前一个叠片皮带(1)继续走大间距,并重复步骤s31直至前一个机台不需要料。

27、进一步的,当下一个机台所需供料组数超过下一个叠片皮带运输组数时,待下一个机台上方供料取完,相邻两个叠片皮带保持走大间距,继续进行供料传送,直到所述位置传感器确定所述下一个机台取料位有一组小极片。

28、进一步的,皮带上面的不合格极片会流到皮带末端废料盒里面,机台取料只取叠片皮带上面合格的极片。

29、相较于现有技术,本技术技术方案的优点和效果如下:

30、1、本发明一种模块化叠片皮带极片传送机构,通过将小尺寸电芯化零为整,将整组极片默认为一个极片通过末位取片的思路搬运到下一个工位,且每组极片之间保留机械手工作空间,既保证当前皮带工作时不会浪费极片,又保证极片信息的准确传递不错乱,解决了小尺寸极片无法通过皮带间隙跨越方式传递,以及机台设计空间尺寸因素无法满足末尾取片的问题。

31、2、本方法提供了一种模块化叠片皮带极片传送机构,可根据产能需求增加或减少串联皮带机台数量,实现产线模块化的结构布局及维护管理,保证了结构设计不再受极片尺寸的大小限制,使得机台的布局设计更加灵活性。

32、3、本发明一种模块化叠片皮带极片传送机构的传送方法,实现了产线模块化的结构布局及运行维护管理,既能利用现有设施,实现小极片传递及取片,节约了成本,保证了结构设计不再受极片尺寸的大小限制,使得机台的布局设计更加灵活性。

33、上述仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段从而可依照说明书的内容予以实施,并且为了让本技术的上述和其他目的、特征和优点能够更明显易懂,以下以本技术的较佳实施例并配合附图详细说明如后。

34、根据下文结合附图对本技术具体实施例的详细描述,本领域技术人员将会更加明了本技术的上述及其他目的、优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!