一种大吨位超长装配式地连墙构吊装装置及施工方法与流程

本技术涉及地连墙构吊装的,尤其是涉及一种大吨位超长装配式地连墙构吊装装置及施工方法。

背景技术:

1、地连墙,也称为地下连续墙,是一种重要的基础结构工程,特别是在地铁、隧道和大型地下室等地下工程的建设中。在地连墙的建设过程中,钢筋笼吊装是一个关键的步骤。

2、现有技术中对于地连墙的吊装通常会采用起重机来进行起吊,通常会将吊点设置在地连墙的顶端,然后在起重机的输出端和地连墙的吊点连接上拽引绳,然后启动起重机对地连墙进行起吊,但是若是大吨位的地连墙只有一端受到牵引的力,那么其中间的位置会受到弯曲应力,导致地连墙在吊装过程中容易断裂,本领域技术人员容易想到,在地连墙中间增加一个吊点来平衡地连墙受到的弯曲应力,但是增加一个吊点,需要多增加一台起重机,两台起重机同时对一个地连墙进行吊装,操作不协调,非常容易出现事故且两台起重机的占地空间也比较大。

3、为了解决上述技术问题,需要一种大吨位超长装配式地连墙构吊装装置及施工方法

技术实现思路

1、针对现有技术存在的不足,本技术的目的是提供一种大吨位超长装配式地连墙构吊装装置及施工方法用于解决现有技术中大吨位的地连墙只有一端受到牵引的力,那么其中间的位置会受到弯曲应力,导致地连墙在吊装过程中容易断裂的技术问题。

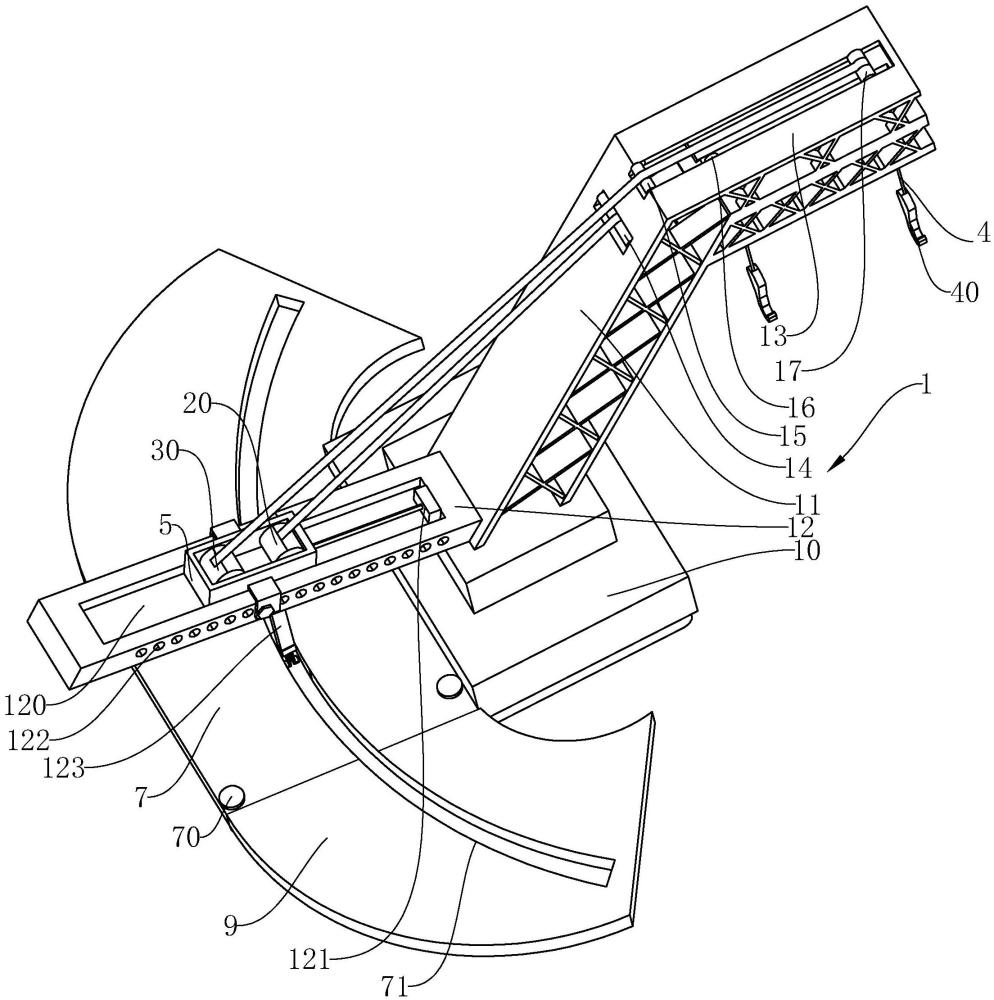

2、本技术上述目的是通过以下技术方案得以实现的:一种大吨位超长装配式地连墙构吊装装置,包括起重机,所述起重机包括主体、安装在主体上的吊臂以及安装在主体远离吊臂一侧的辅助臂,所述吊臂上端设有第一滑轮以及第二滑轮,所述吊臂顶端延伸出有第二支撑臂,所述第二支撑臂靠近吊臂的一端设有第三滑轮,所述第二支撑臂远离吊臂的一端设有第四滑轮,所述辅助臂上设有主动卷收器以及从动卷收器,所述主动卷收器以及从动卷收器上均设有拽引绳,所述主动卷收器的拽引绳绕着第一滑轮以及第三滑轮垂落于地面,所述从动卷收器的拽引绳绕着第二滑轮以及第四滑轮垂落于地面,所述拽引绳垂落于地面的一端设有吊钩,所述第一滑轮与第二滑轮不处于同一水平高度,所述第三滑轮与第四滑轮不处于同一水平高度。

3、通过采用上述技术方案,需要吊装地连墙时,通过将绕着第一滑轮以及第三滑轮的拽引绳的吊钩安装在地连墙的顶端上,然后再将绕着第二滑轮以及第四滑轮的拽引绳安装在地连墙的中部,然后启动主动卷收器以及从动卷收器,将地连墙吊起进行吊装,本发明将辅助臂设置在主体远离吊臂一侧使主动卷收器以及从动卷收器以杠杆的方式吊装地连墙,再通过滑轮的配合使拽引绳能够更加轻松的吊起地连墙,这样就解决了现有技术中大吨位的地连墙只有一端受到牵引的力,那么其中间的位置会受到弯曲应力,导致地连墙在吊装过程中容易断裂的技术问题,且通过一台起重机即可吊起地连墙的两个吊点,这样施工人员操作一台起重机就能够更加协调的控制起重机对地连墙进行吊装,第一滑轮与第二滑轮不处于同一水平高度以及第三滑轮与第四滑轮不处于同一水平高度可以防止吊臂上的拽引绳和第二支撑臂上的拽引绳纠缠在一起。

4、进一步的,所述辅助臂上设有箱体,所述主动卷收器以及从动卷收器设置在箱体内,所述主动卷收器包括位于箱体内一侧的主动卷收筒、转动连接于箱体的主动轴以及安装在主动轴一端的驱动电机,所述主动卷收筒固定连接在主动轴上,所述从动卷收器包括位于箱体内远离主动卷收筒一侧的从动卷收筒以及转动连接于箱体的从动轴,所述从动卷收筒固定连接在从动轴上,所述主动轴远离驱动电机的一端周边均设有主动齿轮,所述主动齿轮靠近从动轴的一侧设有齿轮齿数多于主动齿轮齿数一倍数量的驱动齿轮,所述驱动齿轮靠近从动轴的一侧设有齿轮齿数多于驱动齿轮齿数一倍数量的减速齿轮,所述从动轴靠近减速齿轮的一端的周边设有与减速齿轮齿数相同的从动齿轮,所述主动齿轮啮合驱动齿轮,所述驱动齿轮啮合减速齿轮,所述减速齿轮啮合从动齿轮,所述主动齿轮固定连接于主动轴,所述从动齿轮固定连接于从动轴,所述驱动齿轮以及减速齿轮均转动连接于箱体。

5、通过采用上述技术方案,虽然第二支撑臂、主动卷收器以及从动卷收器能够使施工人员能够更加协调的控制起重机对地连墙进行吊装,但是每次吊着地连墙顶端的吊点升高时都需要注意吊着地连墙中端的吊点跟随的距离,若是吊着地连墙中端的吊点一直跟随着吊着地连墙顶端的吊点升高那么地连墙永远达不到竖直的状态无法进行施工,若是吊着地连墙中端的吊点只有一开始跟随着吊着地连墙顶端的吊点升高,那么在地连墙被吊着地连墙顶端的吊点升高地连墙整体呈现出50度左右的状态时,吊着地连墙中端的吊点会失去对地连墙拉力使得地连墙中部受到弯曲应力,导致地连墙断裂,主动齿轮、驱动齿轮以及减速齿轮的设置就解决了这一技术问题,通过驱动电机驱动主动轴转动,转动的主动轴通过主动齿轮带动驱动齿轮转动,但是因为驱动齿轮的齿轮齿数多于主动齿轮齿数一倍数量,导致主动齿轮转动一圈驱动齿轮只会转动半圈,转动的驱动齿轮带动减速齿轮转动,但是因为减速齿轮的齿轮齿数多于驱动齿轮齿数一倍数量,导致驱动齿轮转动一圈减速齿轮只会转动半圈,转动的减速齿轮带动从动齿轮转动,这就导致主动轴每转四圈从动轴才会转一圈,因为主动轴的固定连接的主动卷收筒的拽引绳的吊点是地连墙的顶端,所述当地连墙的顶端被主动卷收筒拽引四圈的距离时,地连墙的中部才被卷收一圈的距离,这样就可以使得地连墙的两个吊点不会跟的太紧,也不会一直不跟随,使得地连墙在吊装过程中其中部的吊点一直能够受到拉力,且不影响最后地连墙的垂直,使的施工人员在两个吊点安装好后只需要启动驱动电机,优化了施工人员的操作方式,降低了施工人员出现事故的概率,提升了施工人员的使用体验。

6、进一步的,所述辅助臂上表面开设有滑槽,所述箱体通过滑槽滑动连接于辅助臂。

7、通过采用上述技术方案,虽然箱体、主动齿轮、从动齿轮、驱动齿轮以及减少齿轮的设置使的施工人员在两个吊点安装好后只需要启动驱动电机,优化了施工人员的操作方式,降低了施工人员出现事故的概率,提升了施工人员的使用体验,但是不同重量的地连墙需要使用不同的杠杆拉力来进行吊装,因为随着地连墙重量的增加,所需的杠杆拉力也会相应增加,这是因为更重的物体需要更大的力才能克服其重力并提升起来,箱体通过滑槽滑动连接于辅助臂就解决了这一技术问题,通过滑动箱体使箱体距离主体更远,这样箱体内的主动卷收器以及从动卷收器对吊装的地连墙施加的杠杆拉力就越大,这样就可以使主动卷收器以及从动卷收器适应不同重量的地连墙,提升了本发明的适用性以及实用性。

8、进一步的,所述滑槽靠近主体的一端设有驱动气缸,所述驱动气缸输出端固定连接在箱体靠近驱动气缸的一侧上。

9、通过采用上述技术方案,虽然箱体通过滑槽滑动连接于辅助臂能够使主动卷收器以及从动卷收器适应不同重量的地连墙,但是因为箱体内设置了主动卷收器以及从动卷收器,人力难以滑动箱体,驱动气缸的设置就解决了这一技术问题,通过驱动气缸就可以非常轻松的驱动箱体在辅助臂上滑动。

10、进一步的,所述辅助臂两侧开设有连接螺孔,所述箱体两侧设有倒l形的连接板,所述连接板上设有穿过连接板通过连接螺孔螺纹连接上辅助臂的连接螺栓。

11、通过采用上述技术方案,虽然驱动气缸可以非常轻松的驱动箱体在辅助臂上滑动,但是主动卷收器以及从动卷收器在吊装过程中箱体会承受非常大的力,这个力可能会通过驱动气缸的输出端作用在气缸上,这就导致驱动气缸容易被损坏,连接板以及连接螺栓的设置就解决了这一技术问题,在驱动气缸驱动箱体在辅助臂上完成滑动后,用连接螺栓穿过连接板螺纹连接上辅助臂,这样就可以固定住箱体,这样箱体承受的力就不会作用在驱动气缸的输出端上了。

12、进一步的,所述主体远离吊臂的一侧设有位于辅助臂下方且固定连接于主体的加强板,所述加强板是矩形的其四个角的位置均设有加强钉。

13、通过采用上述技术方案,虽然第二支撑臂、主动卷收器以及从动卷收器能够使施工人员能够更加协调的控制起重机对地连墙进行吊装,但是也导致了主体设有吊臂的一侧受的重力过大,在吊装过程中容易使得主体向设置了吊臂的一侧倾斜,导致主体侧翻,加强板以及加强钉的设置就解决了这一技术问题,在吊装前,先将加强钉穿过加强板钉入地面,然后再吊装地连墙,这样有了加强钉的固定在吊装过程主体就可以非常稳固的进行吊装。

14、进一步的,所述加强板位于辅助臂正下方的位置开设有贯通槽,所述辅助臂下方设有一端转动连接于辅助臂,另一端垂直伸向贯通槽的支撑杆,所述支撑杆靠近贯通槽的一端设有卡接装置。

15、通过采用上述技术方案,虽然加强板以及加强钉的设置能够使主体在吊装过程可以非常稳固的进行吊装,但是辅助臂承受的重力也不小,这就导致在吊装过程辅助臂会有向吊臂方向弯曲的风险,卡接装置以及贯通槽的设置就解决了这一技术问题,卡接装置通过贯通槽卡接住支撑杆,通过支撑杆给辅助臂提供一个支撑的力,当辅助臂向吊臂方向弯曲时卡接装置卡住加强板限制辅助臂向吊臂方向弯曲。

16、进一步的,所述卡接装置包括固定安装在支撑杆靠近贯通槽的一端的连接台、两个滑动连接于连接台的l形连接件以及依次穿过连接台和连接件的固定螺栓,两个所述连接件镜像设置在连接台的下方且通过贯通槽伸入到加强板的下方且其横向的一端的上表面抵接加强板的底面。

17、通过采用上述技术方案,是这样卡接住支撑杆的,通过滑动连接件使用连接件横向的一端的上表面大部分接触到加强板的底面,然后通过固定螺栓依次穿过连接台一侧、两个连接件以及连接台的另一侧将连接件的位置固定,这样当辅助臂向吊臂方向弯曲,连接件抵接住加强板的底面从而限制辅助臂向吊臂方向弯曲。

18、进一步的,所述加强板两侧设有固定连接在加强板上的弧形板,所述贯通槽是一个弧形槽,所述贯通槽延伸至弧形板上。

19、通过采用上述技术方案,虽然卡接装置能够限制辅助臂向吊臂方向弯曲,但是在吊装过程中辅助臂是要随着吊臂一起进行工作的,若是贯通槽是一个直槽就限制了辅助臂的转动,弧形板以及将贯通槽设置为一个弧形槽就解决了这一技术问题,贯通槽延伸至弧形板就可以使辅助臂沿着贯通槽转动,且转动过程中连接件始终抵接着加强板的底面或弧形板的底面,这样就解决了卡接装置与贯通槽限制辅助臂转动的技术问题,实现了提高了施工人员的使用体验的目的。

20、一种大吨位超长装配式地连墙构吊装施工方法,包括以下步骤:

21、s1、根据地连墙的重量调整箱体在辅助臂上的位置,然后通过连接板以及连接螺栓将箱体固定;

22、s2、在加强板的四个角的位置钉入加强钉使加强钉插入地面;

23、s3、然后滑动两个连接件使其横向的一端的上表面抵接加强板的底面,然后用固定螺栓依次穿过连接台一侧、两个连接件以及连接台的另一侧,将两个连接件的位置固定;

24、s4、将绕着第一滑轮和第三滑轮的拽引绳的吊钩安装在地连墙的顶端上,然后再将绕着第二滑轮和第四滑轮的拽引绳安装在地连墙的中部;

25、s5、启动驱动电机将地连墙吊起;

26、s6、通过主体控制吊臂将地连墙吊装到安装位置;

27、s7、将地连墙的中部的吊点拆卸下来,安装地连墙。

28、综上所述,本技术至少包括以下至少一种有益技术效果。

29、1、通过吊臂、辅助臂、第二支撑臂、主动卷收器、从动卷收器、第一滑轮、第二滑轮、第三滑轮、第四滑轮以及拽引绳的设置,实现了将绕着第一滑轮和第三滑轮的拽引绳的吊钩安装在地连墙的顶端上,然后再将绕着第二滑轮和第四滑轮的拽引绳安装在地连墙的中部,然后启动主动卷收器以及从动卷收器,使主动卷收器以及从动卷收器以杠杆的方式吊装地连墙,再通过滑轮的配合使拽引绳能够更加轻松的吊起地连墙,这样就解决了现有技术中大吨位的地连墙只有一端受到牵引的力,那么其中间的位置会受到弯曲应力,导致地连墙在吊装过程中容易断裂的技术问题,且通过一台起重机即可吊起地连墙的两个吊点,这样施工人员操作一台起重机就能够更加协调的控制起重机对地连墙进行吊装的目的。

30、2、通过箱体、主动卷收器、从动卷收器、主动齿轮、驱动电机、从动齿轮、驱动齿轮以及减速齿轮的设置,实现了通过驱动电机驱动主动轴转动,转动的主动轴通过主动齿轮带动驱动齿轮转动,但是因为驱动齿轮的齿轮齿数多于主动齿轮齿数一倍数量,导致主动齿轮转动一圈驱动齿轮只会转动半圈,转动的驱动齿轮带动减速齿轮转动,但是因为减速齿轮的齿轮齿数多于驱动齿轮齿数一倍数量,导致驱动齿轮转动一圈减速齿轮只会转动半圈,转动的减速齿轮带动从动齿轮转动,这就导致主动轴每转四圈从动轴才会转一圈,因为主动轴的固定连接的主动卷收筒的拽引绳的吊点是地连墙的顶端,所述当地连墙的顶端被主动卷收筒拽引四圈的距离时,地连墙的中部才被卷收一圈的距离,这样就可以使得地连墙的两个吊点不会跟的太紧,也不会一直不跟随,使得地连墙在吊装过程中其中部的吊点一直能够受到拉力,且不影响最后地连墙的垂直,使的施工人员在两个吊点安装好后只需要启动驱动电机,优化了施工人员的操作方式,降低了施工人员出现事故的概率,提升了施工人员的使用体验的目的

31、3、通过辅助臂、滑槽、箱体、主动卷收器、从动卷收器、驱动气缸、连接板以及连接螺栓的设置,实现了启动驱动气缸调整箱体在辅助臂上的位置,然后将连接螺栓穿过连接板螺纹连接上辅助臂将箱体固定,通过滑动箱体使箱体距离主体更远,这样箱体内的主动卷收器以及从动卷收器对吊装的地连墙施加的杠杆拉力就越大,这样就可以使主动卷收器以及从动卷收器适应不同重量的地连墙,提升了本发明的适用性以及实用性,且固定住箱体,可以使箱体承受的力不会作用在驱动气缸的输出端上,提升了驱动气缸的使用寿命的目的。

32、4、通过加强板、加强钉、支撑杆、卡接组件以及弧形板的设置,实现了在加强板的四个角的位置钉入加强钉使加强钉插入地面,然后滑动两个连接件使其横向的一端的上表面抵接加强板的底面,然后用固定螺栓依次穿过连接台一侧、两个连接件以及连接台的另一侧,将两个连接件的位置固定,使主体在吊装过程中可以非常稳固的进行吊装,且通过两个连接件的位置固定,将支撑杆卡接住,通过支撑杆给辅助臂提供一个支撑的力,当辅助臂向吊臂方向弯曲时连接件卡住加强板限制辅助臂向吊臂方向弯曲,提升了辅助臂的使用寿命且不影响辅助臂工作过程中的转动的目的。

- 还没有人留言评论。精彩留言会获得点赞!