一种动力电池模组堆叠生产设备的制作方法

本发明涉及电池模组的堆叠设备,特别涉及一种动力电池模组堆叠生产设备。

背景技术:

1、相关技术中,电池模组的堆叠通常以侧边为基准,将电芯依次堆叠,以使多个电芯并排设置形成单排电池模组。现有的电池模组堆叠一般只能实现单排电池列的堆叠,而当需要将多排电池列进行堆叠时则不能在同一个生产线上实现,导致多排电池列的电池模组堆叠需要多台设备来完成。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种动力电池模组堆叠生产设备。

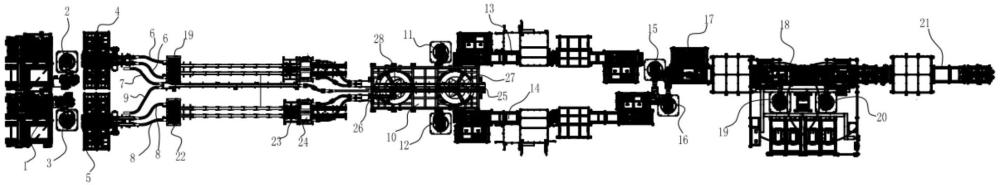

2、本发明的目的通过下述技术方案实现:一种动力电池模组堆叠生产设备,其特征在于,包括供料机构、第一上料机械手、第二上料机械手、第一进料弹夹机构、第二进料弹夹机构、两条第一主输送线、一条第一副输送线、两条第二主输送线、一条第二副输送线、单排电池模组堆叠机构、第一转运机械手、第二转运机械手、第一单排模组输送线、第二单排模组输送线、第一单排模组搬运机械手、第二单排模组搬运机械手、多排电池模组堆叠机构、贴绝缘片输送线、第一贴绝缘片机械手、第二贴绝缘片机械手和下料检测输送线;

3、两条所述第一主输送线和两条所述第二主输送线上均设有第一翻转机构、贴胶机构和第二翻转机构,所述第一翻转机构将侧立状态的电池翻转至水平状态,所述贴胶机构将胶纸贴在电池的平面上,所述第二翻转机构将水平状态的电池翻转至侧立状态,所述第一副输送线和所述第二副输送线输送的电池保持侧立状态输送至所述单排电池模组堆叠机构的取料位置,两条所述第一主输送线的出料端均连接在第一取料工位,两条所述第二主输送线的出料端均连接在第二取料工位,所述单排电池模组堆叠机构的上方设有第一蜘蛛手机器人和第二蜘蛛手机器人,所述单排电池模组堆叠机构包括两个第一堆叠机构和两个第二堆叠机构,所述第一蜘蛛手机器人交替的从第一取料工位和取料位置进行取料、并放置在第一堆叠机构处进行堆叠,所述第二蜘蛛手机器人交替的从第二取料工位和取料位置进行取料、并放置在所述第二堆叠机构进行堆叠,所述第一堆叠机构堆叠完成的单排电池模组由所述第一转运机械手搬运至所述第一单排模组输送线上,所述第二堆叠机构堆叠完成的单排电池模组由所述第二转运机械手搬运至所述第二单排模组输送线上。

4、作为本发明动力电池模组堆叠生产设备的一种改进,所述第一单排模组输送线和所述第二单排模组输送线上均设有人工检修工位和侧贴胶机构,所述人工检修工位通过人工检查单排电池模组的外观是否存在缺陷,所述侧贴胶机构将胶纸贴在单排电池模组的一侧,单排电池模组贴胶完成后输送至机械手取料位置,所述第一单排模组搬运机械手从所述第一单排模组输送线的机械手取料位置取单排电池模组并放置在所述多排电池模组堆叠机构上,所述第二单排模组搬运机械手从所述第二单排模组输送线的机械手取料位置取单排电池模组并放置在所述多排电池模组堆叠机构上,所述多排电池模组堆叠机构将搬运的多个单排电池模组进行加压堆叠,堆叠完成的多排电池模组输送至所述贴绝缘片输送线,所述第一贴绝缘片机械手从绝缘片供料托盘上取绝缘片、并通过撕膜机构撕掉离型膜后将绝缘片粘贴在多排电池模组的一端,所述第二贴绝缘片机械手从绝缘片供料托盘上取绝缘片、并通过撕膜机构撕掉离型膜后将绝缘片粘贴在多排电池模组的另一端,贴完绝缘片的多排电池模组输送至所述下料检测输送线,所述下料检测输送线对多排电池模组进行长宽高尺寸检测。

5、作为本发明动力电池模组堆叠生产设备的一种改进,所述第一上料机械手从所述供料机构取多个电池放置在所述第一进料弹夹机构上储存,所述第二上料机械手从所述供料机构取多个电池放置在所述第二进料弹夹机构上储存,所述第一进料弹夹机构和所述第二进料弹夹机构上均设有四个进料弹夹,每两个所述进料弹夹供应电池给一条主输送线,所述第一副输送线输送的电池由其中一条第一主输送线提供,所述第二副输送线输送的电池由其中一条第二主输送线提供;

6、所述第一进料弹夹机构和所述第二进料弹夹机构上均设有两个ocv检测机构,一个所述ocv检测机构检测其中两个进料弹夹输送的电池,另一个所述ocv检测机构检测另外两个进料弹夹输送的电池,每个所述进料弹夹的一侧均设有推料机构,所述推料机构将所述进料弹夹上的电池单个推入主输送线上。

7、作为本发明动力电池模组堆叠生产设备的一种改进,所述进料弹夹包括电池堆叠轨道,所述电池堆叠轨道上设有推送滑板,所述电池堆叠轨道的下方设有推送伺服模组,所述推送滑板由所述推送伺服模组控制在所述电池堆叠轨道上移动;所述推送伺服模组包括模组型材,所述模组型材上设有推送丝杆和推送伺服电机,所述推送丝杆的一端设有从动同步带轮,所述推送伺服电机的输出轴上设有主动同步带轮,所述主动同步带轮通过同步带与所述从动同步带轮联动;

8、所述推料机构每推出一个电池,所述推送伺服模组控制所述推送滑板移动一个电池的距离;

9、所述推料机构包括横移滑板,所述横移滑板通过滑轨和滑块连接在所述机架上,所述横移滑板上设有推料气缸,所述推料气缸的活塞杆端设有推料滑板,所述推料滑板的一端设有推板,所述推料滑板通过滑轨和滑块连接在所述横移滑板上,所述横移滑板由横移驱动伺服模组控制移动,所述横移驱动伺服模组安装在所述机架上;所述横移驱动伺服模组包括横移驱动伺服电机和横移传动丝杆,所述横移传动丝杆的一端设有从动带轮,所述从动带轮通过传动带连接主动带轮,所述主动带轮设置在横移驱动伺服模组的输出轴上

10、所述ocv检测机构包括x轴伺服驱动模组和z轴伺服模组,所述x轴伺服驱动模组控制所述z轴伺服模组的移动,所述z轴伺服模组控制ocv测试仪移动;所述x轴伺服驱动模组能够控制所述ocv测试仪在两个所述进料弹夹之间交替测试电池。

11、作为本发明动力电池模组堆叠生产设备的一种改进,所述第一堆叠机构和所述第二堆叠机构均由横移伺服模组控制移动,位于同一侧的第一堆叠机构和所述第二堆叠机构之间设有下料工位,所述横移伺服模组能够控制所述第一堆叠机构或所述第二堆叠机构移动至所述下料工位;

12、所述第一堆叠机构和所述第二堆叠机构均包括横移滑板,所述横移滑板上设有挤压工装,所述挤压工装包括y轴伺服驱动和支撑台,所述y轴伺服驱动带动所述支撑台移动,所述支撑台上设有堆叠平台和x轴伺服驱动,所述x轴伺服驱动控制一活动挤压板移动,所述堆叠平台上设有移动滑槽,所述活动挤压板能够沿着所述移动滑槽移动,所述堆叠平台的一端设有固定挤压板,所述固定挤压板与所述活动挤压板共同挤压电池模组。

13、作为本发明动力电池模组堆叠生产设备的一种改进,所述y轴伺服驱动包括y轴驱动伺服电机和y轴传动丝杆,所述y轴驱动伺服电机通过同步轮和同步带带动所述y轴传动丝杆传动,所述y轴传动丝杆通过丝杆螺母与所述支撑台的底部连接;

14、所述x轴伺服驱动包括x轴伺服电机和x轴传动丝杆,所述x轴伺服电机通过联轴器与所述x轴传动丝杆连接,所述x轴传动丝杆通过丝杆螺母与所述活动挤压板连接;

15、横移伺服模组包括横移伺服电机和底板,所述横移伺服电机的输出轴上设有主动齿轮,所述横移伺服电机安装在所述横移滑板上,所述底板上设有齿条,所述主动齿轮与所述齿条啮合传动,所述横移滑板通过滑轨和滑块连接在所述底板上。

16、作为本发明动力电池模组堆叠生产设备的一种改进,所述多排电池模组堆叠机构包括支架和堆叠平台,所述支架的左右两侧分别设有升降板,两个所述升降板上均设有第一挤压机构,所述支架的前后两侧均设有固定安装板,两个所述固定安装板上均设有第二挤压机构,所述支架的上端设有顶部安装板,所述顶部安装板上设有上挤压机构,所述上挤压机构控制一上挤压板升降,所述上挤压板位于所述堆叠平台的上方,一个所述第一挤压机构位于所述堆叠平台的左侧、另一个所述第一挤压机构位于所述堆叠平台的右侧,一个所述第二挤压机构位于所述堆叠平台的前侧、另一个所述第二挤压机构位于所述堆叠平台的后侧。

17、作为本发明动力电池模组堆叠生产设备的一种改进,所述升降板通过第一升降伺服电机控制升降,所述第一升降伺服电机安装在所述支架上,所述第一升降伺服电机通过第一升降丝杆带动所述升降板升降移动,所述升降板通过滑轨和滑块连接在所述支架上;

18、所述第一挤压机构包括第一安装型材和挤压支架,所述第一安装型材上设有第一传动丝杆,所述第一传动丝杆的一端设有同步带轮,所述第一安装型材的一端设有第一电机安装支架,所述第一电机安装支架上设有第一伺服电机,所述第一伺服电机的输出轴上设有主动同步带轮,所述主动同步带轮通过同步带与所述同步带轮联动,所述第一传动丝杆通过丝杆螺母与所述挤压支架连接,所述挤压支架的端部设有第一挤压板,所述挤压支架的两侧通过滑轨和滑块连接在所述升降板上。

19、作为本发明动力电池模组堆叠生产设备的一种改进,所述第二挤压机构包括第二安装型材和第二挤压支架,所述第二安装型材上设有第二传动丝杆,所述第二传动丝杆的一端设有同步带轮,所述第二安装型材的一端设有第二电机安装支架,所述第二电机安装支架上设有第二伺服电机,所述第二伺服电机的输出轴上设有主动同步带轮,所述主动同步带轮通过同步带与所述同步带轮联动,所述第二传动丝杆通过丝杆螺母与所述第二挤压支架连接,所述第二挤压支架的端部设有第二挤压板。

20、作为本发明动力电池模组堆叠生产设备的一种改进,所述上挤压机构包括第二升降伺服电机,所述第二升降伺服电机通过第二升降丝杆带动所述上挤压板升降,所述上挤压板上间隔设有多个导杆,每根所述导杆通过导套滑动连接在所述顶部安装板上。

21、本发明的有益效果在于:本发明能够在同一个流水线上实现单排电池模组的堆叠和多排电池模组的堆叠,全自动流水线堆叠,单排电池模组堆叠具有多个工位进行堆叠,双线单排电池模组同时堆叠,单排电池模组堆叠完成后直接进入多排电池模组堆叠,中间不用人工转运,堆叠效率高。

- 还没有人留言评论。精彩留言会获得点赞!