液压阀多行程操作杆及随车起重机油门联动操作系统的制作方法

本技术涉及随车起重机,具体涉及一种液压阀多行程操作杆及随车起重机油门联动操作系统。

背景技术:

1、随车起重机是一种车载起重设备,包括车辆以及安装于车辆、并与车辆的动力系统联动的起重设备。随车起重机上通过设置位于车体驾驶室外的操作系统来操作随车起重机。

2、现有技术中,操作系统一般布置于车体的两侧,并通过操作连杆进行连接,以实现两侧操作杆的动作联动,从而方便操作员在两侧均能够操作随车起重机进行动作。其中,操作系统依靠调节阀芯来控制液压流量的方式进行动作快慢的调节,并且当阀芯行程达到最大后,若想以更快的速度动作,则需要在驾驶室内调节油门,增大发动机转速后,再通过操作系统进行动作操作。

3、然而,由于随车起重机在作业过程中,操作人员需要频繁的改变油门及液压阀阀芯的状态来完成操作,由于油门的调节位置和动作操作位置不在同一处,按需调节比较困难,或者需要多位操作人员配合操作,操作量大,使用不便并且容易出错。

技术实现思路

1、有鉴于此,本实用新型提供了一种液压阀多行程操作杆及随车起重机油门联动操作系统,以使操作人员不仅能够通过同一个操作手柄对作业设备进行操作,还可以实现对油门和阀芯的异步调节,简化了操作并提升了效率,十分方便快捷。

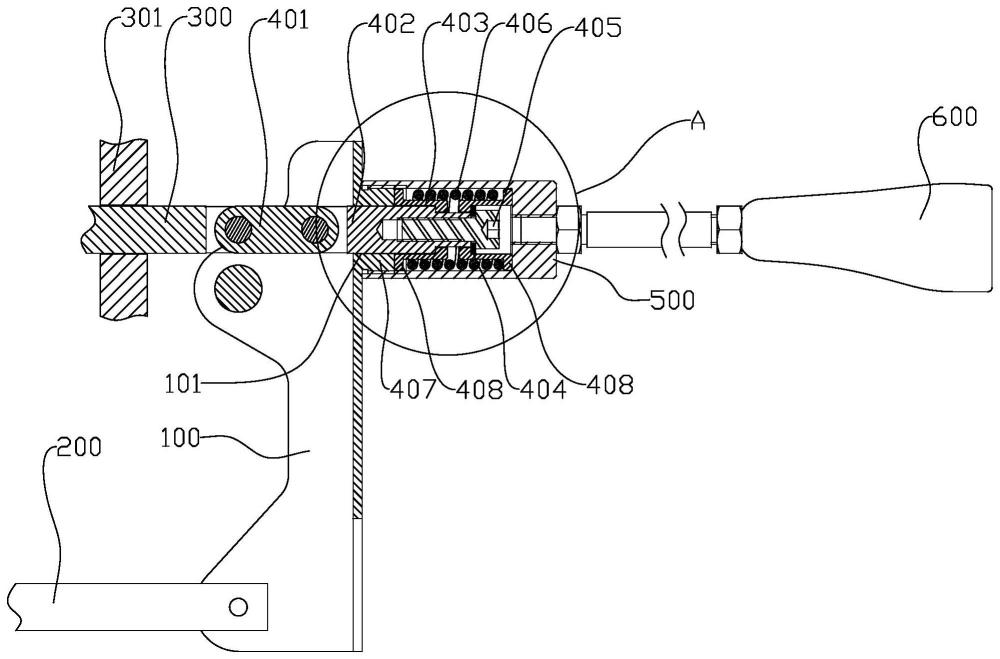

2、第一方面,本实用新型提供了一种液压阀多行程操作杆,包括:联动座,适于铰接于随车起重机油门联动操作系统的支架上,所述联动座上设有连接孔,并铰接有操作连杆;连接杆,所述连接杆的一端穿入所述连接孔中并能够随所述联动座同步转动;传动板,所述传动板的一端与所述连接杆铰接,另一端与随车起重机油门联动操作系统的阀芯铰接;联动调节机构,设于所述联动座上并与所述连接杆连接,适于在所述阀芯到达行程极限的情况下调节所述连接杆与所述联动座的相对位置。

3、有益效果:通过铰接在随车起重机油门联动操作系统支架上的联动座的转动可以同步带动阀芯和操作连杆动作,能够在第一段行程调节液压阀开口大小,并在第二段行程中,液压阀保持最大开口的同时继续转动联动座可以调节油门增大发动机转速,进而加快起重机的动作速度,并且实现对液压阀和油门的异步调节。在操作人员通过操作手柄等结构转动联动座时,液压阀驱动作业设备首先进行动作,此时操作连杆随之运动但并未触发油门动作,当液压阀的阀芯行程达到最大后,联动座继续转动时,联动调节机构调整连接杆与联动座的相对位置,使阀芯保持不动的情况下,联动座通过调节操作连杆,从而带动油门操作系统上的油门操作柄运动,进而对油门进行调节。操作人员通过对同一个操作手柄进行操作来实现作业动作,无需往返于车辆两侧和驾驶室之间分别对阀芯和油门进行操作,也无需多位操作人员配合操作,减少了操作人员的工作量,并降低了出错的可能性。同时通过设置两端分别与连接杆和阀芯铰接的传动板,在联动座转动时,传动板代替连接杆或阀芯发生偏转,并将偏转运动转化为阀芯的直线运动,由于无需连接杆发生微量偏转来适配传动动作,从而使连接杆与连接孔的配合可以更加紧密,进而降低了由于连接杆与连接孔间隙过大导致的联动座抖动,也就降低了与联动座相连的操作手柄等结构的抖动,提升了操作人员的操作体验,另外,通过传动板的设置,降低了结构所需的装配精度,有效提升产能。

4、在一种可选的实施方式中,所述传动板呈腰型,所述传动板的两端分别通过销轴与所述连接杆和所述阀芯铰接。

5、有益效果:由于传动板设置成腰型,并且通过销轴与连接杆或阀芯铰接,整体结构简单,易于装配,并且腰型的传动板体积较小,不容易与其他结构发生运动干涉。

6、在一种可选的实施方式中,所述连接孔为非圆形孔,所述连接杆的横截面为非圆面,所述连接孔与所述连接杆相匹配连接。

7、有益效果:通过将连接孔设置为非圆形孔,例如将连接孔设置为腰形孔等,在连接孔与连接杆配合的情况下,有效的阻止连接杆与联动座之间的相对转动,进而避免连接杆带动阀芯转动导致的机构卡滞,提升了结构的可靠性。

8、在一种可选的实施方式中,所述联动座上设有连接凸台,所述连接孔贯穿所述连接凸台,所述连接凸台上固定套接有套筒,所述联动调节机构位于所述套筒内。

9、有益效果:通过设置凸台便于连接套筒,并且便于加强连接孔对连接杆的限位,进一步减少联动座的抖动。另外,套筒能够对其内部的联动调节机构进行保护,起到防水、防尘、防碰撞及异物进入的效果,并且能够使结构更加美观。

10、在一种可选的实施方式中,所述联动调节机构包括第一隔套、第二隔套、连接钉和弹簧,所述第一隔套和所述第二隔套间隔套设在所述连接杆上,所述连接钉螺纹连接于所述连接杆的端部,所述连接钉位于所述第二隔套内侧并适于在所述连接杆被所述传动板拉出的情况下,拉动所述第二隔套压缩所述弹簧,所述连接钉与所述第二隔套之间设有垫片;所述连接杆的周向侧壁上具有凸缘,所述凸缘与所述第一隔套远离所述第二隔套的一侧抵接,适于在所述连接杆被所述传动板压入的情况下,推动所述第一隔套压缩所述弹簧,所述弹簧位于所述第一隔套与所述第二隔套之间。

11、有益效果:通过设置连接钉,便于将第一隔套和第二隔套套接安装在连接杆上,弹簧设置在第一隔套和第二隔套之间,在弹簧和联动座的限位下,第一隔套与联动座和连接杆分别抵接,而第二隔套与连接钉处的垫片和套筒分别抵接。当联动座从阀芯处于中间位置的初始位置开始转动时,联动座首先带动阀芯进行动作,此时阀芯位置发生变化,操作连杆随之运动但未达到触发油门的位置;在阀芯位置达到阀芯行程最大值的情况下,继续转动联动座时,连接杆带动第二隔套压缩弹簧,使第二隔套向第一隔套靠拢;或者连接杆通过凸缘推动第一隔套压缩弹簧,再配合套筒对第二隔套限位,使第一隔套向第二隔套靠拢,实现了连接杆与联动座的相对位移,从而避免对联动座的继续转动造成干涉,此时操作连杆可以继续被驱动并调节油门,对发动机的转速进行调节,使操作人员不仅能够通过同一个操作手柄对作业设备进行操作,还可以实现对油门和阀芯的异步调节,十分方便快捷。

12、在一种可选的实施方式中,所述第一隔套和所述第二隔套上均具有限位凸缘,所述限位凸缘分别位于所述第一隔套和所述第二隔套相互远离的端部,所述弹簧分别与两个所述限位凸缘抵接。

13、有益效果:通过设置限位凸缘,便于第一隔套和第二隔套与弹簧抵接,并且提升了弹簧的安装空间,使弹簧部件的选择具有更大的可选范围。在降低了装配难度的同时,也降低了弹簧错位导致结构失效的可能性,从而提升了结构可靠程度。

14、在一种可选的实施方式中,所述联动座通过销轴与随车起重机油门联动操作系统的支架铰接,所述套筒远离所述连接凸台的端部可拆卸连接有操作手柄。

15、有益效果:通过操作手柄与套筒的可拆卸连接,便于操作手柄的检修和更换操作,操作手柄设置在套筒的顶端形成省力力臂更长的杠杆结构,便于操作。同时联动座通过销轴与支架铰接,结构简单,便于装配和检修。

16、第二方面,本实用新型还提供了一种随车起重机油门联动操作系统,包括:支架;液压阀,包括阀体和阀芯,所述阀体和所述阀芯沿轴向滑动配合;油门操作柄,适于对油门进行调节;上述的液压阀多行程操作杆,所述联动座与所述支架铰接,所述操作连杆与所述油门操作柄传动连接。

17、有益效果:通过在随车起重机油门联动操作系统上设置液压阀多行程操作杆,从而在操作人员对随车起重机油门联动操作系统进行操作时,可以通过同一个操作手柄等操作结构,调节相应的液压阀以及发动机转速,有效的降低了操作人员的操作频率和复杂程度,避免操作人员需要频繁往返于车体的两侧,提升工作效率,并且降低操作人员疲劳、提高工作效率。另外,通过传动板的设置有效的减少了连接杆与连接孔之间的间隙,减少了联动座及联动座上的操作手柄等结构随着随车起重机油门联动操作系统的振动而抖动的情况,提升了操作体验并降低了误操作的可能性。

18、在一种可选的实施方式中,所述阀体内具有对所述阀芯进行限位的限位弹性件,所述限位弹性件的弹力小于所述弹簧的弹力。

19、有益效果:通过使限位弹性件的弹力小于弹簧的弹力,从而在联动座转动的过程中,首先由限位弹性件发生形变使阀芯动作,待阀芯到达行程极限后,再由弹簧发生形变,使第一隔套与第二隔套相对动作,进而使结构的运动状态是单一、确定的,使装置的功能更加稳定、可靠。

20、在一种可选的实施方式中,所述联动座具有第一位置、第二位置和第三位置,在所述联动座位于所述第一位置的情况下,所述阀芯和所述油门均处于初始位置,在所述联动座转动至所述第二位置的情况下,所述阀芯运动至最大行程位置,在所述联动座转动至所述第三位置的情况下,所述阀芯和所述油门均处于最大行程位置,所述第二位置位于所述第一位置和所述第三位置之间。

21、有益效果:由于联动座具有第一位置、第二位置和第三位置,使随车起重机油门联动操作系统的操作逻辑更加清晰,联动座位于第一位置至第二位置之间时,对阀芯进行操作,联动座到达第二位置后,阀芯位置到达极限而使液压阀状态保持不变,因此联动座位于第二位置与第三位置之间时,阀芯保持不变而单独调节发动机转速。

- 还没有人留言评论。精彩留言会获得点赞!