电池电芯预焊生产环线及电池生产系统的制作方法

本技术涉及电池自动化生产设备,尤其是涉及一种电池电芯预焊生产环线及电池生产系统。

背景技术:

1、随着电子设备长足发展,方壳刀片电池的市场需求量剧增,行业内高速产线大多都是通过堆叠更多的工位来实现高产能的,同时工位之间产品的转运已然成为设备的瓶颈,同时设备占地面积大,工位工站多而且分布密集,维护检修不方便,如何解决上述技术问题,以提高方壳刀片电池生产线的产能,成为本领域亟待解决的问题。

2、并且,现今方壳刀片电池产线因其装配工序要多,使得产线流程距离较长,导致装配治具的回流比较困难,现今的治具回流通常包括两种方式,一种方式双层传送线的方式,即,在生产传送线的上层/下层布置一条与生产传送线等长的治具回流线,治具通过升降设备或者机械手在生产传送线和治具回流线两者的端部实现循环,然而,该种方式,治具回流路径较长,在回流过程中出现故障几率较高;另一种方式是环线传送的方式,即生产传送线和治具回流线两者围设形成闭环传送线,该种方式治具回流线传送距离能够大幅缩短,但是该闭环传送线占用空间较大,且生产传送线各工位上下料,需要绕行闭环传送线,影响生产效率。

技术实现思路

1、本技术的目的在于提供一种电池电芯预焊生产环线及电池生产系统,以在一定程度上解决现有技术中存在的方壳刀片电池生产线的产能亟待提高、治具通过双层传送线的方式传送,治具回流路径较长,在回流过程中出现故障几率较高以及治具通过环线传送的方式传送,闭环传送线占用空间较大,且生产传送线各工位上下料,需要绕行闭环传送线,影响生产效率的技术问题。

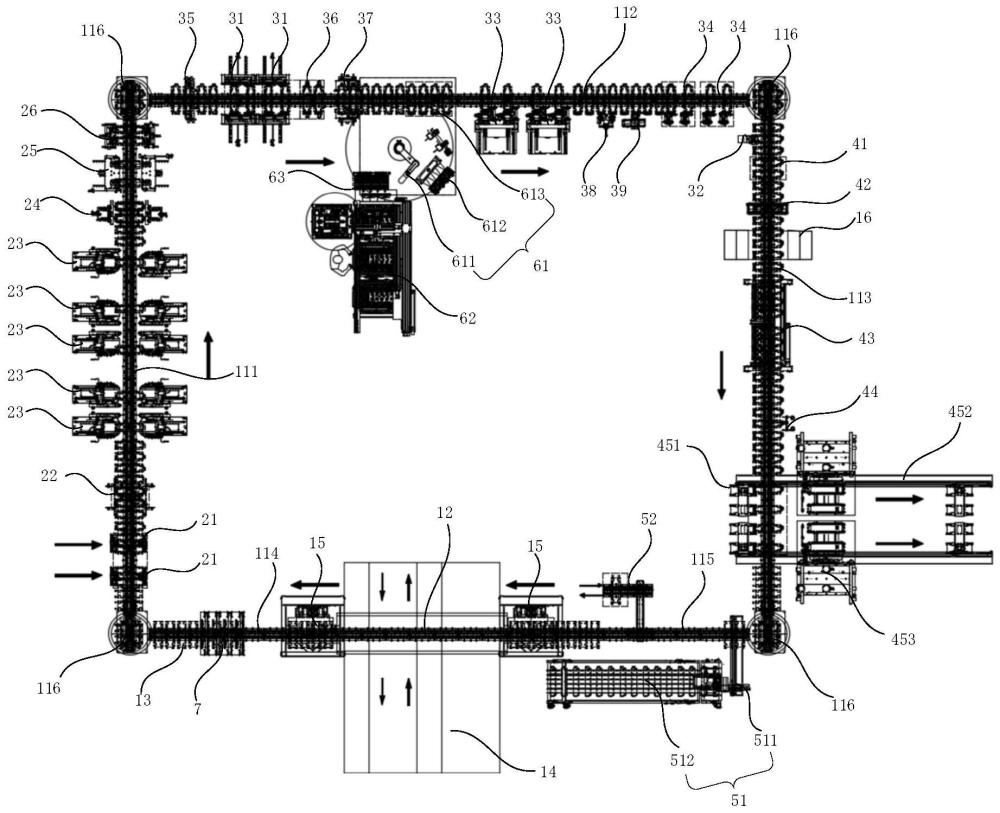

2、根据本技术的第一方面提供一种电池电芯预焊生产环线,包括磁悬浮运输环线、上料机组、极耳整形机组、预焊机组和下料机组;

3、所述磁悬浮运输环线包括第一传送线体、第二传送线体和至少两个提升部,所述第二传送线体的设置高度高于所述第一传送线体,所述第二传送线体的两端分别经由所述提升部与所述第一传送线体的两端连接,以使得所述第一传送线体和所述第二传送线体两者围设形成封闭传送线,且所述封闭传送线的位于所述第二传送线体的下方的位置形成能够进入所述封闭传送线围设的空间的内部的上料通道;

4、所述封闭传送线能够将待加工电芯在所述上料机组、所述极耳整形机组、所述预焊机组和所述下料机组四者之间依次传送。

5、优选地,所述磁悬浮运输环线还包括用于承载所述待加工电芯的动子;

6、在垂直于所述封闭传送线的传送方向上,所述动子的尺寸大于所述封闭传送线的线体宽度,以使得所述动子的两端均超出所述封闭传送线的线体;

7、在所述待加工电芯设置于所述动子的状态下,所述待加工电芯的正极和负极两者在垂直于所述封闭传送线的传送方向上相对设置。

8、优选地,所述上料机组包括上料装置,所述上料装置包括抓取部和至少两个捋极耳部,所述抓取部用于将待加工电芯抓取至所述封闭传送线上,所述捋极耳部设置于所述封闭传送线的线体的两侧,以用于整理所述封闭传送线上的待加工电芯的极耳。

9、优选地,所述极耳整形机组设置于所述上料机组的下游,所述极耳整形机组包括极耳焊接装置,用于将所述待加工电芯的极耳进行焊接固定。

10、优选地,所述极耳焊接装置的数量为多个,多个所述极耳焊接装置沿所述封闭传送线的传送方向依次设置,其中,多个所述极耳焊接装置中的至少一个为备用极耳焊接装置;

11、和/或,所述极耳整形机组还包括:

12、第一视觉检测部,设置于所述上料机组与所述极耳焊接装置之间,以用于检测待加工电芯的极耳和隔膜的翻折情况;

13、第一压平装置,设置于多个所述极耳焊接装置的整体的下游,以将待加工电芯的极耳进行平整整形;

14、剪裁装置,设置于所述第一压平装置的下游,以将平整整形的所述待加工电芯的极耳进行剪裁;

15、第一除尘装置,设置于所述剪裁装置的下游,用于去除所述待加工电芯的剪裁粉尘。

16、优选地,所述预焊机组设置于所述极耳整形机组的下游,所述预焊机组包括:

17、第一贴胶装置,设置于所述极耳整形机组的下游,用于在所述待加工电芯的靠近所述封闭传送线的端部贴设第一绝缘胶;

18、盖板储料装置,设置有缓存空间,用于储存盖板;

19、盖板上料装置,设置于所述第一贴胶装置的下游,以将所述盖板储料装置内的盖板抓取至所述封闭传送线的对应位置;

20、盖板预焊装置,设置于所述盖板上料装置的下游,用于将待加工电芯的极耳与所述盖板焊接;

21、第二贴胶装置,设置于所述盖板预焊装置的下游,以在所述待加工电芯与所述盖板两者的焊缝上覆盖第二绝缘胶。

22、优选地,所述第一贴胶装置的数量为多个,多个所述第一贴胶装置沿所述封闭传送线的传送方向依次设置,其中,多个所述第一贴胶装置中的至少一个为备用第一贴胶装置;

23、和/或,所述第二贴胶装置的数量为多个,多个所述第二贴胶装置沿所述封闭传送线的传送方向依次设置,其中,多个所述第二贴胶装置中的至少一个为备用第二贴胶装置;

24、和/或,所述盖板储料装置设置于所述封闭传送线围设的空间的内部,所述上料通道能够连通至所述盖板储料装置;

25、和/或,所述预焊机组还包括:

26、第二视觉检测部,设置于所述极耳整形机组和所述第一贴胶装置之间,用于检测所述待加工电芯的极耳剪裁情况;

27、第二压平装置,设置于所述第一贴胶装置和所述盖板上料装置之间,用于压平所述第一绝缘胶,使得所述第一绝缘胶平整贴合与所述待加工电芯;

28、第三视觉检测部,设置于所述第二压平装置和所述盖板上料装置之间,用于检测所述第一绝缘胶贴附质量;

29、第一流出工位,包括不良品存储部和机械手,所述第一流出工位设置于所述第三视觉检测部的下游,且设置于所述盖板储料装置的一侧,以将所述第一流出工位上游的不良品移出所述封闭传送线;

30、第二除尘装置,设置于所述盖板预焊装置和所述第二贴胶装置之间,用于除去待加工电芯的加工粉尘;

31、轮廓仪检测,设置于所述第二除尘装置和所述第二贴胶装置之间,用于检测所述待加工电芯与所述盖板两者的焊缝质量;

32、第四视觉检测,设置于所述第二贴胶装置下游,用于检测第二绝缘胶的贴附质量。

33、优选地,所述下料机组包括:

34、第三除尘装置,设置于所述预焊机组的下游,用于待加工电芯的上表面除尘;

35、第五视觉检测部,设置于所述第三除尘装置的下游,用于待加工电芯的上表面质量检测;

36、下表面除尘检测工位,包括提升抓手、第四除尘装置和第六视觉检测,流入所述下表面除尘检测工位内的所述待加工电芯能够被所述提升抓手抬升至脱离动子,此时所述第四除尘装置和第六视觉检测依次对所述待加工电芯的下表面进行除尘和质量检测,待完成后,所述提升抓手将所述待加工电芯放回对应动子;

37、下料流出装置,用于放置和/或转运合格的所述待加工电芯;

38、下料抓取装置,将合格的所述待加工电芯抓取至所述流出装置。

39、优选地,所述第一传送线体包括依次连接的第一治具回流段、上料段、预焊段、下料段和第二治具回流段;

40、所述上料机组、所述极耳整形机组设置于所述上料段,所述预焊机组设置于所述预焊段,所述下料机组设置于所述下料段,所述第二传送线体连接所述第一治具回流段的远离所述上料段的一端和所述第二治具回流段的远离下料段的一端;

41、和/或,所述第一治具回流段、所述上料段、所述预焊段、所述下料段和所述第二治具回流段五者的传送方向均为直线,所述第一传送线体还包括转向部,所述第一治具回流段与所述上料段之间、所述上料段与所述预焊段之间、所述预焊段和所述下料段以及所述下料段和所述第二治具回流段之间均经由所述转向部连接;

42、和/或,所述第一治具回流段还设置有第五除尘装置,以用于动子除尘;

43、和/或,所述第二治具回流段还设置有第二流出工位,以用于流出工位,以将所述第二流出工位上游的不良品移出所述封闭传送线。

44、根据本技术的第二方面提供一种电池生产系统,包括上述任一技术方案所述的电池电芯预焊生产环线,因而,具有该电池电芯预焊生产环线的全部有益技术效果,在此,不再赘述。

45、与现有技术相比,本技术的有益效果为:

46、本技术提供的电池电芯预焊生产环线,一方面,通过磁悬浮运输环线的传送方式代替传统传送带传送的,流水线动子治具运输加工一体化设计,利用磁悬浮系统的高柔性、智能化、模块化、高速、高加速度等特性,有效地提高了电池装配线的各工位之间的传送效率;另一方面,通过将第二传送线体设置高度高于第一传送线体,且使得第一传送线体的两端分别经由提升部与第二线体的两端连接,以使得第一传送线体和第二传送线体两者围设形成封闭传送线,且封闭传送线的位于第二传送线体的下方的位置形成能够进入所述封闭传送线围设的空间的内部的上料通道,如此,在动子将代加工电芯依次经过上料机组、极耳整形机组、预焊机组和下料机组后,该动子能够经由该封闭传送线的再次传送至上料机组所在的位置,以实现动子的循环,相较于现有的双层传送线的传送方式,动子回流传送的距离大幅缩短,有效降低了动子回流的故障率,并且通过上述上料通道,能够便于人员/物料进入封闭传送线围设的空间的内部,不仅能够利用该封闭传送线围设的空间的内部存储物料,提高电池电芯预焊生产环线的空间利用率,而且便于各工位上下料,缩短上下料路径。

47、为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!