一次性可撕毛巾卷的自动化预塑封包装设备的制作方法

本技术涉及一种毛巾布的包装设备,尤其涉及一种一次性可撕毛巾卷的自动化塑封包装设备,可提高毛巾卷的包装效率。

背景技术:

1、毛巾卷的包装形式通常指的是将毛巾卷成一定的形状后,用包装材料进行封装,以便于储存、运输和销售。以下是几种常见的毛巾卷包装形式:卷筒式包装:毛巾被卷成圆筒形,两端可以是开放式的,也可以是封闭的。这种包装形式简单,便于堆叠和存储。塑封包装:毛巾卷被卷成圆筒形后,使用塑料膜进行封装,并通过热封或收缩膜技术将包装材料固定在毛巾上,形成密封的包装。

2、公告号为cn219545268u的卷筒式纤维纺织布的包装设备,包括第一筒体和第二筒体,第一内腔呈喇叭状,第二内腔呈圆柱状,第一内腔和第二内腔相对接形成压缩通道;卷筒式纤维纺织布经过压缩通道装入套设在第二筒体前端的筒状塑料膜,卷筒式纤维纺织布的两端面均位于对应侧的所述筒状塑料膜的端部内;热风装置将热空气吹向筒状塑料膜的两端部,使筒状塑料膜两端部分别收缩在卷筒式纺织布的端面形成收缩边。

3、该设备公开了毛巾布的塑封包装设备,但是毛巾布的进料和筒状塑料膜的套装均通过人工完成,生产效率低,清洁度和安全性难以得到保障。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种可自动落料的一次性可撕毛巾卷的自动化塑封包装设备,设备能够实现毛巾卷的自动化快速包装,减少了人工操作的繁琐和误差。

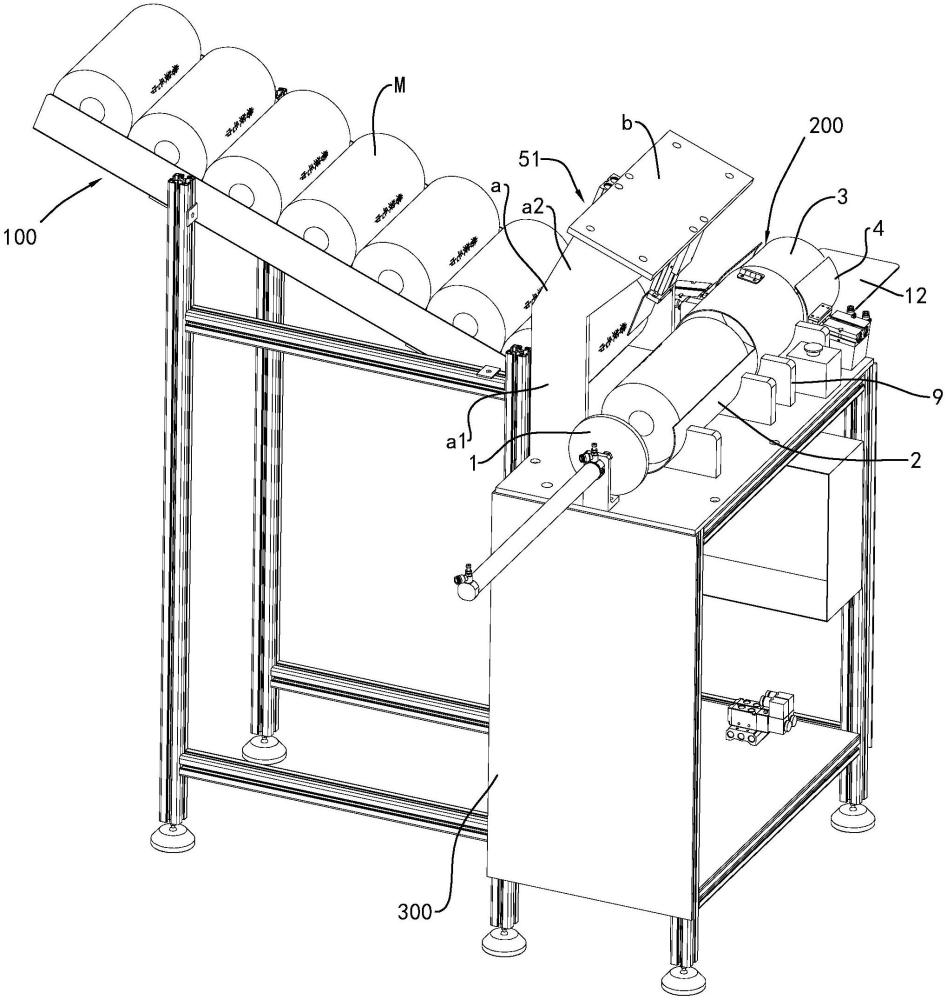

2、本实用新型解决上述技术问题所采用的技术方案为:一次性可撕毛巾卷的自动化预塑封包装设备,包括自动落料装置和预塑封装置;

3、所述预塑封装置依次包括推送机构、待包装限位机构、压缩机构和套膜机构;

4、所述待包装限位机构包括弧形限位壁,所述弧形限位壁侧部朝向所述自动落料装置敞口,形成具有进料口的待包装工位;

5、所述自动落料装置包括用于逐个输送横向摆放的毛巾卷的倾斜轨道,所述倾斜轨道的下端与所述待包装工位对接;

6、所述倾斜轨道的下端沿轨道方向从下往上依次设有用于阻挡毛巾卷的第一阻挡件和第二阻挡件;

7、所述第一阻挡件和第二阻挡件均可活动以具有阻挡和释放两个模式;所述第一阻挡件和第二阻挡件通过切换模式以使毛巾卷逐个输送至所述待包装工位;

8、所述压缩机构包括筒状压缩部,所述筒状压缩部具有内径逐渐缩小的压缩腔,所述压缩腔与所述待包装工位对接;

9、所述推送机构用于将待包装工位上的毛巾卷经过所述压缩腔推送至所述套膜机构上的塑封膜套内;

10、所述套膜机构包括位于所述筒状压缩部后段两侧的弧形的袋口扩展片;所述袋口扩展片受驱动而径向合拢或扩张分离;

11、所述袋口扩展片进入塑封膜套的口部并扩张分离以将塑封膜套的口部呈圆形扩展,便于毛巾卷进入;所述袋口扩展片径向合拢,所述塑封膜套的口部被释放而从所述袋口扩展片上脱离。

12、本实用新型解决上述技术问题所采用的优选的技术方案为:所述第一阻挡件与第二阻挡件均垂直于所述倾斜轨道地设于所述倾斜轨道的上方;

13、所述第一阻挡件和第二阻挡件上下活动切换模式;

14、初始状态下,所述第一阻挡件处于阻挡模式保持一毛巾卷停留在倾斜轨道下端的第一位置上,所述第二阻挡件处于阻挡模式保持一毛巾卷停留在相邻于第一位置的上方的第二位置上;

15、切换过程中,所述第一阻挡件切换到释放模式时,所述第一位置上的毛巾卷依靠自重滚到所述待包装工位;

16、当所述第一阻挡件再次切换到阻挡模式时,所述第二阻挡件切换到释放模式,所述第二位置上的毛巾卷滚到第一位置上并被所述第一阻挡件所保持;与此同时,倾斜轨道上排列的毛巾布依序列滚到相应的下一个位置上。

17、本实用新型解决上述技术问题所采用的优选的技术方案为:所述倾斜轨道的下端设有安装架,所述安装架包括两侧立架和横梁;

18、所述横梁前后设有两竖向支架,所述第一阻挡件和第二阻挡件分别设置在对应竖向支架的纵向气缸的输出端。

19、本实用新型解决上述技术问题所采用的优选的技术方案为:所述竖向支架上设有用于消除毛巾卷表面静电的除静电装置;

20、所述竖向支架为金属架,所述金属架与地线联接,所述第一阻挡件和第二阻挡件与对应的竖向支架之间电导通;

21、所述第一阻挡件和第二阻挡件接触毛巾卷表面时,将表面静电通过金属架接地,实现静电消除。

22、本实用新型解决上述技术问题所采用的优选的技术方案为:所述预塑封装置设置于机架上,所述机架上设有受第一横向气缸驱动的滑动座;

23、所述滑动座上设有第二横向气缸,所述第二横向气缸连接并驱动所述袋口扩展片;

24、所述第二横向气缸向内驱动对应袋口扩展片以使两袋口扩展片径向合拢后,所述第一横向气缸驱动所述滑块朝远离塑封膜套的方向水平移动。

25、本实用新型解决上述技术问题所采用的技术方案为:一次性可撕毛巾卷的自动化预塑封包装设备,包括自动落料装置和预塑封装置;

26、所述预塑封装置依次包括推送机构、待包装限位机构、压缩机构和套膜机构;

27、所述待包装限位机构包括弧形限位壁,所述弧形限位壁侧部朝向所述自动落料装置敞口,形成具有进料口的待包装工位;

28、所述自动落料装置包括用于逐个输送横向摆放的毛巾卷的倾斜轨道,所述倾斜轨道的下端与所述待包装工位对接;

29、所述倾斜轨道的下端沿轨道方向从下往上依次设有用于阻挡毛巾卷的第一阻挡件和第二阻挡件;

30、所述第一阻挡件和第二阻挡件均可活动以具有阻挡和释放两个状态;所述第一阻挡件和第二阻挡件交替切换状态,以使毛巾卷逐个输送至所述待包装工位;

31、所述第一阻挡件使所述待包装工位上的毛巾卷与相邻的毛巾卷之间具有隔空间隙;

32、所述推送机构将待包装工位上的毛巾卷经过所述压缩腔推送至所述套膜机构上的塑封膜套内。

33、本实用新型解决上述技术问题所采用的优选的技术方案为:所述压缩机构包括筒状压缩部,所述筒状压缩部具有内径逐渐缩小的压缩腔,所述压缩腔与所述待包装工位对接;

34、所述推送机构用于将待包装工位上的毛巾卷经过所述压缩腔推送至所述套膜机构上的塑封膜套内;

35、所述套膜机构包括位于所述筒状压缩部后段两侧的弧形的袋口扩展片;所述袋口扩展片受驱动而径向合拢或扩张分离;

36、所述袋口扩展片进入塑封膜套的口部并扩张分离以将塑封膜套的口部呈圆形扩展,便于毛巾卷进入;所述袋口扩展片径向合拢,所述塑封膜套的口部被释放而从所述袋口扩展片上脱离。

37、本实用新型解决上述技术问题所采用的优选的技术方案为:所述倾斜轨道的下端上方设有安装架,所述安装架包括两侧立架和横梁;

38、所述横梁前后设有两竖向支架,所述第一阻挡件和第二阻挡件分别设置在对应竖向支架的纵向气缸的输出端;

39、所述第一阻挡件与第二阻挡件均垂直于所述倾斜轨道地设于所述倾斜轨道的上方;

40、所述第一阻挡件和第二阻挡件上下活动切换模式;

41、初始状态下,所述第一阻挡件处于阻挡模式保持一毛巾卷停留在倾斜轨道下端的第一位置上,所述第二阻挡件处于阻挡模式保持一毛巾卷停留在相邻于第一位置的上方的第二位置上;

42、切换过程中,所述第一阻挡件切换到释放模式时,所述第一位置上的毛巾卷依靠自重滚到所述待包装工位;

43、当所述第一阻挡件再次切换到阻挡模式时,所述第二阻挡件切换到释放模式,所述第二位置上的毛巾卷滚到第一位置上并被所述第一阻挡件所保持;与此同时,倾斜轨道上排列的毛巾布依序列滚到相应的下一个位置上。

44、本实用新型解决上述技术问题所采用的技术方案为:一次性可撕毛巾卷的自动化预塑封包装设备,其特征在于:包括自动落料装置和预塑封装置;

45、所述预塑封装置依次包括推送机构、待包装限位机构、压缩机构和套膜机构;

46、所述待包装限位机构包括弧形限位壁,所述弧形限位壁侧部朝向所述自动落料装置敞口,形成具有进料口的待包装工位;

47、所述自动落料装置包括用于逐个输送横向摆放的毛巾卷的倾斜轨道,所述倾斜轨道的下端与所述待包装工位对接并使毛巾卷逐个输送至所述待包装工位;

48、所述压缩机构包括筒状压缩部,所述筒状压缩部具有内径逐渐缩小的压缩腔,所述压缩腔与所述待包装工位对接;

49、所述推送机构用于将待包装工位上的毛巾卷经过所述压缩腔推送至所述套膜机构上的塑封膜套内;

50、所述套膜机构包括位于所述筒状压缩部后段两侧的弧形的袋口扩展片;所述袋口扩展片受驱动而径向合拢或扩张分离;

51、所述袋口扩展片进入塑封膜套的口部并扩张分离以将塑封膜套的口部呈圆形扩展,便于毛巾卷进入;所述袋口扩展片径向合拢,所述塑封膜套的口部被释放而从所述袋口扩展片上脱离。

52、本实用新型解决上述技术问题所采用的优选的技术方案为:所述倾斜轨道的下端沿轨道方向从下往上依次设有用于阻挡毛巾卷的第一阻挡件和第二阻挡件;

53、所述第一阻挡件和第二阻挡件均可活动以具有阻挡和释放两个模式;

54、初始状态下,所述第一阻挡件处于阻挡模式保持一毛巾卷停留在倾斜轨道下端的第一位置上,所述第二阻挡件处于阻挡模式保持一毛巾卷停留在相邻于第一位置的上方的第二位置上;

55、切换过程中,所述第一阻挡件切换到释放模式时,所述第一位置上的毛巾卷依靠自重滚到所述待包装工位;

56、当所述第一阻挡件再次切换到阻挡模式时,所述第二阻挡件切换到释放模式,所述第二位置上的毛巾卷滚到第一位置上并被所述第一阻挡件所保持;与此同时,倾斜轨道上排列的毛巾布依序列滚到相应的下一个位置上。

57、与现有技术相比,本实用新型的优点是:

58、1、通过自动落料装置和塑封包装装置的结合,设备实现了从毛巾卷的自动落料到塑封包装的全自动化流程,显著提高了生产效率。自动化流程减少了工人与机械设备的直接接触,降低了工作场所的安全风险。

59、第一阻挡件和第二阻挡件的切换机制确保了毛巾卷在倾斜轨道上的连续流动,避免了生产中断,保持了生产线的连续性。

60、3、通过套膜机构使得塑封膜套的套合变得更为简单方便,同时也便于预塑封后的半成品更容易进入下一道塑封工序,有利于全线自动化的设计,提高加工效率。

- 还没有人留言评论。精彩留言会获得点赞!