一种仿毛皮织物自动裁切-收卷系统及工作方法

本发明涉及织物加工装备,具体涉及一种仿毛皮织物自动裁切-收卷系统及工作方法。

背景技术:

1、受动物保护、环保要求、供需失衡、伦理要求等多种因素的影响,采用动物毛皮大规模制作服装已不可持续。利用人造材料合成的仿毛皮织物在保暖性、美观性和经济性方面与动物毛皮已经可以媲美,且在可再生性和环保特性方面有明显优势,仿毛皮织物代替动物毛皮已成为一种趋势。目前,普通织物的自动化生产在国内外已相对成熟,涉及纺纱、织造、印染和后处理各个生产环节的自动化生产设备已比较完善,而仿毛皮织物的生产工艺较普通织物更为复杂,受仿毛皮织物质硬、厚重、密实等因素的影响,现有普通织物自动化生产技术及设备不适用于仿毛皮织物的生产。

2、仿毛皮织物生产属于高端装备制造,技术含量高、产品附加值高、环保节能要求高、在纺织领域居高端价值链。现有仿毛皮织物生产设备虽然在纺丝、织造、染色和整理等环节实现了自动化,但在生产流程终端的织物裁切及收卷工序,因动作复杂,精准度要求高,操作难度大,目前仿毛皮织物的裁切需停机操作,采用人工手动裁剪,不仅效率低,且裁切不齐,难以避免产生废料,造成浪费及环境污染。而仿毛皮织物的收卷则更为繁琐,须完成卷尾收卷、封卷下料、新料卷芯轴固定、新卷料头上卷等一系列操作,整个收卷过程中不仅要设备停机,还需要多名工人协作全手工操作完成,不仅劳动强度大、效率极低、人工成本高、安全风险也较大。

3、实现仿毛皮织物的自动裁切及收卷,是目前仿毛皮生产企业的痛点问题,也是仿毛皮生产设备制造企业面临的难点问题。为了响应行业发展需求,亟需研发一种仿毛皮织物全自动裁切及收卷设备,实现无人化操作和少余量裁剪,从而有效提升仿毛皮织物生产过程的自动化与智能化水平、显著提高生产效率,大幅降低人工成本,最大程度降低废料率。

技术实现思路

1、针对上述现有技术的不足,本发明的一个目的在于提出一种仿毛皮织物自动裁切-收卷系统,解决仿毛皮织物的收卷过程中不仅要设备停机,还需要多名工人协作全手工操作完成,存在劳动强度大,自动化程度低,人工成本高,生产效率较低,安全性较差的问题。

2、为了解决上述技术问题,本发明所采用的技术方案是:

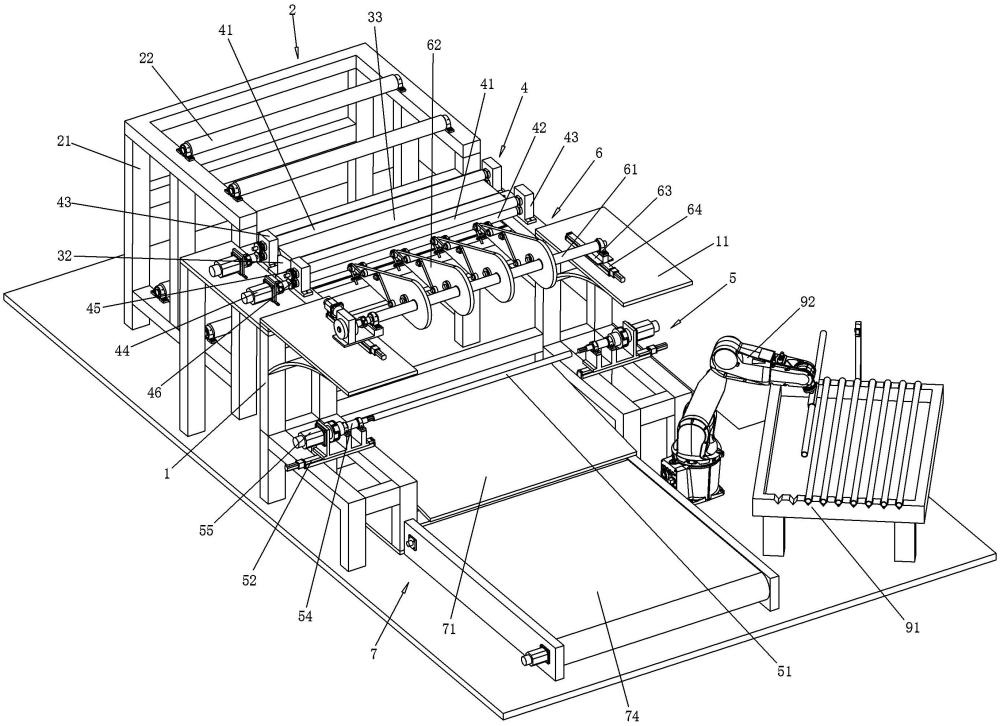

3、一种仿毛皮织物自动裁切-收卷系统,包括主机架、上料机构、裁切机构、导料机构、收卷机构、封卷机构、下卷机构及控制单元,上料机构包括上料架和两组引导辊,上料架相邻布置在主机架后侧,两组引导辊分别设在上料架的上部和下部,控制单元包括配电箱和plc控制器。

4、裁切机构包括横向直线模组一、裁切刀一和前后对称且相邻布置在主机架顶部的两个托料板,横向直线模组一设在托料板下方,横向直线模组一驱动裁切刀一在两个托料板之间横向移动。

5、导料机构设有两个,且对称布置在两个托料板的前后两侧,其包括上胶辊、下胶辊和第一驱动组件,上胶辊和下胶辊一上一下相邻平行设置,第一驱动组件驱动上胶辊和下胶辊同步转动,将仿毛皮织物向前输送。

6、收卷机构位于导料机构的前下方,包括卷芯轴和定位驱动组件,定位驱动组件设有两个且左右相对布置,各定位驱动组件均通过横向直线模组二与主机架横向滑动配合,定位驱动组件的执行端与卷芯轴的对应端插接固定,并带动卷芯轴转动。

7、封卷机构包括支撑轴、封胶支撑板和第二驱动组件,支撑轴横向水平布置在前侧导料机构的前方,其两端分别设有支撑座一,每个支撑座一均通过纵向直线模组与主机架前后滑动配合,第二驱动组件安装设在左侧的支撑座一上,驱动支撑轴转动。

8、封胶支撑板有多个,且沿支撑轴的轴向依次间隔竖向布置在两个支撑座一之间,支撑轴穿过各所述封胶支撑板并与其固定相连成一体,封胶支撑板远离支撑轴的一端左侧设有压紧轮,封胶支撑板左侧由压紧轮至支撑轴之间依次交错设有单向轮一、导向轮、单向轮二和带孔销轴,封胶支撑板远离支撑轴的一端设有裁断组件。

9、下卷机构包括卸料板、第二气缸和传送带组件,所述卸料板设置在定位驱动组件下方,传送带组件相邻布置在卸料板的前方,传送带组件的右侧设有搁物架和带夹爪的六自由度机械臂,搁物架上方设有3d视觉传感器。

10、进一步地,所述上料架的前侧与主机架的后侧固定相连,每组所述引导辊均包括至少两个引导辊,各引导辊均横向水平布置,其两端分别与上料架转动相连,上料架上部的各引导辊与其下部的各引导辊错位布置。

11、进一步地,导料机构还包括两个轴承座,两个轴承座分别固定于主机架顶部左右两侧,上胶辊和下胶辊的两端分别与两个轴承座转动相连。

12、上胶辊和下胶辊的左端均穿出左侧轴承座的侧壁,第一驱动组件包括第一伺服电机、上齿轮和下齿轮,上齿轮安装于上胶辊左端,下齿轮安装于下胶辊左端且与上齿轮啮合,第一伺服电机固定于主机架顶部,其输出轴通过联轴器一与下胶辊的左端相连。

13、进一步地,所述托料板为长方形结构且横向水平布置,托料板的左右两端分别与主机架固定相连。

14、两个托料板的上表面均为平面且位于同一高度,两个托料板相互背离的一侧分别靠近两个下胶辊的上表面。

15、所述横向直线模组一固定安装于主机架上,裁切刀一竖向布置,下端与横向直线模组一的滑块座固定相连,裁切刀一的刀刃位于其一侧且倾斜布置,其上端高于托料板的上表面。

16、进一步地,所述卷芯轴的截面为圆形,卷芯轴的两端均开设有与其同轴的花键孔。

17、两个横向直线模组二正向相对布置且固定于主机架的前部,定位驱动组件包括支撑座二、定位轴和第二伺服电机,支撑座二的底部与同侧横向直线模组二的滑块座固定相连,定位轴横向水平设在支撑座二上并与其转动配合。

18、两个定位轴同轴布置,且对应端均为与卷芯轴的端部结构相匹配的外花键,第二伺服电机安装在支撑座二上,且输出轴通过联轴器二与定位轴远离外花键的一端相连。

19、工作状态下,横向直线模组二驱动两个定位轴同步相向或反向移动,第二伺服电机驱动两个定位轴同步且同向转动。

20、进一步地,两个纵向直线模组左右对称布置,且分别通过悬臂支架固定于主机架顶部,支撑座一的底部与同侧纵向直线模组的滑块座固定相连,纵向直线模组驱动两个支撑座一同步前后移动。

21、所述支撑轴的左右两端分别设有一个带座轴承,各所述带座轴承分别固定于同侧支撑座一的顶部。

22、第二驱动组件包括步进电机和蜗轮减速器,步进电机的输出轴与蜗轮减速器的输入轴相连,蜗轮减速器的输出轴通过联轴器三与支撑轴的左端相连,工作状态下,步进电机通过蜗轮减速器驱动支撑轴正转或反转。

23、进一步地,所述封胶支撑板为异形平板,其远离支撑轴的一端为尖头状,带孔销轴相邻布置在支撑轴的一侧,其右端与封胶支撑板固定相连。

24、压紧轮、单向轮一、导向轮和单向轮二均通过一个支撑销轴设在封胶支撑板左侧,单向轮一、二和压紧轮均通过单向轴承与其内侧的支撑销轴转动配合,导向轮通过深沟球轴承与其内侧的支撑销轴转动配合,所有压紧轮均同轴布置。

25、进一步地,裁断组件包括第一气缸、l形杆体和裁切刀二,所述l形杆体设置在封胶支撑板的右侧,其拐角处通过固定轴与封胶支撑板远离支撑轴的一端转动相连,第一气缸设在l形杆体与支撑轴之间,第一气缸的缸体端部与封胶支撑板转动相连,其活塞杆端部与l形杆体的一端铰接。

26、所述裁切刀二位于压紧轮与单向轮一之间,其右端与l形杆体的另一端固定相连,第一气缸通过l形杆体驱动裁切刀二绕固定轴摆动,封胶支撑板的底部开设有u形的容纳槽,第一气缸能够驱动裁切刀二收纳至容纳槽。

27、进一步地,卸料板的底部前侧通过铰支座与主机架转动相连,其底部后侧通过平行布置的两个第二气缸与主机架活动相连,第二气缸的一端与主机架铰接,另一端与卸料板的底部后侧铰接。

28、传送带组件包括安装架、主动辊、从动辊和输送带,主动辊和从动辊相对平行设置在安装架的前后两端,且分别与安装架转动相连,安装架的外侧安装有第三伺服电机,第三伺服电机的输出轴与主动辊的端部同轴固定相连。

29、本发明的另一个目的在于提出一种仿毛皮织物自动裁切-收卷系统的工作方法。

30、一种仿毛皮织物自动裁切-收卷系统的工作方法,基于上述仿毛皮织物自动裁切-收卷系统,该工作方法包括如下步骤:

31、步骤一、初始状态下,在各封胶支撑板的带孔销轴上安装一卷胶带,并将胶带的端部向后牵引,依次绕过单向轮二、导向轮、单向轮一和压紧轮,到达压紧轮的前侧并保持自然下垂状态。

32、仿毛皮织物的前端依次绕过各引导辊,进入后侧导料机构的上胶辊、下胶辊之间,两个导料机构的上胶辊、下胶辊同步转动,将仿毛皮织物由后往前输送,两个托料板托持仿毛皮织物的前端进入前侧导料机构的上胶辊、下胶辊之间,并向前穿出前侧导料机构。

33、输送过程中,裁切刀一停留在仿毛皮织物左侧的等待区,后侧导料机构的编码器记录仿毛皮织物的送料长度,当仿毛皮织物前端穿出前侧导料机构的长度达到δl时,停止送料。

34、步骤二、3d视觉传感器对放置于搁物架上的卷芯轴识别定位,将信息反馈至plc控制器,plc控制器通过指令控制六自由度机械臂抓取一个卷芯轴,并将该卷芯轴移动至两个定位驱动组件之间,两个定位驱动组件的执行端相对直线移动,分别与卷芯轴的两端插接固定相连,之后,六自由度机械臂转动至安全区域。

35、步骤三、两个纵向直线模组启动,两个纵向直线模组同步驱动支撑轴向前平移,同时,第二驱动组件驱动各封胶支撑板绕支撑轴向下转动,所有胶带的端部由卷芯轴上方到达卷芯轴的前侧后,压紧轮将胶带压紧在卷芯轴的圆周表面上。

36、两个定位驱动组件启动,定位驱动组件的执行端带动卷芯轴转动,胶带在卷芯轴上缠绕两圈后,卷芯轴停止转动,卷芯轴在转动过程中,压紧轮对胶带保持压紧状态。

37、步骤四、两个纵向直线模组同步驱动支撑轴向后平移,同时,第二驱动组件驱动各封胶支撑板绕支撑轴向上转动,压紧轮牵引胶带到达仿毛皮织物前端的上侧,并将胶带压紧在仿毛皮织物的上表面,压紧轮保持当前位置。

38、之后,两个导料机构的上胶辊、下胶辊同步转动,将仿毛皮织物继续向前输送,同时,两个定位驱动组件驱动卷芯轴转动对胶带进行卷绕,胶带的卷绕与仿毛皮织物的运动保持一致,在卷芯轴的拉力作用下,胶带连续放卷并粘贴于仿毛皮织物上表面。

39、步骤五、胶带牵引仿毛皮织物的前端到达卷芯轴,并在卷芯轴表面缠绕两圈,之后,卷芯轴和两个导料机构的上胶辊、下胶辊同步停止转动,胶带和仿毛皮织物均保持当前状态。

40、两个纵向直线模组同步驱动支撑轴向前平移至设定位置后,停止移动,位于压紧轮下侧的胶带部分与仿毛皮织物表面脱离并保持张紧状态,裁断组件将胶带切断,之后裁断组件复位,各压紧轮保持当前状态。

41、之后,卷芯轴和两个导料机构的上胶辊、下胶辊同步开始转动,仿毛皮织物继续在卷芯轴卷绕,后侧导料机构的编码器继续记录仿毛皮织物的送料长度。

42、步骤六、当后侧导料机构的编码器记录的仿毛皮织物送料长度达到设定值后,卷芯轴和两个导料机构的上胶辊、下胶辊同步停止转动,之后,横向直线模组一驱动裁切刀一横向移动将仿毛皮织物裁断,裁切刀一回到初始位置。

43、步骤七、两个纵向直线模组同步驱动支撑轴向后平移至设定位置后,各压紧轮将胶带压紧在裁切后的仿毛皮织物表面,对前侧导料机构的下胶辊保持压紧状态。

44、之后,卷芯轴和前侧导料机构的上胶辊、下胶辊同步开始转动,裁切后的仿毛皮织物继续向前输送并在卷芯轴上继续卷绕,该过程中,前侧导料机构的下胶辊驱动各压紧轮转动,牵引对应的胶带放卷,胶带继续粘贴于裁切后的仿毛皮织物表面。

45、步骤八、裁切后的仿毛皮织物尾端离开前侧导料机构时,两个纵向直线模组同步驱动支撑轴向前平移,同时,第二驱动组件驱动各封胶支撑板绕支撑轴向下转动,此过程中,裁切后的仿毛皮织物在卷芯轴上继续卷绕,胶带跟随裁切后的仿毛皮织物尾端一起运动,并保持张紧状态。

46、后侧导料机构的上胶辊、下胶辊同步开始转动,将仿毛皮织物继续向前输送并穿出前侧导料机构的长度达到δl时,两个导料机构停止送料。

47、步骤九、裁切后的仿毛皮织物在卷芯轴上卷绕完成形成料卷,压紧轮将胶带压紧在料卷表面,胶带缠绕两圈后,卷芯轴停止转动。

48、之后,各封胶支撑板绕支撑轴向后摆动设定角度值后停止摆动,裁断组件将胶带切断,之后裁断组件复位,完成封卷。

49、步骤十、第二气缸驱动卸料板的中后部向上升高,卸料板靠近料卷的底部,并保持前低、后高的倾斜状态;之后,两个定位驱动组件的执行端向相互远离一侧同步移动,与卷芯轴的两端脱离,料卷下落至卸料板的上表面并向前滚动至传送带组件,传送带组件将封卷后的料卷输送至存放区域。

50、重复步骤二至步骤十的过程,进行下一个料卷的自动裁切和收卷工作。

51、通过采用上述技术方案,本发明的有益技术效果是:

52、1、本发明可实现自动化作业,能够完全取代人工操作,作业效率高,设备采用流水线作业模式,能够与仿毛皮织物的织造生产线实现无缝衔接。与传统的手工裁切与收卷作业方式相比,收卷时间大幅缩减,前端生产设备无需长时间停机等待,运行过程全部实现自动化,且保持设备长期稳定运行,生产效率显著提高,大幅降低生产成本。

53、2、本发明可实现高精度无废料裁切,导料机构能够精确计算送料长度,有效保证仿毛皮织物料卷的送料长度准确性,采用自动裁切方式替代人工手动裁切方式,可有效保证裁切料头的齐整性,避免因人工裁切不齐产生较多废料,提高仿毛皮织物的利用率。

- 还没有人留言评论。精彩留言会获得点赞!