一种大型集装箱船轴系吊运安装方法与流程

本技术涉及造船,尤其是涉及一种大型集装箱船轴系吊运安装方法。

背景技术:

1、大型集装箱船通常设计有多根轴,包括1根螺旋桨轴,2至3根中间轴;最新交付的集装箱船还配置有抱轴式永磁转子轴带发电机(以下简称轴发),轴发的转子为永磁式,环抱在最靠近主机输出端的一根中间轴(转子轴)上,在主机曲轴旋转通过传动轴带动螺旋桨旋转进而推动船舶航行同时带动发电机输出电力供船舶。轴系包括螺旋桨轴、中间轴、轴发、主机、中间轴承以及各种附件,轴发作为轴系的一部分安装在主机飞轮后连接的中间轴上,主机通过中间轴连接用于驱动螺旋桨的传动轴,所述中间轴通过设置于该中间轴中部突出的法兰与永磁发电机转子法兰连接,永磁发电机的定子固定于永磁发电机的机壳上,机壳通过机座与船体进行固定。如何根据轴系布置以及船体结构特征制定合理的轴系吊运方案,包括从初期设计阶段整体考虑、详细设计阶段优化、综合考虑坞期最短化角度出发,从而实现轴系布置的灵活性、吊运作业的简便化、整体成本最小化是船厂技术人员需要从精益生产角度考虑的目标。

技术实现思路

1、为了缩短传统模式下大型集装箱船轴系作业时间,本技术提供一种大型集装箱船轴系吊运安装方法。在船舶建造过程中轴系的安装,一般要在主机搭载前通过主机所在的开口位置向轴室内移动,并在主机搭载完毕后进行机舱顶分段的搭载。传统模式下首先进行轴系正式照光,在主机搭载前完成轴系的安装,主机搭载后进行机舱顶分段搭载,从轴系临时照光到主机搭载之间时间过长,从而影响船舶建造周期。本发明的目的是为缩短传统模式下大型集装箱船轴系作业时间,采用在主机搭载前完成大型集装箱船大长轴系多根轴预搭载悬挂于轴室内并的一种大型集装箱船轴系吊运安装方法,采用如下的技术方案:

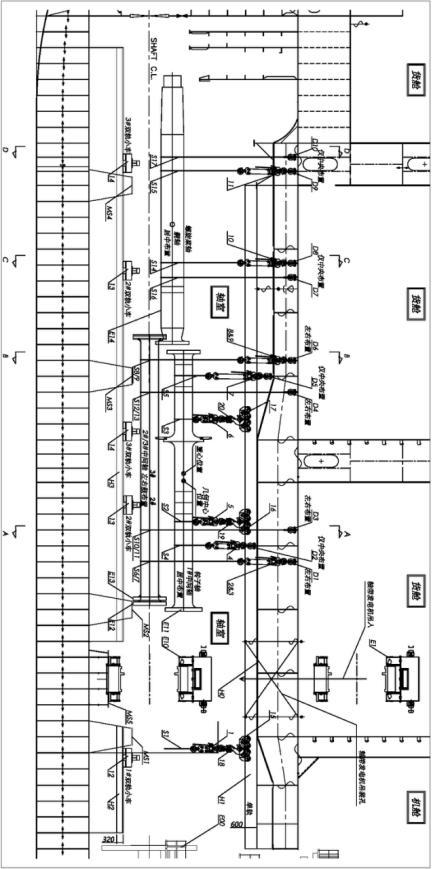

2、一种大型集装箱船轴系吊运安装方法,包括吊运工装,吊运工装包括中间轴上方船体中央位置设置有轴移动用单轨工字梁,同时在中间轴下方设置有双轨工字梁,双轨工字梁上设置有轴移动用双轨小车;单轨工字梁下发悬挂有3台手拉单轨小车,手拉单轨小车下方各安装有吊梁,用于1#中间轴在后续作业时穿入轴带发电机;手拉单轨小车吊梁、各轴用于移动的吊点处设置有起重用气动葫芦;位于轴上的每个吊点通过环形吊带设置有2个气动葫芦,单根轴至少可采用4台气动葫芦同时将轴吊起。

3、优选的,气动葫芦的起重能力需求为轴重的1/4,通过采用上述技术方案,气动葫芦的外形尺寸可以相应减小至可适应船舶狭小空间需求。

4、优选的,气动葫芦吊点以外到地方设置有备份吊点,同时设置有专用吊带,根据轴悬挂的高度计算得出吊带的长度,单根轴长期悬挂时共有8个吊点同时承轴的重量,单个吊点承重为轴重量的1/8。通过采用上述技术方案,考虑到轴作为重物利用气动葫芦长期悬挂存在滑链风险,在气动葫芦吊点以外到地方设置有备份吊点,安全性提高。

5、优选的,螺旋桨轴和1#中间轴居中布置、2#中间轴和3#中间轴两侧布置的方法,螺旋桨轴和1#中间轴法兰最下端可以通过气动葫芦起重抬升高于轴线500mm,不影响轴线照光;螺旋桨轴和各中间轴在轴室临时悬挂完成后,即可以进行主机吊运搭载。

6、优选的,螺旋桨轴和各中间轴在轴室临时悬挂吊点根据其受力情况进行计算,确定结构吊耳的形式以及追加相应补强条材。

7、优选的,结构吊耳的形式以及追加相应补强条材布置在分段开工前纳入船体结构生产设计图管理,如和其他船体部材或管路、电路有干涉的,在生产设计图发行前要和相关专业担当进行协调,确保吊耳作为船体的一部分永久保留,作业完毕后无需割除。

8、包括以下步骤:

9、步骤一:用2根合适吊运重量的环形高强度吊带采用穿入捆绑方式等距绑在螺旋桨轴重心两侧,悬挂于船坞龙门吊吊钩上吊入机舱;

10、步骤二:在主机台内底上设置以支撑台和枕木;朝轴室的一端通过带有吊梁的两台手拉单轨小车,将高强度环形吊带采用兜吊的形式绕在螺旋桨轴上,操作船坞吊机继续下降同时,操作手拉单轨小车上的气动葫芦(每处2台)向上移动使手拉单轨小车、吊梁、气动葫芦、吊带组合体开始受力;直到螺旋桨轴的重量完全由手拉单轨小车和支撑台承受;然后吊钩继续下降解除捆绑轴的吊带,然后吊钩向前移动至靠近前法兰处,将吊带兜吊住绕在螺旋桨轴上受力;然后气动葫芦和吊钩同时向上移动将螺旋桨轴吊起一小段距离,然后将枕木移除,便于螺旋桨轴法兰可以通过支撑台,操作单轨小车和船坞吊机同时向后移动,直到前法兰处的吊点不能继续向后移动;

11、步骤三:当船坞吊机无法继续向后移动时,将高强度环形吊带采用兜吊的形式绕在螺旋桨轴上,通过操作气动葫芦(共2台)向上移动,使位于单轨工字梁最前处的第三台手拉单轨小车通过吊梁承受螺旋桨轴的重量,然后船坞吊机的吊钩继续下降并离开;

12、步骤四:将中间一组小车及吊梁,气动葫芦(共2台)和高强度环形吊带组成的吊点向前移动到螺旋桨轴靠近重心位置后,三组手拉单轨小车组合吊点共同分担螺旋桨轴的重量,然后操作三组手拉单轨小车同时向后移动到位于双轨工字梁上的两台双轨小车上方;

13、步骤五:将螺旋桨轴用气动葫芦(共6台)下放至双轨工字梁上的两台双轨小车上,螺旋桨轴通过双规小车向后移动至指定位置,其余中间轴均可以按以上步骤所描述的方式移动到指定位置;

14、步骤六:利用带有气动葫芦(共4台)的吊点通过高强度环形吊带采用兜吊的方式将2#中间轴、3#中间轴提升至指定高度;然后在吊点处用定制长度的高强度环形吊带将2#中间轴和3#中间轴兜住,然后利用气动葫芦(共4台)将2#中间轴、3#中间轴下降使吊点处的吊带受力,让吊点处的吊带、气动葫芦大致均匀受力,增加吊点的安全冗余;轴临时放置的高度确保法兰高于轴系高度,便于后续轴线照光作业;

15、步骤七:通过设置在中央位置和左右两舷的吊点及下方安装的气动葫芦及吊带通过吊带两两牵拉的方式进行平移,将2#中间轴、3#中间轴从中央位置移动至左右舷位置进行悬挂,然后采用步骤六的方式用吊带、气动葫芦大致均匀承受2#中间轴、3#中间轴的重量,增加吊点的安全冗余;

16、步骤八:将2#中间轴、3#中间轴完成临时悬挂后,按步骤二-五的方式将1#中间轴移动至指定位置,通过吊点、手拉单轨小车上气动葫芦和吊带大致均匀承受1#中间轴的重量,增加吊点的安全冗余;

17、步骤九:正式安装时,可以用气动葫芦将螺旋桨轴向上抬升一小段距离,吊点及下方的高强度环形吊带受力解除,然后拆除吊带;此时螺旋桨轴的重量完全由吊点、气动葫芦(共4台)和高强度环形吊带承受;操作气动葫芦(共4台)使螺旋桨轴下降到位于双轨工字梁上的双轨小车上,螺旋桨轴重量完全由双轨小车承受,然后对螺旋桨轴表面进行除油清洁作业;

18、优选的,除油清洁作业可以利用气动葫芦(共4台)的上下移动、双轨小车的前后移动、操作气动葫芦一侧上升另一侧下降动作通过强度环形吊带实现轴的旋转,便于对大直径的螺旋桨轴。

19、步骤十:利用位于双轨工字梁上的双轨小车协助调整螺旋桨轴的高度和左右位置,便于螺旋桨轴插入艉轴管轴承前对中;

20、步骤十一:通过设置在艉轴管端面的紧凑型滑装置以及在轴承台上的轴移动受力锚点,将轴移动牵引钢丝绳吊带一端固定在螺旋桨轴的法兰上,另一端经过紧凑型滑轮装置变向后通过轴移动气动葫芦连接到受力锚点上;

21、步骤十二:通过操作气动葫芦拉动牵引钢丝绳从而实现螺旋桨轴的移动,完成螺旋桨轴插入轴管作业。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、本技术通过轴移动、吊运过程中通过理设置的气动葫芦、吊点、吊带、带吊梁单轨滑车,实现了轴系吊运的便捷化、少人化,任一轴的原地上下、左右移动仅需2人即可操作,无较大体力消耗,整个作业过程中专业的轴系起重小组配员仅需5人,实现了大型集装箱船轴系吊运少人化作业。;

24、本技术从初期设计阶段整体考虑、详细设计阶段优化、综合考虑坞期最短化角度出发,实现了大型集装箱船轴系吊运少人化作业,实现轴系布置的灵活性、作业的简便化、整体成本最小化的精益生产目标。

- 还没有人留言评论。精彩留言会获得点赞!