一种真空上料机的上下料控制方法及系统与流程

本发明涉及上料机运输,具体涉及一种真空上料机的上下料控制方法及系统。

背景技术:

1、真空上料机作为一种高效的物料输送设备,广泛应用于化工、食品、医药、塑料等行业。其通过真空负压将物料从一处输送到另一处,具有自动化程度高、卫生性好、输送效率高等优点。而在通过真空上料机输送物料时,为防止物料堆积堵塞,提高物料输送效率,则调整真空上料机的真空负压,使物料在输送过程中始终处于最佳的输送状态。但传统的真空上料机的上下料控制方法没有根据物料的传输情况,调整上料机的真空负压,无法使物料在输送过程中始终处于最佳的输送状态。

技术实现思路

1、本发明提供一种真空上料机的上下料控制方法及系统,以解决现有的问题:传统的真空上料机的上下料控制方法无法使物料在输送过程中始终处于最佳的输送状态。

2、本发明的一种真空上料机的上下料控制方法及系统采用如下技术方案:

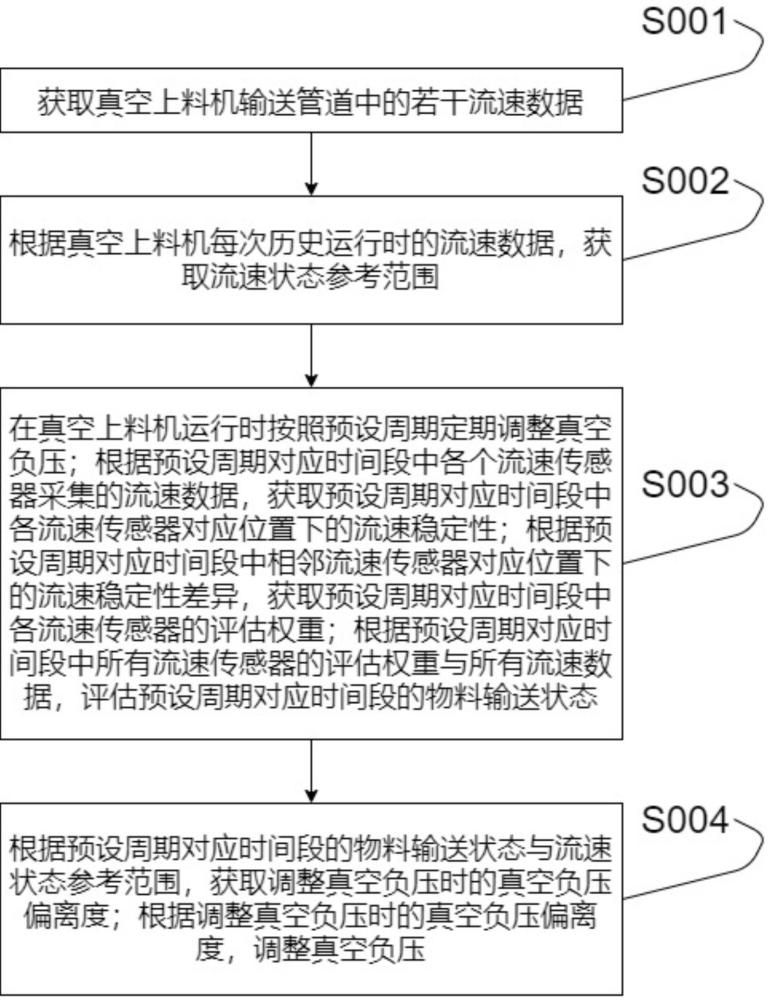

3、本发明一个实施例提供了一种真空上料机的上下料控制方法,该方法包括以下步骤:

4、获取真空上料机输送管道中的若干流速数据;

5、根据真空上料机每次历史运行时的流速数据,获取流速状态参考范围;

6、在真空上料机运行时按照预设周期定期调整真空负压;根据预设周期对应时间段中各个流速传感器采集的流速数据,获取预设周期对应时间段中各流速传感器对应位置下的流速稳定性;根据预设周期对应时间段中相邻流速传感器对应位置下的流速稳定性差异,获取预设周期对应时间段中各流速传感器的评估权重;根据预设周期对应时间段中所有流速传感器的评估权重与所有流速数据,评估预设周期对应时间段的物料输送状态;

7、根据预设周期对应时间段的物料输送状态与流速状态参考范围,获取调整真空负压时的真空负压偏离度;根据调整真空负压时的真空负压偏离度,调整真空负压。

8、优选的,所述根据真空上料机每次历史运行时的流速数据,获取流速状态参考范围,包括的具体方法为:

9、预设一个历史参考范围,将最近次真空上料机运行记为历史运行;

10、对于第次历史运行,根据第次历史运行时每个流速传感器采集的流速数据,获取第次历史运行时输送管道内的流速差异,其具体的计算公式为:

11、

12、式中,表示第次历史运行时输送管道内的流速差异;表示流速传感器的数量;表示第次历史运行时输送管道内第个流速传感器采集的所有流速数据的均值;表示第次历史运行时输送管道内第个流速传感器采集的所有流速数据的均值;表示取绝对值函数;

13、根据所有历史运行时输送管道内的流速差异,获取流速状态参考范围。

14、优选的,所述根据所有历史运行时输送管道内的流速差异,获取流速状态参考范围,包括的具体方法为:

15、将所有历史运行时输送管道内的流速差异中的最大值与最小值分别记为流速差异上限与流速差异下限,将流速差异下限到流速差异上限的范围,作为流速状态参考范围。

16、优选的,所述在真空上料机运行时按照预设周期定期调整真空负压,包括的具体方法为:

17、预设一个真空负压调整周期,在真空上料机运行时每隔分钟调整真空负压。

18、优选的,所述根据预设周期对应时间段中各个流速传感器采集的流速数据,获取预设周期对应时间段中各流速传感器对应位置下的流速稳定性,包括的具体方法为:

19、对于第次调整真空负压,将第次到第次调整真空负压这段时间,作为第次调整真空负压的参考时间段;对每个流速传感器在第次调整真空负压的参考时间段下采集的所有流速数据的标准差进行线性归一化,并将1减去归一化的结果,作为第次调整真空负压的参考时间段中每个流速传感器对应位置下的流速稳定性。

20、优选的,所述根据预设周期对应时间段中相邻流速传感器对应位置下的流速稳定性差异,获取预设周期对应时间段中各流速传感器的评估权重,包括的具体方法为:

21、对于第次调整真空负压的参考时间段中第个流速传感器,对第次调整真空负压的参考时间段中第个与第个流速传感器,在对应位置下的流速稳定性上的差值绝对值进行权重归一化,将归一化结果作为第次调整真空负压的参考时间段中第个流速传感器的评估权重。

22、优选的,所述根据预设周期对应时间段中所有流速传感器的评估权重与所有流速数据,评估预设周期对应时间段的物料输送状态,包括的具体方法为:

23、对于第次调整真空负压,基于第次调整真空负压的参考时间段中所有流速传感器的评估权重,结合第次调整真空负压的参考时间段中每个流速传感器采集的所有流速数据,获取第次调整真空负压的参考时间段的物料输送状态,其具体的计算公式为:

24、

25、式中,表示第次调整真空负压的参考时间段的物料输送状态;表示流速传感器的数量;表示第次调整真空负压的参考时间段中第个流速传感器的评估权重;表示第次调整真空负压的参考时间段中第个流速传感器采集的所有流速数据的均值;表示第次调整真空负压的参考时间段中第个流速传感器采集的所有流速数据的均值;表示取绝对值函数。

26、优选的,所述根据预设周期对应时间段的物料输送状态与流速状态参考范围,获取调整真空负压时的真空负压偏离度,包括的具体方法为:

27、若第次调整真空负压的参考时间段的物料输送状态位于流速状态参考范围外,根据第次调整真空负压的参考时间段的物料输送状态,结合流速差异上限与流速差异下限,获取第次调整真空负压时的真空负压偏离度,其具体的计算公式为:

28、

29、式中,表示第次调整真空负压时的真空负压偏离度;表示第次调整真空负压的参考时间段的物料输送状态;表示流速差异上限;表示流速差异下限;表示取绝对值函数;表示取最小值函数;表示sigmoid函数。

30、优选的,所述根据调整真空负压时的真空负压偏离度,调整真空负压,包括的具体方法为:

31、对于第次调整真空负压,根据第次调整真空负压时的真空负压偏离度,结合第次调整真空负压时的真空负压,获取第次调整真空负压时的真空负压,其具体的计算公式为:

32、

33、式中,表示第次调整真空负压时的真空负压;表示第次调整真空负压时的真空负压;表示真空上料机的真空负压调整范围;表示第次调整真空负压时的真空负压偏离度。

34、本发明另一个实施例提供了一种真空上料机的上下料控制系统,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任意一项一种真空上料机的上下料控制方法的步骤。

35、本发明的技术方案的有益效果是:本技术通过历史上真空上料机运行时输送管道内的流速数据为参考,评估物料在管道中的输送状态;即通过历史上真空上料机运行时输送管道内的流速数据,获取流速参照范围,作为后续评估物料在管道中的输送状态参考依据。但在输送管道中可能出现物料堆积的情况发生时,使得物料堆积出的流速在时序上会突然降低,导致其位置下流速的均匀性降低,其均匀性与非堆积处的流速的均匀性存在差异,因此为更准确的评估真空上料机运行时输送管道内物料的输送状态,根据不同流速传感器采集的流速数据的均匀性差异,获取评估物料的输送状态的权重,进而准确得到物料输送状态。最后根据每次调整真空负压的参考时间段的物料输送状态偏离流速状态参考范围的程度,设置每次调整真空负压的大小,尽可能使物料在输送过程中始终处于最佳的输送状态。

- 还没有人留言评论。精彩留言会获得点赞!