一种优化瓶坯的结构的方法与流程

本发明属于吹塑容器成型的技术领域,具体涉及一种优化瓶坯的结构的方法,可以找到一个确认瓶型与瓶坯对应的位置,根据实际需要进行对应位置结构的修改,达到最终可达到优化瓶子各项性能或减重的目的。

背景技术:

在通过吹塑工艺制备瓶子的过程中,瓶坯的结构对瓶的成型质量有着重要的影响,随着瓶子形状的日益多样化,对瓶坯的结构提出了更多的要求。例如,瓶子的某些部位受力较大,需要增大厚度,而有些部位受力较小,可以减小其厚度以达到减重的目的。然而,由于在吹瓶的过程中,瓶坯的形状和构造不断发生变化,成型后的瓶子的不同部位往往无法直接对应于瓶坯的部位,这给瓶坯的结构设计带来了很大的困难。

现有瓶坯的设计(例如减重或增厚等结构优化)过程中,通常需要调整并反复制作试样瓶坯进行吹瓶测试,直到修改到满意为止。工作量很大,且耗时耗力,其结果也很难令人满意。因此,急需一种快速优化瓶坯结构的方法,以适应不同瓶型的需要。

技术实现要素:

为了克服现有技术中的缺点与不足,本发明提出了一种优化瓶坯的结构的方法,可以快速确定一个瓶型所对应的瓶坯的各部分结构,最终可优化瓶子的所需性能,有效的节约了瓶坯优化工作的时间和成本。

为了达到上述目的,本发明采用以下技术方案:

一种优化瓶坯的结构的方法,包括以下步骤:

(1)沿着瓶坯的外壁划出相互间隔的多条线;

(2)吹塑成型得到瓶子成品;

(3)根据每条线在所述瓶子成品上的位置确定各部位在瓶坯上的对应位置;

(4)测量瓶子成品各部位的厚度分布,判断瓶坯需要进行加厚或减薄的部位;

(5)将加厚或减薄后的瓶坯吹塑成型;

(6)重复步骤(4)和(5),直到瓶子成品各部位的厚度分布达到合格标准。

在一些实施例中,所述线的间隔为1-10mm,例如2mm、3mm、4mm、5mm、6mm、7mm、8mm或9mm。

在一些实施例中,所述线的数量为5-20条(例如6条、7条、8条、9条、10条、12条、15条、18条等)。

在一些实施例中,每条线均为与所述瓶坯的轴线垂直的圆周线。

在一些实施例中,所述线的颜色不同于所述瓶坯的颜色。

在一些实施例中,在吹塑成型过程中形变较大的部位的各条线之间的间隔小于形变较小的部位的各条线之间的间隔。

在一些实施例中,瓶子成品各部位的厚度分布通过握感主观测试、光照法或磁力测厚仪进行测试。

在一些实施例中,在优化瓶坯的结构的过程中,所述瓶坯的总重量保持不变。

与现有技术相比,本发明提出的快速优化瓶坯的结构的方法具有以下有益效果:

本发明的方法可以快速找到一个瓶型与瓶坯对应的位置,从而根据实际需要进行对应位置结构的修改,最终可达到优化瓶子所需性能或减重的目的。

附图说明

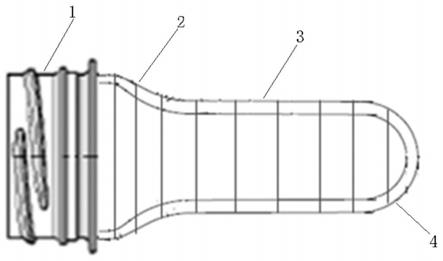

图1为本发明实施例中的瓶坯示意图;

图2为本发明实施例中的瓶子成品示意图;

图3为本发明实施例中的瓶坯局部示意图;

图4为本发明实施例中的瓶坯结构优化前后瓶子成品壁厚分布的对比图。

附图标记说明:

1-瓶口段;2-瓶颈段;3-瓶身段;4-瓶底段。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

在本发明的说明书中,提及“一个实施例”时均意指在该实施例中描述的具体特征、结构或者参数、步骤等至少包含在根据本发明的一个实施例中。因而,在本发明的说明书中,若采用了诸如“根据本发明的一个实施例”、“在一个实施例中”等用语并不用于特指在同一个实施例中,若采用了诸如“在另外的实施例中”、“根据本发明的不同实施例”、“根据本发明另外的实施例”等用语,也并不用于特指提及的特征只能包含在特定的不同的实施例中。本领域的技术人员应该理解,在本发明说明书的一个或者多个实施例中公开的各具体特征、结构或者参数、步骤等可以以任何合适的方式组合。

在本发明的描述中,术语“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

图1为本发明实施例中的一种瓶坯结构,从左到右依次为相连的瓶口段1、瓶颈段2、瓶身段3和瓶底段4,各段均包括内壁和外壁,瓶口段1上可以设置有螺纹,通常情况下,瓶口段1与瓶子成品的瓶口相同,其在吹瓶的过程中不发生变化。

瓶颈段2用于连接瓶口段1和瓶身段3,通常为圆弧形,瓶身段3通常为直线形,瓶底段4通常为圆弧形,根据瓶子成品的形状,瓶坯的瓶颈段2、瓶身段3和瓶底段4的厚度可以相同,也可以不同,例如可以沿着某一方向逐渐变厚或变薄。

通过吹瓶工艺,图1中的瓶坯结构可制成图2所示的瓶子成品。瓶子成品在使用过程中各部分的受力情况及作用并不相同,例如,瓶底的受力通常最大,一般需要具有最大的强度,不同形状之间的连接处一般也需要一定的强度,以免由于受力不均衡而发生形变,而在一些受力较小,不易形变的部位,通常可以减小其厚度,从而减轻瓶子整体的重量。在瓶坯结构的优化过程中,通常需要反复制作试样瓶坯,不断调整各部位的厚度后进行吹瓶测试,工作量很大,且耗时耗力。

本发明采用瓶坯上划线定位的方法,在瓶坯上划出具有一定间隔的多条线,将瓶坯细分为多个部位。然后在正常工艺下吹瓶,可根据划出的多条线在瓶坯和瓶子成品上的位置,确定瓶坯位置与瓶型位置的对应关系,即可针对现有瓶型性能较薄弱部分的位置(例如需要增厚的位置),或可以进行减重的位置,修改瓶坯的对应部分,优化瓶坯对应位置的结构,进而达到优化瓶子的性能的目的。

在本发明中,对于瓶子性能的改善主要是通过将对应位置的瓶壁加厚或者减薄来进行的,通过调整瓶壁的厚度分布,就可以达到优化瓶子各项性能的目的,例如瓶底壁厚过薄,则流通过程中有跌落破裂的风险,故需要增加此部位的壁厚,再例如瓶身各个部分的壁厚分布如果不均匀,导致有的地方厚,有的地方薄,则瓶子跌落有在薄处破裂的风险,并且消费者的手感体验也会较差。

具体地,本发明提出的优化瓶坯的结构的方法包括:

(1)沿着瓶坯的外壁划出相互间隔的多条线;

(2)吹塑成型得到瓶子成品;

(3)根据每条线在所述瓶子成品上的位置确定各部位在瓶坯上的对应位置;

(4)测量瓶子成品各部位的厚度分布,判断瓶坯需要进行加厚或减薄的部位;

(5)将加厚或减薄后的瓶坯吹塑成型;

(6)重复步骤(4)和(5),直到瓶子成品各部位的厚度分布达到合格标准。

如图1所示,划出的多条线分布在瓶颈段2、瓶身段3和瓶底段4的外壁上,每条线均为与瓶坯的轴线垂直的圆周线,各条线之间的间隔可以根据瓶坯和瓶子成品的形状和尺寸以及吹瓶工艺等因素来确定,并且各条线之间的间隔可以相同,也可以不同,在本发明的一些实施例中,各条线之间的间隔可以为1-10mm,例如2mm、3mm、4mm、5mm、6mm、7mm、8mm或9mm。

线的数量没有限制,例如可以为5-20条(例如6条、7条、8条、9条、10条、12条、15条、18条等),理论上来说,划线越密集,找到的瓶坯和瓶子的对应位置会越精确,后期分析就会越精确。通常情况下,在吹瓶过程中形变较大的部位,各条线之间的间隔较小,以提高分析精度,而在吹瓶过程中形变较小的部位,各条线之间的间隔可以适当增大,以降低工作强度。如图1所示,瓶颈段2上的各条线之间的间隔较小,而瓶身段3上的各条线之间的间隔较大。

为了便于识别,各条线的颜色优选不同于所述瓶坯的颜色,例如,在一些情况下,瓶子的材质为聚乙烯(pe)、聚丙烯(pp)、聚对苯二甲酸乙二酯(pet)等,瓶子本身为无色或透明,此时线的颜色可以为黑色、红色、蓝色、紫色等。

确定各部位需要加厚或减薄的方法如下:

对于非透明瓶体:可以通过握感主观地感受瓶子从上到下的薄厚均匀度;或者利用光源从瓶口直接光照,在黑暗处可肉眼感知瓶子的薄厚,薄处透光明显,厚处透光较弱;或者还可以利用磁力测厚仪测量瓶体不同位置的实际壁厚数据。

对于透明瓶体,不适宜采用光照法判断瓶子的厚度分布情况,可以通过握感主观地感受瓶子从上到下的薄厚均匀度;或者利用磁力测厚仪测量瓶体不同位置的实际壁厚数据。

实施例1

在本发明的一个实施例中,对瓶坯的瓶颈段的壁厚进行了优化。如图3所示,瓶颈段包含4条线,此部分为瓶子性能结构最为薄弱的部分,即壁厚相对较低,可通过修改对应瓶坯上此部位的设计,达到优化结构的目的。

如图4所示,在瓶坯优化前,瓶子成品在4条线位置处的厚度分别为0.332mm、0.28mm、0.27mm和0.364mm,经过利用光源从瓶口直接光照,发现瓶颈段的透光率大于瓶子下半部分,利用磁力测厚仪测量瓶体不同位置的厚度数据发现,瓶子的厚度分布非常不均匀。

在瓶坯优化过程中,逐渐提高瓶坯在第3和第4条线位置处的厚度,如图3所示,虚线为优化前的内壁,实线为优化后的内壁,吹塑成型后进行磁力测厚仪测量瓶体不同位置的厚度测试,结果显示,瓶子成品在4条线位置处的厚度分别为0.363mm、0.344mm、0.38mm和0.45mm,可以看出,优化之后的瓶子成品在瓶颈段的壁厚明显高于未优化之前的瓶子对应部位的壁厚。经过光源从瓶口直接光照测试发现,瓶子的厚度分布较为优化前均匀。

在该实施例中,通过对初始瓶坯进行两次修改和测试,即得到了符合预期的瓶子,大大提高了优化效率。

实施例2

在本发明的另一个实施例中,经过利用光源从瓶口直接光照,发现瓶身段上部的透光率小于瓶身段下部的透光率,即瓶身段上部较厚,而瓶身段下部较薄,利用磁力测厚仪测量瓶体不同位置的厚度数据发现,瓶子的厚度分布非常不均匀。采用与实施例1相同的方法对瓶坯进行优化,在整个瓶身段划12条线,各条线之间的距离相等。

在该实施例中,为了保证瓶坯总重不变,降低瓶身段上部的厚度,将从瓶身段上部胚料移走的胚料增加到瓶身段下部。通过对初始瓶坯进行三次修改和测试,即得到了符合预期的瓶子。

综上所述,本发明的方法可以快速找到一个瓶型与瓶坯对应的位置,从而根据实际需要进行对应位置结构的修改,最终可达到优化瓶子所需性能或减重的目的。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!