一种注塑产品熔接线的检测溶液及检测方法与流程

1.本发明涉及注塑产品技术领域,具体涉及一种注塑产品熔接线的检测溶液及检测方法。

背景技术:

2.注塑成型是聚合物加工中最重要的手段之一,它是一种注射兼模塑的成型方法,在一定温度下将完全熔融的塑料材料经高压射入模具的模腔内,再经冷却固化得到注塑制品。在注塑过程中,当采用多浇口浇铸或模腔中存在孔洞、嵌件以及当注塑制品厚度尺寸变化较大时,塑料熔体在模具内会发生两个方向以上的流动,当两股熔体相遇时,就会在注塑制品中形成熔接线。熔接线的存在不仅影响注塑制品的外观品质,还影响其力学性能,特别是对于纤维增强材料的影响更为明显。

3.现有技术中,检测熔接线的方法主要有以下几种:1.对注塑产品进行模流分析,通过moldflow软件采用模拟塑料注塑成型流动的方法来分析熔接线;2.采用目测观察法确认熔接线的位置。然而,以上方法只能预测或确定显性熔接线的位置,不能确认隐性熔接线存在与否。若不能确认某一注塑产品是否存在隐性熔接线,而继续采用该注塑产品,后续在该产品的隐性熔接线处会出现开裂等问题。因此,有必要提供一种能检测注塑产品隐性熔接线的方法。

技术实现要素:

4.有鉴于此,本发明提供了一种注塑产品熔接线的检测溶液及检测方法,采用所述检测溶液对注塑产品进行处理,基于熔接线区域与非熔接线区域与其溶解的程度不同,可以将其注塑产品中不易观察到的隐性熔接线进行放大和显性化,便于精确地确认隐性熔接线的位置及其分布状况,以便对熔接线进行风险评估。

5.具体地,第一方面,本发明提供了一种注塑产品熔接线的检测溶液,所述检测溶液包括如下质量百分含量的各组分:极性有机溶剂:60-80%;无机强碱:1-5%;表面活性剂:5-10%;余量为水;其中,所述表面活性剂的亲水亲油平衡值(hlb值)在7-11的范围内。

6.本发明提供的所述检测溶液尤其适用于组成成分包括聚碳酸酯(pc)和玻璃纤维(gf)的注塑产品。其中,hlb为7-11的表面活性剂能增加所述极性有机溶剂对固态注塑产品的润湿性,而无机强碱可以对注塑产品中聚碳酸酯的水解起到一定的催化作用;基于熔接线区域存在许多微观的间隙和毛刺,而无熔接线区域的结构较为平整,在表面张力的作用下,上述特定配方的所述检测溶液会富集在有熔接线的区域,实现对注塑产品中熔接线区域的选择性溶解,进而可将熔接线进行放大或显现。

7.可选地,所述极性有机溶剂包括四氢呋喃、1,2-二氯乙烷、1,4-二氧六环、甲醇、丙醇、丙酮、乙腈、n,n-二甲基甲酰胺、二甲基亚砜(dmso)中的一种或多种。可选地,所述极性有机溶剂的质量百分含量为70-80%。

8.优选地,所述极性有机溶剂为四氢呋喃、1,2-二氯乙烷和甲醇的混合。其中,针对

不同的玻璃纤维含量的注塑产品,所述极性有机溶剂的配比略有不同。

9.在本发明一实施方式中,对于pc+10%gf的注塑产品,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃50%、1,2-二氯乙烷30%和甲醇20%;对于pc+20%gf的注塑产品,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃30%、1,2-二氯乙烷30%和甲醇40%;对于pc+50%gf的注塑产品,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃20%、1,2-二氯乙烷40%和甲醇40%。

10.其中,所述无机强碱选自氢氧化钠、氢氧化钾和氢氧化钙中的一种或多种。优选地,所述无机强碱为氢氧化钠和氢氧化钾中的一种或两种。可选地,所述无机强碱的质量百分含量为1-3%。

11.本发明中,所述表面活性剂的hlb值按以下方式计算:hlb值=7+∑(亲水基基团数)-∑(亲油基基团数)。其中,所述表面活性剂包括但不限于烷基酚聚氧乙烯醚op-4、司盘20(山梨醇酐单月桂酸酯)、聚氧乙烯二油酸酯、四乙二醇单硬脂酸酯、四乙二醇单油酸酯、聚氧乙烯甘露醇二油酸酯、聚氧乙烯硬脂酸酯、聚氧丙烯甘露醇二油酸酯、聚氧丙烯硬脂酸酯、聚甘油-3聚蓖麻醇酸酯、聚氧乙烯氧丙烯油酸酯、四乙二醇单月桂酸酯、吐温61(即聚氧乙烯(4eo)山梨醇酐单硬脂酸酯)、吐温81(即聚氧乙烯(5eo)山梨醇酐单硬脂酸酯)、吐温65(即聚氧乙烯(20eo)山梨醇酐三硬脂酸酯)、吐温85(即聚氧乙烯(20eo)山梨醇酐单硬脂酸酯)和十二烷基苯磺酸钠中的一种或多种。

12.优选地,所述表面活性剂为烷基酚聚氧乙烯醚op-4、司盘20、吐温61、吐温81、吐温65、吐温85和十二烷基苯磺酸钠中的一种或多种。

13.在本发明一实施方式中,所述检测溶液包括如下质量百分含量的各组分:极性有机溶剂:60-80%;无机强碱:1-5%;烷基酚聚氧乙烯醚op-4:5-10%;余量为水;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃50%、1,2-二氯乙烷30%和甲醇20%。该检测溶液尤其适用于组成成分包括聚碳酸酯(pc)和10wt%的玻璃纤维(gf)的注塑产品。

14.在本发明另一实施方式中,所述检测溶液包括如下质量百分含量的各组分:极性有机溶剂:60-80%;无机强碱:1-5%;司盘20:5-10%;余量为水;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃30%、1,2-二氯乙烷30%和甲醇40%。该检测溶液尤其适用于组成成分包括聚碳酸酯(pc)和20wt%的玻璃纤维(gf)的注塑产品。

15.在本发明又一实施方式中,所述检测溶液包括如下质量百分含量的各组分:极性有机溶剂:60-80%;无机强碱:1-5%;十二烷基苯磺酸钠:5-10%;余量为水;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃20%、1,2-二氯乙烷40%和甲醇40%。该检测溶液尤其适用于组成成分包括聚碳酸酯(pc)和50wt%的玻璃纤维(gf)的注塑产品。

16.本发明第一方面提供的注塑产品熔接线的检测溶液,其对注塑产品的润湿性好,在利用其对注塑产品进行处理时,可富集在熔接线区域,将熔接线区域的注塑材料溶解得较多,从而将熔接线放大或显性化而容易被观察到,这样可便于判断熔接线给注塑产品造成的失效风险,并提前预判。

17.第二方面,本发明提供了一种注塑产品熔接线的检测方法,包括以下步骤:

18.提供注塑产品熔接线的检测溶液;所述检测溶液包括如下质量百分含量的各组

分:极性有机溶剂:60-80%;无机强碱:1-5%;表面活性剂:5-10%;余量为水;其中,所述表面活性剂的亲水亲油平衡值在7-11的范围内;

19.用所述检测溶液浸泡注塑产品;

20.观察浸泡后的所述注塑产品表面是否出现缝隙、裂纹或光泽不均匀区域,若所述缝隙、裂纹或光泽不均匀区域呈线形且其延伸方向有贯穿所述注塑产品的趋势,则判断所述注塑产品内部存在隐性熔接线。

21.上述处理后的观察,主要是为了排除非熔接线的存在,当处理后观察到坑状、气泡状等非线形区域时,则认为不存在隐性熔接线。如果判断一注塑产品存在隐性熔接线,则需调整该注塑产品的生产工艺参数,如进胶方式、注塑参数等。

22.可选地,所述检测溶液对所述注塑产品进行浸泡时的温度为40-80℃。优选为40-60℃。

23.可选地,所述浸泡的时间为20-60min。

24.其中,在用所述检测溶液浸泡注塑产品之后,还包括:清洗浸泡后的所述注塑产品,并进行烘干处理。可选地,所述烘干处理的温度为40-80℃。

25.第三方面,本发明还提供了一种注塑产品熔接线的检测方法,包括以下步骤:

26.将注塑产品置于极性有机溶剂中浸泡,之后依次加入无机强碱、表面活性剂和水,然后升温至预定温度进行搅拌处理;并将搅拌处理后的注塑产品清洗后烘干;其中,由极性有机溶剂、无机强碱、表面活性剂和水构成的检测溶液体系中,各组分的质量百分含量为:极性有机溶剂:60-80%;无机强碱:1-5%;表面活性剂:5-10%;余量为水;其中,所述表面活性剂的亲水亲油平衡值在7-11的范围内;

27.重复上述操作数次,观察处理后的所述注塑产品表面是否出现缝隙、裂纹或光泽不均匀区域,若所述缝隙、裂纹或光泽不均匀区域呈线形且其延伸方向有贯穿所述注塑产品的趋势,则判断所述注塑产品内部存在隐性熔接线。

28.上述检测方法中,将熔接线的检测分多个循环进行,每个循环中,先将注塑产品置于检测溶液的极性有机溶剂中浸泡,再在加入无机强碱、表面活性剂和水后进行升温搅拌处理,这样可以将注塑产品的熔接线进行更充分的溶解,其被放大或显性化的程度更大。

29.可选地,所述浸泡的时间为20-50min。

30.其中,所述预定温度为40-80℃,优选为40-60℃。可选地,所述搅拌处理的时间为10-60min。优选为10-30min。

31.可选地,所述清洗的时间为3-10min。所述清洗可以在加有水的超声波清洗仪中进行。

32.可选地,所述烘干是在40-80℃下进行。

33.本发明第二方面或第三方面提供的注塑产品熔接线的检测方法,可以实现对注塑产品的熔接线区域的选择性溶解,进而将熔接线进行放大或显性化,以便更清楚地检测到是否存在隐性熔接线,进而可以根据检测结果进行熔接线风险评估,并可调节注塑产品的生产工艺参数。

附图说明

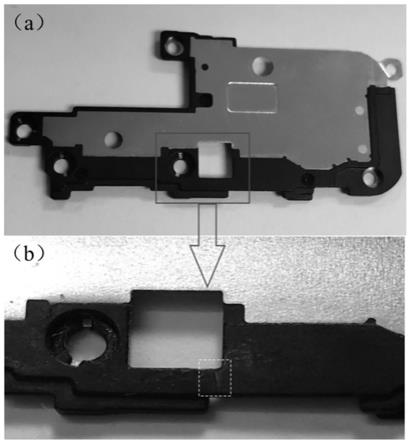

34.图1为经本发明实施例1中的检测溶液处理前、后的手机小板支架的图片,其中,

(b)为(a)中红色实框处经处理后的放大图;

35.图2为经本发明实施例2的检测溶液处理前(a)、后(b)的手机后壳支架的图片。

具体实施方式

36.以下所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

37.若无特别说明,本发明实施方式所采用的试剂皆为市售商品。

38.实施例1

39.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:80%;koh:2%;烷基酚聚氧乙烯醚op-4:8%;水:10%;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃50%、1,2-二氯乙烷30%和甲醇20%。

40.该检测溶液的应用方式为:取手机小板支架作为检测对象,其组成成分为聚碳酸酯(pc)和10wt%的玻璃纤维(gf),

①

将该小板支架放入上述极性有机溶剂中(四氢呋喃+1,2-二氯乙烷+甲醇)浸泡20min,

②

然后加入koh,采用磁力搅拌器进行搅拌,

③

逐步加入表面活性剂(具体为烷基酚聚氧乙烯醚op-4)和去离子水,然后升温至40℃,持续搅拌处理20min,

④

取出

③

处理后的小板支架置入超声波清洗池中清洗5min,

⑤

置入60℃的烘箱中烘干,

⑥

重复

①-⑤

步骤3次,

⑦

取出处理完成后的小板支架进行观察。

41.该小板支架在处理前、后的照片如图1所示。从图1中可以看出,处理完成后的手机小板支架表面有光泽不均匀的区域(如图1中白色虚框所圈出),且该区域成线形延伸,并贯穿了小板支架此处的胶位;而未经处理的小板支架在此处并未光泽不均匀的现象,由此可以判断出在该小板支架的此处检查到了隐性熔接线的存在。

42.熔接线风险评估:小板支架的此处在手机中起支撑usb组件的作用,是受力点之一。根据手机注塑产品要求,受力点不能存在熔接线。因此需要优化该小板支架的结构或调节其注塑参数以改变熔接线的位置。

43.为突出本发明的有益效果,设置以下对比例1-5,其中,对比例1的检测溶液与实施例1相比,不含表面活性剂和koh;对比例2与实施例1的区别在于:在由上述极性有机溶剂、无机强碱、表面活性剂和水构成的检测溶液体系中,极性有机溶剂的质量百分含量为85%,水的质量百分含量为5%;对比例3与实施例1的区别在于:在由上述极性有机溶剂、无机强碱、表面活性剂和水构成的检测溶液体系中,极性有机溶剂的质量百分含量为50%,水的质量百分含量为40%;对比例4与实施例1的区别在于:在由上述极性有机溶剂、无机强碱、表面活性剂和水构成的检测溶液体系中,koh的质量百分含量为0.5%,水的质量百分含量为11.5%。对比例5与实施例1的区别在于:在由上述极性有机溶剂、无机强碱、表面活性剂和水构成的检测溶液体系中,表面活性剂op-4的质量百分含量为3%,水的质量百分含量为15%。

44.将对比例1-5的检测溶液以与实施例1类似的方式应用到上述材质相同的手机小板支架的处理,并对处理完成后的小板支架进行观察。

45.结果发现,经对比例1、对比例2的检测溶液处理后,手机小板支架整体的厚度被减薄,且未观察到表面有光泽不均匀区域;经对比例3-5的检测溶液处理后,手机小板支架的

表面变化不大,也未观察到光泽不均匀区域。

46.由以上结果可以看出,本发明实施例1提供的所述检测溶液可以有选择性地将注塑产品的熔接线区域进行溶解、显现,而不会对注塑产品的其他区域造成影响。此外,该检测溶液体系中,各组分的用量应该在合适范围,例如极性有机溶剂的用量太少或太多均会较大地影响熔接线的显现效果;而无机强碱和表面活性剂的用量若太少,则会影响熔接线的显现效果,若太多则会浪费物料。

47.实施例2

48.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:80%;koh:5%;司盘20:5%;水:10%;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃30%、1,2-二氯乙烷30%和甲醇40%。

49.该检测溶液的应用方式为:取组成成分为pc和20wt%gf的后壳支架作为检测对象,

①

将该后壳支架放入上述极性有机溶剂中(四氢呋喃30%、1,2-二氯乙烷30%和甲醇40%)浸泡25min,

②

然后加入koh,采用磁力搅拌器进行搅拌,

③

逐步加入表面活性剂(具体为司盘20)和去离子水,然后升温至40℃,持续搅拌处理20min,

④

取出

③

处理后的后壳支架置入超声波清洗池中清洗8min,

⑤

置入70℃的烘箱中烘干,

⑥

重复

①-⑤

步骤3次,

⑦

取出处理完成后的后壳支架进行观察。

50.该后壳支架在处理前(a)和处理后(b)的照片如图2所示。从图2中可以看出,处理完成后的后壳支架的螺丝孔侧壁上有裂痕(如图2中白色圆圈所圈出),且该区域成线形延伸,并贯穿了螺丝孔侧壁;而未经处理的后壳支架在此处并未裂痕,由此可以判断出在该后壳支架的此处检查到了隐性熔接线的存在。

51.熔接线风险评估:后壳支架的此处是螺丝孔,通过螺丝将后壳支架与金属中框锁在一起,其螺丝孔的侧壁是受力点之一。若螺丝孔侧壁存在隐性熔接线,其结构强度会降低,在锁螺丝过程中有出现螺丝孔破裂的风险。因此需要优化该后壳支架的结构或调节其注塑参数以改变熔接线的位置。

52.实施例3

53.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:80%;naoh:1%;十二烷基苯磺酸钠:10%;水:9%;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃20%、1,2-二氯乙烷40%和甲醇40%。

54.以与实施例1相同的方式,将实施例3的检测溶液应用到组成成分为pc和50wt%gf的手机小板支架的熔接线检测上,可以观察到与图1类似的现象,即,实施例3的检测溶液也能检测到手机小板支架这一注塑产品中隐性熔接线的存在。

55.实施例4

56.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:80%;koh:2%;吐温61:8%;水:10%;其中,所述极性有机溶剂包含以下体积百分含量的各溶剂:四氢呋喃50%、1,2-二氯乙烷30%和甲醇20%。

57.将实施例4的检测溶液应用到组成成分为pc和10wt%gf的手机小板支架的熔接线检测,具体是将该手机小板支架在40℃的该检测溶液中浸泡40min。该小板支架在浸泡前、后的照片如图1所示。从图1中可以看出,浸泡完成后的手机小板支架表面有光泽不均匀的区域(如图1中白色虚框所圈出),且该区域成线形延伸,并贯穿了小板支架此处的胶位,可

以判断出在该小板支架的此处检查到了隐性熔接线的存在。

58.实施例5

59.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:80%;koh:2%;吐温61:8%;水:10%;其中,所述极性有机溶剂为体积比1:1的1,4-二氧六环和n,n-二甲基甲酰胺的混合。

60.将实施例5的检测溶液应用到组成成分为pc和10wt%gf的手机小板支架的熔接线检测,具体是将该手机小板支架在60℃的上述检测溶液中浸泡60min。结果发现,浸泡后的小板支架表面有光泽不均匀区域(如图1中白色虚框所圈出),且该区域成线形延伸,并贯穿了小板支架此处的胶位,可以判断出在该小板支架的此处检查到了隐性熔接线的存在。

61.实施例6

62.一种注塑产品熔接线的检测溶液,所含的各成分及其质量百分含量如下:极性有机溶剂:75%;koh:3%;四乙二醇单硬脂酸酯:6%;水:16%;其中,所述极性有机溶剂包括以下体积百分含量的各溶剂:四氢呋喃30%、1,2-二氯乙烷30%和甲醇40%。

63.将实施例6的检测溶液应用到组成成分为pc和20wt%gf的手机后壳支架的熔接线检测,具体是将该手机后壳支架在50℃的上述检测溶液中浸泡50min。结果可以观察到与图2类似的现象,即,实施例6的检测溶液也能检测到手机后壳支架这一注塑产品中隐性熔接线的存在。

64.此外,本申请还针对实施例6设置了以下对比例6,对比例6与实施例6的区别在于:对比例6的检测溶液中,所用极性有机溶剂为体积比2:3的乙酸乙酯和甲醇的混合。结果发现,当以与实施例6相同的方式,将对比例6的检测溶液应用到相同材质的手机后壳支架中熔接线检测时,该后壳支架的整体厚度被减薄,且不易观察到像图2中螺丝孔侧壁上显现的裂痕。以上对比说明,实施例6的检测溶液能将手机后壳支架这一注塑产品中的隐性熔接线选择性地显现。

65.以上所述是本发明的示例性实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对其做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1