一种工业皮带热压机连接装置的制作方法

1.本发明涉及工业皮带加工技术领域,尤其是涉及一种工业皮带热压机连接装置。

背景技术:

2.在对工业皮带进行拼接操作时,传统方法是将热压机的上模对准下模后,通过上下模的合模动作,以完成工业皮带拼接,但是,目前大部分热压机机架与热压机的上模都是利用钢丝进行连接,合模动作时由于钢丝的软特性,容易使上模发生晃动,需要人为地手动定位上模,以使上模能够对准下模,这存在对准精度不高的问题,同时会耗费较长的操作时间,降低生产效率,此外,一旦合模完成后发现对准度不高,则需要手动移动上模后重新对准,在这个过程中,有可能使皮带发生移位,进而影响到皮带接头的质量。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种工业皮带热压机连接装置,采用硬连接的方式将热压机机架与上模进行连接,以实现精确对准、合模及分模的目的。

4.本发明的目的可以通过以下技术方案来实现:一种工业皮带热压机连接装置,用于连接上模与机架,并实现上下模的对准、合模及分模动作,包括气缸单元,所述气缸单元的一端连接至上模,其另一端连接至机架的顶部,所述上模的下方设置有下模,所述下模可拆卸地安装于机架上,通过气缸单元实现上模的水平移动与垂直移动。

5.进一步地,所述下模靠近机架的侧边安装有定位板,所述定位板与下模相互垂直,所述定位板的高度大于下模的厚度。

6.进一步地,所述气缸单元包括用于实现上模水平移动的第一气缸和用于实现上模垂直移动的第二气缸,所述第一气缸与第二气缸均通过活塞杆连接至上模,所述第一气缸与第二气缸均设置有行程开关和电磁阀。

7.进一步地,所述第一气缸与第二气缸均通过法兰连接至机架的顶部。

8.进一步地,所述机架的顶部设置有用于安装气缸单元的凸台。

9.进一步地,所述机架的中部设置有工作板,所述下模可拆卸地安装在工作板上。

10.进一步地,所述定位板的顶部与凸台的底部相接触,所述定位板的底部与工作板的顶部相接触。

11.进一步地,所述工作板的宽度大于下模的宽度。

12.进一步地,所述定位板的侧面与机架之间存在间隙。

13.与现有技术相比,本发明通过气缸实现上模与机架之间的硬连接,其中,气缸的一端通过法兰固定连接至机架,另一端直接通过活塞杆连接至上模,保证了连接的稳固可靠性,使得上模在移动过程中不会发生晃动,不需要人为手动操作,能够有效提高上下模对准的精准性,此外,利用气缸活塞杆直接作用于上模,能够实现上模在水平方向以及垂直方向的移动,结合位于下模侧边的定位板,能够在保证上模与下模精确对准的基础上可靠地完

成合模与分模动作,由于合模之后不需要移动上模进行重新对准,既不会影响皮带接头的质量,同时提高了生产效率。

附图说明

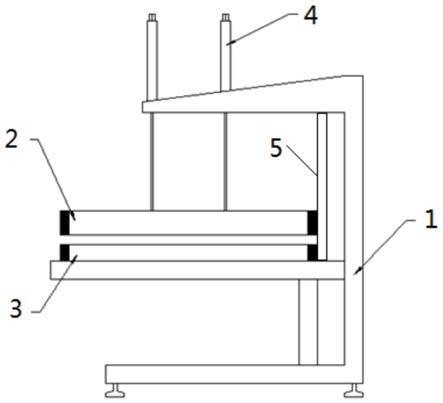

14.图1为本发明的结构示意图;

15.图中标记说明:1、机架,2、上模,3、下模,4、气缸单元,5、定位板。

具体实施方式

16.下面结合附图和具体实施例对本发明进行详细说明。

17.如图1所示,一种工业皮带热压机连接装置,包括用于连接机架1与上模2的气缸单元4,下模3位于上模2的下方,且可拆卸地安装在机架1上,下模3靠近机架1的侧边安装有定位板5,定位板5与下模3相互垂直,定位板5的高度大于下模3的厚度,气缸单元4的一端通过法兰连接至机架1的顶部,气缸单元4的另一端通过活塞杆连接至上模2,利用活塞杆的移动实现上模2在水平方向以及垂直方向上的移动,从而完成上模2与下模3之间的对准、合模与分模动作。

18.具体的,气缸单元4包括两个气缸,一个气缸用于驱动上模2在水平方向发生移动1,使上模2的侧边靠近贴紧定位板5,完成上下模对准操作,另一个气缸用于驱动上模2在垂直方向发生移动,以完成合模及分模动作,机架1的顶部设置有凸台,以安装气缸单元4,机架1的中部设置有工作板,以安装下模3及定位板5,定位板5的顶部与凸台底部相接触,定位板5的底部与工作板顶部相接触,工作板宽度大于下模3的宽度,且定位板5的侧面与机架1之间存在间隙,以保证上下模对准、合模及分模的动作空间。

19.综上所述,利用本发明提出的工业皮带热压机连接装置,能够提高上下模对准的精度,不需要人为手动进行对准操作,提高了生产效率,使得合模之后不需要移动上模重新对准,从而不会影响皮带接头的质量,能够一次性完成皮带的拼接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1