压缩模制的纤维复合材料部件和制造方法与流程

压缩模制的纤维复合材料部件和制造方法

1.相关案件声明

2.本案要求2018年11月30日提交的美国专利申请us62/773,871、2017年6月2日提交的us15/612,720、以及2017年12月12日提交的us15,840,826的优先权。所有这些内容均通过引用并入本文。如果本说明书与通过引用并入的一个或多个案例之间的语言存在任何矛盾或不一致,则以本说明书的语言为准,并控制对本文权利要求的解释。

技术领域

3.本发明涉及纤维复合材料部件。

背景技术:

4.已经开发了多种制造方法来生产纤维增强复合材料部件。受限于某些材料的使用,和/或受部件几何形状的限制,目前的方法比较耗时。而且这种制造方法不适合大批量高效制造纤维增强复合材料部件。

技术实现要素:

5.本发明提供了纤维增强复合材料部件(“纤维复合材料”),以及一种制造它们的方法,该制造方法可避免现有技术的一些成本和缺点。

6.根据示例性实施例,纤维复合材料由相对刚性的、基于纤维束的预制件形成。这种预制件由束状预浸料制成;即,预制件为束状预浸料的有大小的、或有大小和形状的一部分。所述束状预浸料,以及所述预制件,包含数千根纤维,这些纤维浸渍了粘结材料,例如聚合物树脂。

7.在最基本的实施例中,预制件具有简单的线性形状(即,杆)。在一些替代实施例中,预制件可以具有多种相对复杂的形状中的任一种,包括但不限于,非线性形状、封闭形状、平面形状、非平面(3d)形状、和多层形状,这些形状适用于特定模具和由其制造的部件。

8.根据一些实施例,预制件在母半模的模腔中被组织为特定布置和取向——叠层。然后关闭模具,并通过压缩模制技术(即施加压力和热量)制造部件。

9.在一些实施例中,预制件在压缩模制过程中能在很大程度上保持它们在模腔中的形状和位置。因此,来自任何给定预制件的纤维和基体可以被引导到制造的部件的所需体积区域。根据本教导,可以使预制件在多种特性中的任何一个或多个方面不相同,包括但不限于,粘结材料(例如,不同的热塑性塑料、不同的填料等)、纤维类型(例如,碳纤维与玻璃等),以及纤维分布。此外,本文公开的基于纤维束的预制件可以以带状物或片材不能弯曲的方式弯曲。鉴于这些特点,使用基于纤维束的预制件作为叠层的组成部分提供了前所未有的能力以控制部件内任意体积位置的纤维对齐。因此,本发明能够将部件任意区域的特性/属性/性能控制到迄今为止不可能的程度,例如解决局部应力问题,或将不同程度的刚度赋予部件的不同区域,或选择性地为部件的区域提供导电性和/或导热性,或电绝缘性和/或热绝缘性。

10.在一些实施例中,本发明提供了一种制造纤维复合材料部件的方法,其中该方法包括:

11.形成叠层,其中该叠层包括基于纤维束的第一预制件和基于纤维束的第二预制件,其中:

12.(a)第一预制件是刚性的,其具有第一形状,且包括用第一粘结材料浸渍的第一多根连续的、同向排列纤维,

13.(b)第二预制件是刚性的,其具有第二形状,且包括用第二粘结材料浸渍的第二多根连续的、同向排列纤维;

14.通过施加热量和压力将第一预制件和第二预制件在模具腔中固结;以及

15.冷却固结的第一预制件和第二预制件,从而形成纤维复合材料部件。

16.在一些实施例中,本发明提供了一种制造纤维复合材料部件的方法,其中该方法包括:

17.形成叠层,其中该叠层包括基于纤维束的第一预制件和基于纤维束的第二预制件,其中:

18.(a)第一预制件是刚性的,其具有非平面的第一形状,其中第一形状包括相对于彼此在平面外的两个弯曲部,第一预制件包括用热塑性树脂基体浸渍的第一多根连续纤维,

19.(b)第二预制件是刚性的,其具有第二形状,第二预制件包括用热塑性树脂基体浸渍的第二多根连续纤维;

20.通过施加热量和压力将第一预制件和第二预制件在模腔中固结;以及

21.冷却固结的第一预制件和第二预制件,从而形成纤维复合材料部件。

22.在一些实施例中,本发明提供了一种纤维复合材料部件,包括:

23.在纤维复合材料部件的第一体积区域处的第一节,第一节具有:

24.(a)第一部分,其中第一部分包括第一多根同向排列纤维;

25.(b)第二部分,其中第二部分包括第二多根同向排列纤维;

26.在纤维复合材料部件的第二体积区域处的第二节,其中第一节和第二节彼此邻接,第二节具有:

27.(a)第一部分,其中第二节的第一部分包括所述第一多根同向排列纤维;

28.(b)第二部分,其中第二节的第二部分包括第三多根同向排列纤维,其中第二多根同向排列纤维和第三多根同向排列纤维在以下特性方面彼此不同,该特性选自为由纤维类型、纤维体积分数和纤维分布组成的组。

附图说明

29.图1a描绘了与本发明的实施例结合使用的束状预浸料。

30.图1b描绘了图1a的束状预浸料的一段,该段是一线性预制件。

31.图2a描绘了图1b的预制件的第一实施例的纵向横截面。

32.图2b描绘了图1b的预制件的第一实施例的横截面。

33.图3a描绘了图1b的预制件的第二实施例的纵向横截面。

34.图3b描绘了图1b的预制件的第二实施例的横截面。

35.图4描绘了根据本发明一实施例的开放式的、平面的、非线性的预制件。

36.图5描绘了根据本发明第一实施例的封闭式的、平面的、非线性的预制件。

37.图6描绘了根据本发明第二实施例的封闭式的、平面的、非线性的预制件。

38.图7描绘了根据本发明第三实施例的封闭式的、平面的、非线性的预制件。

39.图8描绘了根据本发明实施例的开放式、非平面的、非线性的预制件

40.图9a描绘了根据本教导第一实施例的预制件的叠层。

41.图9b描绘了根据本教导第二实施例的预制件的叠层。

42.图9c描绘了由图9a或9b的叠层形成的部件。

43.图10a描绘了图9b的叠层的一段。

44.图10b描绘了由图10a中所示的叠层的段形成的部件的一区域的纵向横截面。

45.图10c描绘了沿图10b的轴线a

‑

a的横截面。

46.图10d描绘了沿图10b的轴线b

‑

b的横截面。

47.图10e描绘了图9c的部件的爆炸图,显示了部件的节和部分。

48.图11a

‑

11e描绘了可根据本教导制造的复杂开放框架部件的实施例。

具体实施方式

49.用于本技术及所附权利要求的以下术语被定义如下:

50.·“纤维复合材料”是一种包括两种主要成分的材料:粘结材料和纤维材料。除了贡献任何其他性能外,纤维材料——纤维——通常负责复合材料的强度。通常由聚合物树脂形成的基体围绕并支撑纤维,保持它们的相对位置并防止其磨损和遭受环境侵蚀。纤维和树脂的组合是协同作用的,其所产生的特性取决于特定的纤维、树脂和纤维体积分数。

51.·“纤维”是指单股材料。纤维的长度远大于其直径。

52.·“粘结材料”是聚合物树脂,通常是热塑性塑料或b阶(即部分固化)热固性树脂。粘结材料也可以是陶瓷。

53.·“同向排列纤维”是指多根纤维的取向在同一方向上。

54.·“丝束”是指一束纤维,除非另有说明,否则这些术语在本文中可以互换使用。丝束通常是以千计数的纤维:1k丝束,3k丝束,6k丝束等。术语“长丝”在本文中也可与“丝束”同义使用。

55.·“预浸料”是指浸渍有树脂的纤维。

56.·“束状预浸料”或“预浸料丝束”是指浸渍有树脂的纤维束(即,丝束)。

57.·“预制件”或“长丝子单元”是指束状预浸料的有大小的,或有大小和形状的部分,其中纤维束的横截面的纵横比(宽度:厚度)在约0.25至约6之间。在这里,术语预制件和长丝子单元明确排除有大小/形状的带条(其纵横比

‑

横截面,如上所述

‑

通常在约10至约30之间)。术语预制件和长丝子单元还明确排除纤维片材以及层压板。

58.·“连续纤维”是指从预制件/长丝子单元的一端延伸到其另一端的纤维。在某些情况下(即,申请人的一些其他专利申请),连续纤维/连续预制件是指长度大约等于放置该连续纤维/连续预制件的模具的主要特征长度的纤维/预制件。连续纤维不同于在本领域中通常使用的“短切纤维”或“切割纤维”。短切或切割的纤维在模具和最终部件中具有随机取向,并且与模具/部件的任何特征的长度没有预定义的关系。根据本教导的基于纤维束的预制件不包括短切或切割纤维。

59.·“连续基体”是指在整个横截面(例如,预制件、部件、部件的指定区域的横截面)均质的基体。

60.·“格子”是指由相交并封闭空隙空间的直线段或曲线段组成的框架。

61.·“大约”或“基本上”是指相对于数值或标称值的+/

‑

20%。

62.在说明书中结合上下文提供了额外的定义。

63.除了在实施例中或另有说明,所有在说明书和权利要求中使用的表示成分的量的数字在所有情况下均应理解为由术语“约”修饰。因此,除非有相反的指示,否则以下说明书和所附权利要求书中提出的数值参数应理解为近似值,其可以根据以本领域技术人员理解的方式以所需获得的特性而变化。通常,这意味着至少+/

‑

20%的变化。

64.另外,应当理解,本文列举的任何数值范围旨在包括其中包含的所有子范围。例如,范围“1至10”包括在最小值1与最大值10之间(且包含端值)的所有子范围,即,最小值等于或大于1,最大值等于或小于10。

65.图1a描绘了束状预浸料100。所述束状预浸料包括许多单根纤维,通常是一千的倍数(例如,1k、10k、24k等),这些纤维浸渍有聚合物树脂基体。丝束可以具有多种横截面形状中的任何一种,包括例如圆形、椭圆形、三叶形、多边形等。

66.束状预浸料可以从供应商处购买,例如位于德克萨斯州欧文的塞拉尼斯公司(celanese corporation),或其他公司,或通过众所周知的方法,例如拉挤成型、挤出成型或共挤出成型就地形成。在挤压成型工艺中,呈纤维“丝束”形式的多根纤维被牵拉通过模具并在压力和温度下浸渍聚合物(通常为热塑性或热固性)树脂。如上所述,该工艺提供了嵌入连续粘结材料中的多根纤维。

67.现在参考图1b,基于纤维束的预制件102是通过移除束状预浸料100的一段来形成的。在图1b中,预制件102是一短的线性段;这是本发明的实施例的预制件的最基本的实施例。如本说明书稍后进一步详细描述的,在其他实施例中,预制件可以具有更复杂的形状以适合于被制造的部件,包括非线性形状、封闭形状、3d形状和多层形状。根据本教导,这种预制件实质上是用于制造纤维增强部件的“积木”。

68.预制件的长度通常显著大于其宽度并且显著大于其厚度(注意图1b不是按比例绘制的)。预制件的长度是根据待制造的部件的属性确定的。对预制件长度的主要影响是部件的尺寸。通常,对于任何给定的应用,最好使用最长的预制件,因为较长的预制件可以包含更长的纤维连续长度。对于给定的部件,较长的连续纤维通常比较短的纤维产生更坚固的部件。因此,对于非常小的部件,预制件的长度可能约为5毫米,而对于较大的部件(例如,飞机机翼、车身面板等),预制件的长度可能有很多米。简而言之,预制件长度以特定应用而定。

69.预制件可以具有任何合适的横截面(即,宽度和高度/厚度)尺寸,视所制造的部件而定。在一些实施例中,预制件的宽度和高度(厚度)大约相等(例如,圆形横截面、方形横截面等)。在本发明的实施例中,预制件的横截面形状由上面讨论的束状预浸料的横截面形状决定。预制件的形状、高度和宽度沿其长度可以基本不变,或者可以变化。

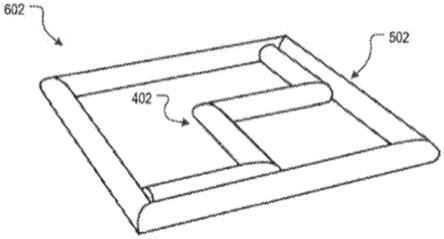

70.对预制件的要求是易于操作,例如可通过机器人放置在模腔中。因此,形成预制件的材料应在使用温度(通常约20℃至30℃)下处于易于处理的状态(例如,固体、刚性等)。或者,可根据需要改变预制件的温度以方便处理。

71.预制件组成。应当理解的是,预制件的组成/内部结构与其源头束状预浸料的组成/内部结构相同。

72.关于纤维,束状预浸料100中的单根纤维可以具有任何直径,其通常但非必须在约1至约100微米的范围内。单根纤维可包括外部涂层,例如但不限于施胶,以促进加工、粘合剂的粘合、使纤维的自粘合最小化,或赋予某些特性(例如,导电性等)。

73.每根单根纤维可以是实心的或空心的。每根单根纤维可以由单一材料或多种材料(例如由下面列出的材料)形成,或者其本身可以是复合材料。例如,单根纤维可包括(第一材料的)芯,该芯涂覆有第二材料,例如导电材料、电绝缘材料、导热材料或隔热材料。

74.就组成而言,每个单根纤维可以是,例如但不限于,碳,玻璃,天然纤维,芳香聚酰胺,硼,金属,陶瓷,聚合物长丝等。金属纤维的非限制性实例包括钢,钛,钨,铝,金,银,前述任何一种的合金,以及形状记忆合金。“陶瓷”是指所有无机和非金属材料。陶瓷纤维的非限制性实例包括玻璃(例如,s

‑

玻璃,e

‑

玻璃,ar

‑

玻璃等),石英,金属氧化物(如氧化铝),铝硅酸盐,硅酸钙,石棉,氮化硼,碳化硅,以及前述任何一种的组合。此外,可以使用碳纳米管。

75.关于粘结材料,可以使用在热和/或压力下与其自身结合的任何聚合物树脂——热塑性或热固性。与本发明的实施例结合使用的示例性热塑性树脂包括但不限于,丙烯腈丁二烯苯乙烯(abs)、尼龙、聚芳醚酮(paek)、聚对苯二甲酸丁二醇酯(pbt)、聚碳酸酯(pc)和聚碳酸酯

‑

abs(pc

‑

abs)、聚醚醚酮(peek)、聚醚酰亚胺(pei)、聚醚砜(pes)、聚乙烯(pe)、聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps)、聚苯砜(ppsu)、聚磷酸(ppa)、聚丙烯(pp)、聚砜(psu)、聚氨酯(pu)、聚氯乙烯(pvc)。示例性的热固性材料是环氧树脂。在一些实施例中,陶瓷可用作粘结材料。

76.任何特定聚合物树脂的合适使用至少部分取决于被制造的部件的要求。此类要求可包括部件所需的属性/特性/性能(例如,美观、密度、耐腐蚀性、热性能等)。

77.除了聚合物树脂之外,粘结材料还可以包括其他组分,例如但不限于,填料、粘合促进剂、流变控制剂、着色剂、以及上述任何物质的组合。

78.对填料的类型和量进行选择以实现某些所需性能,例如拉伸强度、伸长率、热稳定性、低温柔性、耐化学性、低密度、导电性、导热性、emi/rfi屏蔽、静电耗散,或上述任何一项的组合。合适的填料的非限制性实施例包括无机填料如二氧化硅和碳酸钙,有机填料如热塑性珠,导电填料如金属、石墨和石墨烯,以及低密度填料如热膨胀微胶囊。填料可以具有任何合适的形式,例如珠、颗粒、粉末、片晶、片材或薄片。

79.在一些实施例中,填料包括未在预制件的端部之间完全延伸的非同向排列纤维和/或不连续纤维。这种非同向排列纤维可包括短切纤维、磨碎纤维或它们的组合。非同向排列纤维可包括多个非同向排列连续纤维,例如纤维编织物、加捻纤维等。

80.预制件内部结构。预制件可以具有均匀或不均匀的内部结构。图2a和2b描绘了图1a/1b的束状预浸料100的第一实施例的预制件102a。在图2a和2b描绘的实施例中,预制件102a具有均匀的内部结构(因为其源头的束状预浸料具有均匀的内部结构)。

81.图2a描绘了预制件102a的纵向横截面。预制件102a是线性的,这是基于纤维束的预制件最基本的实施例。预制件102a包括多根纤维208。这些纤维从预制件102a的第一端204a延伸到第二端206a,因而是“连续的”。此外,纤维208是“同向排列的”,因为它们的取向相同。预制件102a还包括聚合物树脂基体210,其围绕并润湿纤维208。

82.图2b描绘了预制件102a的横截面。在该实施例中,多根同向排列的纤维208基本上均匀地分布在预制件102a的横截面(即,径向)上。

83.图3a和3b描绘了图1a/1b的束状预浸料100的第二实施例的预制件102b。在图3a和3b所示的实施例中,预制件102b具有不均匀的内部结构(因为其源头的束状预浸料具有不均匀的内部结构)。

84.图3a描绘了预制件102b的纵向截面。与预制件102a一样,预制件102b包括多根纤维208,由于它们在预制件102b的端部204b和206b之间完全延伸,因此它们是连续的。同预制件102a一样,预制件102b中的纤维也是同向排列的。

85.现在参考图3b,并继续参考图3a,可以看出纤维208在预制件102b中沿径向不是均匀分布的。显然,纤维208排列在一个带内,该带内嵌有预制件102b的基体210。换句话说,预制件102b在径向方向上具有不均匀的成分。在一些其他实施例中,预制件可具有其他非均匀分布的纤维。

86.预制件外部结构。除了图2a/b和图3a/b的预制件102a和102b的简单线性结构之外,图4

‑

8还描绘了几种预制件结构。

87.图4描绘了预制件402,其是根据本发明的开放式的、平面的、非线性的预制件。预制件402是非线性的,因为它包括一个或多个弯曲部420。预制件402是平面的,因为所述弯曲部在同一平面内。每个弯曲部420的角度可独立选自于0

°

<弯曲角420<180

°

范围内的角度。

88.非线性预制件,例如预制件402,可以通过将束状预浸料的一部分加热到其中的粘结材料的软化点以上然后弯曲束状预浸料,例如通过一自动弯曲工具来形成。在进行适当次数的弯曲后,对束状预浸料进行尺寸调整/切割,从而形成预制件。在申请号为sn 15/612,720和sn 16/600,131的美国专利申请中公开了制造预制件的方法,它们通过引用并入本文。

89.图5描绘了预制件502,其是根据本发明的封闭式的、平面的、非线性的预制件。封闭式的预制件通常包括单一长度的有大小的束状预浸料,该束状预浸料弯曲成使得其两端彼此靠近,从而形成封闭区域。在一些实施例中,两个末端被粘在一起,例如通过粘合剂或热粘合。(预制件402是“开放式”的,因为两个端部彼此不接近并且不形成封闭区域。)预制件502是非线性的,因为它包括四个(即,一个或多个)弯曲部520。预制件502是平面的,因为所述弯曲部在同一平面内。

90.图6描绘了预制件602,其是预制件402和预制件502的结合。预制件602是平面的和非线性的,并且包括开放式和封闭式元件。预制件602可以通过形成预制件402和502然后将它们固定在一起来制造。

91.表征为“封闭式”的预制件,例如预制件502、602和702,通常但非必须,被进一步或替代地表征为“开放式框架”或“开放式体积”预制件。在一些实施例中,这种开放式框架预制件用于制造“开放式框架”部件,如在本公开内容中稍后结合图11a到11e所描述的。

92.图7描绘了预制件702,其是闭合式的、平面的和非线性的。尽管预制件702包括堆叠元件730,但它仍被认为是平面的,因为所有弯曲部都在同一平面或平行平面中。预制件702包括两个元件730的实例,每个实例包括外部方形元件732和内部方形元件734。

93.图8描绘了预制件802,其是开放式的、非平面的、非线性的预制件。预制件802被认

为是非平面的,因为至少一个弯曲部相对于另一弯曲部在平面外。特别地,段840和段844之间的弯曲部842在y

‑

x平面中(即,弯曲产生两个段,落在y

‑

x平面中),段844和段848之间的弯曲部846在x

‑

z平面中。这种平面在本文中被定义为相对于彼此在“平面外”。如上文关于预制件702所暗示的,并在此处明确的,特征描述“平面外”排除包括“弯曲部”的分层的或堆叠的元件,其中此类堆叠元件基本上彼此平行(在平行平面中)。

94.在预制件802中,弯曲部位于彼此正交的平面中。然而,在一些其他实施例中,弯曲部虽然相对于彼此在平面外,但在彼此不正交的平面中。如在图4的预制件402所公开的,每个弯曲部的弯曲角度可以单独选择。因此,弯曲部846可具有大于0

°

且小于180

°

的任何角度。

95.虽然图4

‑

8中描绘的预制件描绘了由一个非零向量分量(即,沿着x、y或z轴并且在x

‑

y、z

‑

x或y

‑

z平面内)定义的任何给定弯曲部,在一些其他实施例中,弯曲部可以是非零x、y或z向量分量的任意组合。

96.在一些其他实施例中,预制件是非平面的、非线性的和封闭式的。此外,非平面的、非线性的预制件可包括非平面的、非线性的元件和平面的、非线性的元件。这种预制件的一个例子就是,例如将图5的预制件502和图8的预制件802结合在一起。

97.根据本方法的压缩模制。如前所述,根据本教导,使用基于纤维束的预制件来制造部件,例如通过压缩模制。更具体地,根据本教导,通过将两个或多个这样的预制件放置在模具腔中、关闭模具腔并由此对模具腔加压、以及升高模具腔的内容物的温度使得粘结材料软化到流动的程度(即“熔态流动”)来制造部件。在这样施加的压力和温度下,两个或多个预制件被固结,然后冷却后形成成品部件。

98.众所周知,压缩模制通常在至少约100psi的压力下进行。该过程的温度要求是基于所用的粘结材料。例如,对于包含热塑性树脂的基体,温度必须达到或超过树脂的玻璃化转变温度,这样树脂才能流动,但必须保持低于其降解温度。对于包含b阶热固性塑料或b阶陶瓷的粘结材料,粘结材料必须被充分加热以流动,并且还要满足或超过共反应物的反应温度。

99.如前所述,根据本教导,两个或多个基于纤维束的预制件以特定布置和/或取向——“叠层”——放置在模具腔中。布置/取向细节至少部分地基于整体部件的性能(例如,机械特性、美学等)或部件的某一特定区域的性能。在叠层过程中,预制件被保持其制造形状;这种特性有助于将纤维从特定的预制件引导到部件的特定体积区域。

100.图9a和9b分别描绘了具有模具腔952的母半模950,以及两个示例性的基于纤维束的预制件叠层958和970,用于通过压缩模制制造纤维复合材料部件972(图9c)。

101.图9a中描绘的叠层958包括:(i)六个具有多边形(正方形)横截面的线性预制件954,布置成两层,每层三个以及(ii)六个具有圆形横截面的线性预制件956,布置成两层,每层三个。这两组预制件彼此正交,每个预制件956的一端邻接堆叠的预制件954的一侧面。

102.图9b中描绘的叠层970是比叠层958更复杂的布置,其包括:(i)两个堆叠的“l”形(非线性)预制件960,(ii)四个线性预制件962组织成两层,每层两个,(iii)一个线性预制件964,(iv)四个线性预制件966,组织成两层,每层两个,以及(v)两个线性预制件968,组织成两层,每层两个。预制件966和968大约是预制件964长度的一半。这种不同的叠层的使用是根据部件给定体积区域中产生的应力,该应力由于部件在使用中受到的力而产生。

103.在所描绘的两个实施例中的每一个中,预制件设置为“l”形以形成与模具腔952的形状一致的叠层958或970。在一些实施例中,预制件被一个接一个地添加至模具腔952中,然后在模具腔中形成叠层。在一些其他实施例中,在放入模具腔952之前,一些或所有预制件被粘在一起形成“预制件装料”。在将所有预制件组装成预制件装料的实施例中,叠层(也就是预制件装料)被组装,然后作为一个单元放入模具腔中。

104.放置在模具中的每个预制件的组成、内部结构和外部架构可酌情单独选择,通常以实现待制造的部件的所需特性。例如,给定叠层中的多个预制件,至少一个预制件可以以下非限制性方式与其他预制件不同:

105.·

不同的粘结材料(例如,两种不同的热塑性塑料、不同的填料等);

106.·

不同的纤维类型(例如,碳纤维与玻璃等)

107.·

不同的纤维体积分数;

108.·

纤维的均匀与非均匀分布;

109.·

线性与非线性;

110.·

平面与非平面。

111.就叠层中一种预制件与另一种预制件的粘结材料不同而言,这种不同的粘结材料必须彼此相容。在本上下文中,“相容”是指不同的粘结材料将彼此结合。

112.部件的内部结构。根据本发明的实施例,如上所述基于纤维束的预制件可以彼此不同地选择性放置使得可制造在不同区域具有不同材料性能的部件。这是非常有利的,因为在任何其他考虑因素中,部件在使用中不同区域的载荷经常不同,在其中产生不同的应力向量。此外,通过前述还有助于在部件的某些区域中设计特定的刚度或期望的电性能。

113.根据本教导形成的部件被认为包括两个或多个“节”。图10b描绘了图9c的部件972的臂974的一段的纵向横截面。该段有两个这样的节:节1081和节1084。部件的各个节相互邻接以形成部件,尽管在对部件进行外部或内部检查时,这些节不一定可辨别为彼此分离。也就是说,相邻节可以是连续的,因为可能不存在将一个节与相邻节分开的不同界面。例如,当相邻节中的粘结材料相同且相邻节中的纤维相同时,就会发生这种情况。不管界面是否容易辨别,“节”的概念对于教学目的是有用的,并且在本文中用于指代部件的具有统一构成的体积部分。即,沿给定节的长度在任何地方截取的横截面将表现出基本上相同的纤维和粘结成分/分布/排列。

114.根据本教导,每个节包括至少一个“部分”。再次参考图10b,节1081由部分1082a、1082b和1082c组成,节1084由部分1086a、1086b和1086c组成。“部分”是指源自特定预制件的部件的体积。即,预制件是给定部分的纤维和粘结材料的来源。因此,例如,如果一个节源自两个预制件,则该节被认为包含两个部分。类似地,如果一个节来自三个预制件,则该节被认为包含三个部分,依此类推。在这样的实施例中,节的每个部分的组成因此由衍生该节的预制件的组成确定。

115.通过比较图10a和图10b可知,预制件和部分之间不一定存在一一对应。图10a描绘了图9b的叠层970的段。该段中的预制件是形成部件972的臂974的一些纤维和粘结材料的来源。该叠层的段包括预制件964、两个堆叠的预制件968和两个堆叠的预制件966。预制件964设置在预制件966和968顶部。预制件964和968包括第一纤维类型1078,预制件966包括第二纤维类型1082。在这个例子中,假定所有预制件都包括相同的粘结材料1080。在一些其

他实施例中,来自不同的预制件的粘结材料——在不同的部分——可以不同,只要粘结材料彼此兼容。值得注意的是,与图10a相比,图10b的比例(特别是厚度)是放大了的。

116.来自预制件964的同向排列纤维1078出现在节1081的部分1082a中和节1084的部分1086a中。仍然参考节1081,来自“上部”的预制件968的同向排列纤维1078出现在部分1082b中,来自“下部”的预制件968的同向排列纤维1078出现在部分1082c中。

117.并且在节1084中,来自“上部”的预制件966的同向排列纤维1082出现在部分1086b中,来自“下部”的预制件966的同向排列纤维1082出现在部分1086c中。粘结材料在节1081和1084中是连续的。

118.从图10a和10b可以清楚地看出,节的每个部分的长度不一定对应于贡献该节纤维的预制件的长度(将节1081的部分1082a的长度与预制件964的长度进行比较)。此外,预制件的厚度和宽度都不一定对应于部分的厚度或宽度。然而,部分的形状将受到预制件形状的影响。与“节”的情况类似,相邻“部分”之间的界面可能可以辨别也可能无法辨别。

119.节可以具有与相邻节相同的组成或不同的组成。关于后一种情况,从节到节,组成可以在粘结材料组成、纤维组成、含量、和/或纤维分布方面、以及任何其他成分变量这些方面变化。此外,相邻的节可以具有相同或不同的纤维排列。

120.节1081的组成不同于节1084的组成。特别地,节1081的部分1082b和1082c包括纤维1078,节1084的部分1086b和1086c包括纤维1082。这可以从图10c和10d中进一步证明,图10c和10d描绘了沿图10b的轴线a

‑

a和轴线b

‑

b的相应横截面。在节1081中任何地方截取的横截面将如图10c所示。类似地,在节1084中任何地方截取的横截面将如图10d所示。然而,节1081和1084之间的界面区域的横截面可能看起来与图10c或10d显示的横截面有些不同。

121.应当理解,除了在如图10b所示的“垂直”方向和“纵向”方向上延伸之外,节也可以在“横向”方向上延伸。例如在图10b中,这将包括与部分1082a、1082b、1082c相邻并且延伸到“页内”的额外部分。这在图10e中将更具体地进行描述。

122.图10e描绘了部件972的按节的“爆炸”视图。对节的指定在某种程度上是任意的,受上述定义的约束。但是使用“节”和“部分”作为描述词来结合描述和定义本发明的实施例提供了有用的教学工具,并且有助于突出根据本教导制作的部件与现有技术中的部件之间的差异。

123.在图10e所示的实施例中,为部件1072定义了五个“节”1081、1084、1088、1092和1098。节1081和1084已经结合图9b和图10a

‑

d进行了描述。图10e另外揭示了节1081包括部分1082d和1082e,节1084包括部分1086d和1086e,这些部分在图10中没有被描绘为包括在它们各自的节中。参考图9b,负责至少额外的部分1086d和1086e的预制件是容易可见的。

124.部件1072还包括节1088,该节1088包括部分1090a至1090d。图9b中描绘的四个预制件962,是这些部分的材料来源。

125.节1092和1096源自堆叠的l形预制件960(图9b)。尽管预制件960内的纤维假定是连续的和共线的,但它们产生两个节而不是一个节,因为源自这些预制件并存在于臂974和臂976中的纤维相对于彼此正交定向。节1092包括部分1094a和1094b,节1096包括部分1098a和1098b。

126.如先前所公开的,根据本教导,作为部件的各个节/部分的材料来源的基于纤维束的预制件可以:

127.(i)单独形成几乎任何所需的形状和/或尺寸;

128.(ii)在纤维和/或粘结材料成分以及添加剂方面单独变化;

129.(iii)放置在叠层中时保持其形状和纤维方向;和

130.(iv)在叠层中自由放置,不受材料相关的限制(如带条和片材)。

131.由于性能(i)、(iii)和(iv),本发明的实施例提供了将纤维和粘结材料从任何给定的预制件引导到待制造的部件的任意体积区域的在很大程度上不受阻碍的能力。由于性能(ii),本发明的实施例提供了定制部件的属性/特征的前所未有的能力。这些能力相结合,使制造商能够在部件的任意体积位置制造具有所需属性/特征的纤维复合材料部件。这在图10e中应该是显而易见的。

132.鉴于前述,应当理解,本文所述的方法可用于制造在以下方面具有不同材料性能的部件:(i)部件的不同节,(ii)部件的给定节的不同纵向部分,和/或(iii)部件的给定节的不同径向/深度位置。

133.例如,参考图10b

‑

10e,由于在两个节中存在不同类型的纤维,因此可以预期节1081的至少一些性能不同于节1084的这些性能。并且节1081的部分1082b

‑

1082e的至少一些性能预计不同于节1084的部分1086b

‑

1086e的这些性能,因为这些部分中的纤维不同。例如,如果纤维1078是碳纤维,而纤维1082是玻璃纤维,则可以预期该部件的部分1086b

‑

1086e比部分1082a

‑

1082e和1086a更脆弱。此外,由于节1092和1096之间纤维的连续性,基于预制件960的形状,部件972的两个臂974和976相交的区域预计在“外”转角附近会比部件的内转角处更强(因为纤维在节1088和1081之间不连续)。

134.性能的差异可以是功能性的,例如通过选择纤维、填充材料等,将导电性赋予部件的一个或多个部分。或者所述性能的差异是机械性的,例如通过合适的纤维选择(例如碳纤维等)和/或在节中同向排列所有纤维,和/或增加纤维的体积分数,以赋予部件的该节高的机械强度。

135.回顾预制件外部结构和内部结构的讨论,并且鉴于基于纤维束的预制件是根据本教导的部件的构建模块的事实,部件的相邻节可以是共线的或非共线的、共面的或非共面的,相邻节中的纤维可以同向排列或非同向排列,均匀分布或非均匀分布。

136.由于使用基于纤维束的预制件,本文公开的方法特别适合制造复杂部件,包括那些在部件的实体节之间和/或内部具有开放体积的部件。图11a至11e描绘了开放式框架部件(即,具有开放体积的部件)的非限制性示例。

137.图11a描绘了具有开放的中心区域1102的框架1100。图11b描绘了包括开放体积1112的格子1110。图11c描绘了包括开放体积1122的格子1120。图11d描绘了具有开放体积1132的桁架1130。图11e描绘了包括开放体积1142的蜂窝1140。

138.应当理解,本公开描述了一些实施例,本领域技术人员在阅读了本公开之后可以容易地设计出本发明的许多变型。本发明的保护范围将由下面的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1