热熔铆接机的制作方法

1.本技术涉及塑料件生产技术领域,特别是指一种热熔铆接机。

背景技术:

2.本部分旨在为权利要求书中陈述的本技术的实施方式提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

3.热熔机普遍用于手机、mp3、数码相机、魔音耳机等行业的组装流水线上,目的是将金属螺母等热熔产品埋植于塑料件产品内,使其便于和其它产品组装。

4.现有技术中,使用人工依次铆接产品,圆柱头较多,耗时较多,劳动量大,且无法保证其精度要求。

技术实现要素:

5.鉴于以上内容,有必要提供一种改进的热熔铆接机,以实现通过机械取代人力的目的。

6.本技术提供的技术方案为:

7.一种热熔铆接机,包括定位机构,所述定位机构包括半仿形治具,所述半仿形治具上设置有治具开口及压紧装置,所述治具开口设置在所述半仿形治具的长度方向两端,所述压紧装置旋转设置在所述半仿形治具上,用于固定产品,所述热熔铆接机还包括热熔机构及驱动机构,所述定位机构滑移设置在所述热熔机构下方,所述驱动机构用于驱动所述半仿形治具移动至所述热熔机构进行热熔。

8.在本技术的一些实施例中,所述压紧装置包括旋转压头、缓冲弹簧及固定螺杆,所述固定螺杆贯穿所述旋转压头并螺纹固定在所述半仿形治具上,所述缓冲弹簧位于所述固定螺杆与所述旋转压头之间,所述缓冲弹簧始终保持压缩状态。

9.在本技术的一些实施例中,所述半仿形治具上设置有推动结构,所述推动结构包括贯穿所述半仿形治具的贯穿槽及位于所述贯穿槽内的固定块及滑块,所述固定块上设置有供所述滑块滑移的滑槽,所述滑槽内设置有保持压缩状态的缓冲弹簧,所述滑块用于抵持所述产品。

10.在本技术的一些实施例中,所述驱动机构包括与所述半仿形治具连接的连接板,所述驱动机构还包括底板及线性导轨,所述连接板沿所述线性导轨的长度方向滑移设置,所述底板用于支撑所述线性导轨及所述连接板。

11.在本技术的一些实施例中,所述线性导轨包括垫块及无杆气缸,所述垫块用于支撑所述连接板,所述无杆气缸用于驱动所述连接板沿所述垫块的长度方向滑移设置。

12.在本技术的一些实施例中,所述线性导轨上还设置有若干限位块,所述限位块在所述垫块长度方向上的位置可调节设置。

13.在本技术的一些实施例中,所述热熔机构包括支撑架、驱动装置及热熔头,所述支撑架位于所述驱动机构上方的上方,所述驱动装置贯穿所述支撑架并连接于所述热熔头,

所述驱动装置用于驱动所述热熔头向所述定位机构上滑移。

14.在本技术的一些实施例中,所述驱动装置与所述热熔头之间设置有调整机构,所述调整机构包括三个调整板,三个所述调整板沿竖直方向排列并相互贴合设置,上方两个所述调整板上分别设置有方向相互垂直的燕尾槽,下方两个所述调整板上分别设置有与所述燕尾槽相互匹配的燕尾块,所述燕尾块沿所述燕尾槽的长度方向滑移设置。

15.在本技术的一些实施例中,所述热熔铆接机上还设有开口向下的保护罩,所述保护罩位于所述定位机构、驱动机构及所述热熔机构的外周,所述保护罩上设置有控制面板。

16.在本技术的一些实施例中,所述保护罩上还设置有温控器及金属感应器。

17.上述所述热熔铆接机,通过半仿形治具的安装,使得产品方便拆装,同时根据人握产品的姿势,设置治具开口,并且通过设置通槽,使得能够从一侧安装产品然后在另外一侧进行热熔。

附图说明

18.下面结合附图和具体实施方式对本技术作进一步详细的说明。

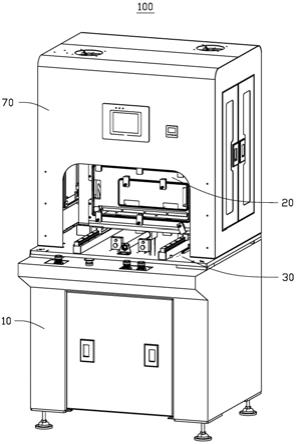

19.图1为本技术一实施方式中热熔铆接机的整体示意图。

20.图2为本技术一实施方式中热熔铆接机上工作台的整体示意图。

21.图3为本技术一实施方式中热熔铆接机的部分结构示意图。

22.图4为本技术一实施方式中热熔铆接机上定位机构的整体示意图。

23.图5为本技术一实施方式中热熔铆接机上压紧装置的整体示意图。

24.图6为本技术一实施方式中热熔铆接机上推动机构的整体示意图。

25.图7为本技术一实施方式中热熔铆接机上驱动结构的整体示意图。

26.图8为本技术一实施方式中热熔铆接机上热熔机构的整体示意图。

27.图9为本技术一实施方式中热熔铆接机上调整装置的整体示意图。

28.图10为本技术一实施方式中热熔铆接机上保护罩的整体示意图。

29.附图标记说明:

30.31.[0032][0033]

如下具体实施方式将结合上述附图进一步说明本技术实施例。

具体实施方式

[0034]

为了能够更清楚地理解本技术实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式中的特征可以相互组合。

[0035]

在下面的描述中阐述了很多具体细节以便于充分理解本技术实施例,所描述的实施方式仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术实施例保护的范围。

[0036]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

[0037]

一种热熔铆接机,包括定位机构,所述定位机构包括半仿形治具,所述半仿形治具上设置有治具开口及压紧装置,所述治具开口设置在所述半仿形治具的长度方向两端,所

述压紧装置旋转设置在所述半仿形治具上,用于固定产品,所述热熔铆接机还包括热熔机构及驱动机构,所述定位机构滑移设置在所述热熔机构下方,所述驱动机构用于驱动所述半仿形治具移动至所述热熔机构进行热熔。

[0038]

通过半仿形治具的安装,使得产品方便拆装,同时根据人握产品的姿势,设置治具开口,并且通过设置通槽,使得能够从一侧安装产品然后在另外一侧进行热熔。

[0039]

如下具体实施方式将结合上述附图进一步说明本技术实施例。

[0040]

一种热熔铆接机100,请参阅图1、图2和图3,包括工作台10、定位机构20、驱动机构30、热熔机构50及保护罩70,所述工作台10用于支撑所述定位机构20、所述驱动机构30、所述热熔机构50及所述保护罩70,所述定位机构20用于固定待热熔的产品,所述驱动机构30用于驱动所述定位机构20向所述热熔机构50的下方滑移设置,所述保护罩70罩设在所述定位机构20、所述驱动机构30及所述热熔机构50的外周,所述保护罩70上位于所述定位机构20滑移的一侧开口设置。

[0041]

请参阅图2,所述工作台10大致呈长方体设置,所述工作台10上设置有若干垫高块11及调节支脚13,若干所述垫高块11位于所述驱动机构30的下方,用于支撑所述驱动机构30,所述调节支脚13位于所述工作台10的底部,在一实施方式中,所述调节支脚13的数量为四个,并位于所述工作台10的底部四个直角处,用于对所述工作台10进行支撑,所述调节支脚13的高度可调节设置。在其他实施方式中,所述调节支脚13的数量还可以根据需求进行增加。

[0042]

请参阅图3和图4,所述定位机构20包括半仿形治具21及若干推动机构22,所述半仿形治具21竖直设置,所述推动机构22位于所述半仿形治具21,所述推块机构22用于压紧产品中部,使得底部与半仿形治具21完全接触,提高热熔的精度。

[0043]

请参阅图4,所述半仿形治具21大致呈长方形的板状设置,所述半仿形治具21上设置有治具开口211、通槽212、若干压紧装置213及压头215,所述治具开口211设置有两个,两个所述治具开口211位于所述半仿形治具21长度方向的两端,所述通槽212沿所述半仿形治具21的长度方向设置并贯穿所述半仿形治具21。所述压紧装置213用于压紧位于所述半仿形治具21上产品。

[0044]

在一实施方式中,若干所述压紧装置213位于所述半仿形治具21指向所述保护罩70开口一侧,请参阅图5,每个所述压紧装置包括旋转压头2131、缓冲弹簧2133及固定螺杆2135,所述固定螺杆2135用于贯穿所述旋转压头2131并螺纹固定在所述半仿形治具21上,所述缓冲弹簧2133位于所述固定螺杆2135上的螺帽及所述旋转压头2131之间,所述缓冲弹簧2133始终保持压缩状态。所述压头215位于所述半仿形治具21的底部用于夹持产品底边,防止产品翘角,热熔时压伤产品。

[0045]

请参阅图6,所述推动机构22包括固定块221、滑块223、缓冲弹簧225及位于所述半仿形治具21上的贯穿槽227,所述固定块221固定在所述半仿形治具21上的贯穿槽227上,所述滑块223滑移设置并抵接在产品的中部以实现对产品的压紧固定,所述固定块221上设置有供所述滑块223滑移的滑槽2211,所述滑槽2211内设置有保持压缩状态的缓冲弹簧225,所述缓冲弹簧225抵接在所述滑槽2211侧壁及所述滑块223的侧壁上,以驱动所述滑块223向贯穿槽227的另外一侧滑移。

[0046]

请参阅图7,所述驱动机构30包括底板31、连接板33、线性导轨35及定位块36,所述

底板31位于所述工作台10的表面,所述底板31水平设置用于支撑所述线性导轨35,所述连接板33沿所述线性导轨35的长度方向滑移设置,所述定位块36设置有两个,两个所述定位块36位于所述连接板33滑移方向的两端,所述定位块36用于限制所述连接板33的滑移设置。所述连接板33用于承载所述定位机构20,所述连接板33上设置有加强块331,所述加强块331连接所述连接板33及所述半仿形治具21,在一实施方式中,所述连接板33底部设置有微调装置,用于所述连接板33及位于连接板上方的半仿形治具21的水平方向的转动进行调整。

[0047]

所述线性导轨35用于供所述连接板33的驱动,所述线性导轨35水平设置并且所述线性导轨35的长度方向垂直于所述保护罩70开口一侧侧壁。所述线性导轨35包括垫块351、无杆气缸352及限位块353,所述垫块351用于承载所述连接板33,所述垫块351的长度与所述连接板33的滑移方向一致,在一实施方式中,所述垫块351设置有两个,两个所述垫块351位于垂直于连接板33滑移方向的两端,所述垫块351上设置有与所述连接板33固定连接的u形板。在其他实施方式中,所述垫块351还可以根据所述连接板33的大小进行增减。所述无杆气缸352位于所述连接板33的下方,所述无杆气缸352的长度方向与所述连接板33的滑移方向一致,所述无杆气缸352用于驱动所述连接板33的滑移。所述限位块353位于所述垫块351的相背一侧,所述限位块353设置有两个,两个所述限位块353用于限制所述无杆气缸352滑移的距离,两个所述限位块353在所述垫块351的长度方向可调节设置。

[0048]

所述定位块36用于限制所述连接板33的滑移距离,在一实施方式中,所述定位块36上设置有调节螺母361、限位凸台362及油压缓冲器363,所述调节螺母361用于调节所述定位块36在所述连接板33滑移方向上的位置,所述限位凸台362位于所述定位块36指向所述连接板33的一侧,所述油压缓冲器363设置在所述限位凸台362及所述定位块36之间。

[0049]

所述热熔机构50位于所述底板31的上方,请参阅图8,所述热熔机构50包括支撑架51、驱动装置52、隔热板55、热熔头56及调整装置57,所述支撑架51呈倒置的u形设置,所述支撑架51固定在所述底板31上,所述隔热板55、所述热熔头56及所述调整装置57位于所述驱动装置52指向所述底板31一侧,所述驱动装置52用于驱动所述热熔头56向所述底板31上的半仿形治具21上移动。

[0050]

在一实施方式中,所述驱动装置52包括伺服电机521、滚珠丝杆及若干直线轴承523,所述伺服电机521用于驱动所述滚珠丝杆的旋转,所述滚珠丝杠522贯穿所述支撑架51设置,所述直线轴承523一端固定在所述支撑架51上,另外一端固定在所述热熔头56上,用于保持所述热熔头56沿竖直方向滑移设置。

[0051]

所述调整装置57用于对所述热熔头56的位置进行调节,所述调整装置57包括三个调整板571,在一实施方式中,请参阅图9,三个所述调整板571分别为第一调整板571a、第二调整板571b及第三调整板571c,所述第一调整板571a、所述第二调整板571b及所述第三调整板571c沿竖直方向排列设置,所述第一调整板571a及所述第二调整板571b指向所述第三调整板571c的一侧侧面分别设置有一燕尾槽5711,两个所述燕尾槽5711的长度方向相互垂直设置,所述第二调整板571b及第三调整板571c上设置有与所述燕尾槽5711相互匹配的燕尾块5713,通过所述燕尾块5713在所述燕尾槽5711内的滑移实现对所述热熔头56位置的调整。所述调整板571上还设置有限位槽5714及卡块5715,在一实施方式中,所述第一调整板571a上的燕尾槽5711沿宽度方向延伸设置,所述第一调整板571a及第二调整板571b上的长

度方向两侧分别设置有限位槽5714及卡块5715,所述第二调整板571b及所述第三调整板571c的长度方向两端分别设置有限位槽5714及卡块5715。

[0052]

请参阅图10,所述保护罩70罩设在所述工作台10上,所述保护罩70包括一侧的开口及位于保护罩70内的控制面板72和温控器73,在一实施方式中,所述开口位于所述半仿形治具21安装产品一侧所述开口处设置有安全光幕,所述安全光幕位于所述开口的两侧侧边上,所述控制面板72位于所述开口处的侧壁上。所述温控器72用于检测所述半仿形治具21上的温度。在一实施方式中,所述保护罩内还设置有金属感应器,所述金属感应器用于感测所述半仿形治具21的位置。

[0053]

工作原理:

[0054]

将产品安装在半仿形治具21上,并通过压紧装置213及压头215固定产品,将半仿形治具21通过驱动机构30推动到热熔机构50的下方,并通过伺服电机521驱动热熔头56对产品进行热熔,在热熔完成后,通过驱动机构30将半仿形治具21驱动出保护罩70,进行取料,按照上述步骤依次循环操作。

[0055]

本技术提供的一种热熔铆接机100,通过半仿形治具21的安装,使得产品方便拆装,同时根据人握产品的姿势,设置治具开口211。并且通过设置通槽212,使得能够从一侧安装产品然后在另外一侧进行热熔。

[0056]

以上实施方式仅用以说明本技术实施例的技术方案而非限制,尽管参照以上较佳实施方式对本技术实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本技术实施例的技术方案进行修改或等同替换都不应脱离本技术实施例的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1