一种物联网智能燃气表皮膜热熔连接装置的制作方法

1.本发明涉及智能燃气表制造技术领域,具体涉及一种物联网智能燃气表皮膜热熔连接装置。

背景技术:

2.智能燃气表中,以物料网智能燃气表为例,物联网智能燃气表是一款基于移动运营商物联网专网,采用物联网专用移动通讯模块,以膜式燃气表为基表,加装远传电子控制器,实现数据远传及控制的燃气计量器具。物联网智能燃气表能与管理系统配合实现如无卡预付费、远程阀控、阶梯气价、价格调整等功能,同时支持手机app查询缴费、实时监控管理、报警功能及大数据分析功能,是目前燃气公司实现智能化管理的最优方案,可大大提高燃气公司的管理效率。故现有技术中,物联网智能燃气表具有广泛的运用。

3.物联网智能燃气表零部件较多,按照功能模块进行区分,一般包括:为基表、智能控制模块、通信模块和机电阀。

4.针对燃气表上皮膜在模盒上的连接,由于需要考虑皮膜与模盒位置的密封性,根据整个密封线沿着皮膜边沿延伸、皮膜本身具有一定的弹性的特点,采用多点焊接的方式可有效实现如上连接。而根据具体部件的材质,采用热熔焊可很好的实施以上焊接。

5.随着国家对智能制造的倡导,进一步优化智能制造技术在物联网智能燃气表制造行业中的运用,无疑对物联网智能燃气表的生产质量和生产效率有利。

技术实现要素:

6.针对上述提出的随着国家对智能制造的倡导,进一步优化智能制造技术在物联网智能燃气表制造行业中的运用,无疑对物联网智能燃气表的生产质量和生产效率有利的技术问题,本方案提供了一种物联网智能燃气表皮膜热熔连接装置,本装置可将包括模盒、皮膜、立轴、摇杆的模盒组件以特定形态完成在热熔工位夹具上的固定,以杜绝摇杆对模盒固定的影响,达到便于实现皮膜热熔自动化的目的。

7.本发明通过下述技术方案实现:

8.一种物联网智能燃气表皮膜热熔连接装置,包括用于将模盒转移至热熔工位的转移机构,所述转移机构包括用于夹持模盒的夹持组件,所述夹持组件包括在一对相对侧的各侧上均设置有输出端的驱动装置,各输出端上均连接有夹爪,两夹爪正对设置,两夹爪之间形成用于夹持模盒的夹持空间;

9.所述驱动装置用于驱动两夹爪做改变所述夹持空间大小的同步运动,所述同步运动包括:两夹爪以相同速度相向运动、两夹爪以相同速度相背运动;

10.还包括设置在两夹爪之间的吸盘,所述吸盘吸附口朝向与所述夹持空间开口朝向同向,还包括用于连接吸盘与夹爪的联动组件,在抓夹运动过程中,通过所述联动组件实现吸盘与夹爪联动;具体联动为:在夹持空间张开过程中,吸盘向夹持空间开口朝向方向做直线运动;在夹持空间合拢过程中,吸盘向夹持空间开口朝向方向的反方向做直线运动。

11.本方案旨在提供一种便于提高和控制皮膜热熔质量的技术方案,具体技术构思为:将完成了皮膜、立轴、旗、摇杆装配得到的模盒组件,以可靠夹持住作为组件主体结构的模盒后,再利用如超声波熔接技术,将用于压持皮膜边缘的压板固定于模盒上,通过熔接得到的熔接体为压板与模盒之间皮膜边缘产生的压力,从而获得相应配合位置密封配合。

12.具体结构设计为考虑以上所述的模盒组件上各组成部分的配合关系:当完成以上列举的组成部分的组装后,相对于模盒,立轴的上端以及摇杆均为位于模盒外侧的凸出件,而膜片本身具有柔性,故摇杆的延伸方向可能为摇杆的不同径向方向,这就使得相对于模盒,摇杆的朝向不确定性为模盒的可靠固定带来隐患。

13.本方案中,所述夹持组件用于模盒的中间传递,并用于为待热熔的模盒提供更好的可靠固定条件:通过约束摇杆的朝向实现。

14.具体的,所述驱动装置用于驱动夹爪运动,设置为所述驱动装置用于驱动两夹爪做改变所述夹持空间大小的同步运动,所述同步运动包括:两夹爪以相同速度相向运动、两夹爪以相同速度相背运动,即:在驱动装置的作用下,两夹爪均以相同绝对速度运动,且具体运动形式,根据需要,可在驱动装置作用下相向运动或向背运动,这样,在以上运动过程中,即可改变所述夹持空间的大小,完成模盒的夹持和释放。设置为还包括吸盘,所述吸盘吸附口朝向与所述夹持空间开口朝向同向,同时还包括联动组件等技术特征,这样,当夹爪运动时,通过所述联动组件,使得吸盘能够与夹爪联动。

15.为便于理解,以下以一个具体的运用解释本结构的结构设计:装置与模盒的配合方式为:需要被夹持的模盒以模盒腔端面朝向竖直方向的方式放置时,匹配为夹爪形成的夹持空间张开和收拢方向为水平方向,即驱动装置驱动夹爪做水平运动,同时将夹持组件设置在待夹持模盒的上侧,夹爪的下端用于与模盒的上沿配合完成模盒夹取;装置的具体工作方式为:当驱动装置动作,如使得夹爪张开过程中,由于存在以上联动组件,此时吸盘伴随夹爪的运动而下移,针对皮膜可处于设置平板板、夹板的底侧凹陷于皮膜腔的姿态,通过以上下移,可推动皮膜转换为所述姿态或使得已经位于所述姿态的皮膜上如平行板与吸盘的吸附口接触,完成接触口,通过吸盘吸附如所述的平行板;而后,当驱动装置动作,如使得夹爪合拢的过程中,基于所述联动,此时吸盘被上提,这样,平行板相对于模盒向模腔的外侧运动,此时可使得立轴转动,从而改变摇杆相对于模盒的角度;当夹爪与模盒的一对相对侧配合后,吸盘的位置被锁定,此时,可保持以上角度。

16.故采用本方案实现模盒的中间传递,能够将摇杆约束为相对于模盒具有特定朝向,可有效避免如因为摇杆朝向问题影响模盒夹持,而利用便于对模盒进行稳定固定,达到利于皮膜热熔连接效果和实现皮膜热熔连接自动化的目的。

17.采用本方案,通过所述驱动装置的限定,由于两夹爪具有同步运动关系,故当待夹持的模盒在空间的位置与夹爪匹配后,夹爪夹持模盒不存在对模盒的推挤过程,故可达到保护模盒,可使得夹爪能够与模盒特定位置相配合,利于后续传递过程中模盒的位置精度。

18.采用本方案,利用同一驱动装置同时实现模盒约束和摆杆朝向调整,具有结构简单、摆杆最终朝向稳定性高的特点。

19.更进一步的技术方案为:

20.作为一种结构简单的驱动装置实现形式,设置为:所述驱动装置为气动装置。

21.作为一种完全利用两夹爪约束联动组件的具体技术方案,设置为:所述联动组件

包括联动板及两根联动杆;

22.所述夹爪均为:上端与对应的输出端相连,两夹爪左、右排布;

23.所述联动板设置在两联动杆之间,所述联动板上还设置有两条均呈条状且左、右排布的滑槽,两滑槽相对于对称轴呈轴对称,所述对称轴的轴线方向与所述输出端所输出的直线运动方向相垂直,两滑槽的上端相互背离,两滑槽的下端相互背离;

24.各滑槽中均设置有可沿着滑槽长度方向运动的滑动件;

25.左侧的滑槽中的滑动件通过一根联动杆与左侧的夹爪相连,右侧的滑槽中的滑动件通过一根联动杆与右侧的夹爪相连;

26.所述吸盘固定于联动板上。本方案中,利用所述滑槽对滑动件的约束,滑动件与对应夹爪距离不变的方式,提供了一种结构简单的联动组件:在夹爪动作时,通过滑动件对滑槽槽壁施加的力,迫使滑动件沿着滑槽产生匹配具体配合点与夹爪间距的滑动。

27.作为一种可使得滑动件与滑槽长期具有理想配合精度的技术方案,设置为:所述滑动件均为滚轮,且滚轮通过在对应滑槽中滚动的方式沿着滑槽长度方向运动。

28.作为一种通过多点吸附,如吸附于平行板上,使得平行板相对于模腔端面具有更好平行度以使得被夹持模盒上摆杆朝向更为稳定的技术方案,设置为:所述吸盘为多个,且吸盘的吸附口位于与所述对称轴垂直的同一平面上。

29.作为一种可通过对模盒端部的凸缘提供支撑,以减小模盒被夹持过程中受力,不仅能够保护模盒,同时利于稳定摆杆角度的技术方案,设置为:各夹爪的底部均设置有凸台,所述凸台的自由端均延伸到所述夹持空间中。本方案在具体运用时,所述凸台的顶面用于支撑所述凸缘的底侧,这样,夹爪的内壁与所述凸缘的外壁接触即可认为夹爪运动到了夹持工位。

30.如针对一个热熔焊接点,为使得转移机构能够在单一动作完成后,即可实现在停留工位上获得如上所述的模盒夹取、对待处理模盒进行抓取、对已经完成焊接的模盒进行抓取等,设置为:所述转移机构包括均用于实现模盒在空间中位置转移的第一转移机构,所述夹持组件固定于第一转移机构上;

31.所述第一转移机构包括第一机构架及第一摆杆,所述第一摆杆的中部可转动连接于第一机构架上,第一摆杆的各端均设置有夹持组件。本方案中,两夹持组件共同工作,如在第一摆杆转动至两个匹配的工位上后,在一个工位,相应夹持组件释放已经热熔好的模盒后抓取一个待焊接的模盒,而在另一个工位上,释放已经调整好摇杆角度的模盒并抓取一个焊接好的模盒。

32.更为完整的,作为一种基于分布式,在焊接路线路线上位于夹持组件下游,用于承接来自夹持组件约束好摇杆角度的模盒的具体方案,还包括用于承接来自第一转移机构的模盒,并将模盒传递至热熔工位的第二转移机构;

33.所述第二转机构包括模盒夹具及模盒夹具传递组件。本方案中,所述模盒夹具即用于承接来自夹持组件的模盒,所述模盒夹具传递组件即用于将该模盒传递至热熔工位。

34.作为一种与以上两端设置有模盒夹具的第一转移机构工作方式一致的下一步模盒传递方案,设置为:所述模盒夹具传递组件包括第二机构架及第二摆杆,所述第二摆杆的中部可转动连接于第二机构架上,第二摆杆的各端均设置有模盒夹具。本方案中,针对所述模盒夹具,与以上第一转移机构的工作方式相同,区别仅在于:其中一个工位为如热熔焊接

工位,另一个工位为两转移机构之间的模盒传递工位。

35.更为完整的,可通过如匹配用于驱动夹持组件上、下运动以匹配模盒夹具与夹持组件相对位置,同时针对模盒夹持,当夹持组件完成模盒释放后,模盒夹具能够在不改变模盒相对于如第二摆杆相对位置的情况下实现模盒固定的技术方案,设置为:所述模盒夹具设置在夹持组件的下方;所述模盒夹具为夹持空间可张合的多瓣式结构,组成模盒夹具的各瓣均匹配有驱动该瓣运动以达到所述可张合目的的驱动部。以上多瓣式结构即利用相应驱动部,驱动各瓣去匹配模盒的位置,最终围成约束模盒的完整边界。

36.本发明与现有技术相比,具有如下的优点和有益效果:

37.采用本方案实现模盒的中间传递,能够将摇杆约束为相对于模盒具有特定朝向,可有效避免如因为摇杆朝向问题影响模盒夹持,而利用便于对模盒进行稳定固定,达到利于皮膜热熔连接效果的目的。

38.采用本方案,通过所述驱动装置的限定,由于两夹爪具有同步运动关系,故当待夹持的模盒在空间的位置与夹爪匹配后,夹爪夹持模盒不存在对模盒的推挤过程,故可达到保护模盒,可使得夹爪能够与模盒特定位置相配合,利于后续传递过程中模盒的位置精度。

39.采用本方案,利用同一驱动装置同时实现模盒约束和摆杆朝向调整,具有结构简单、摆杆最终朝向稳定性高的特点。

附图说明

40.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

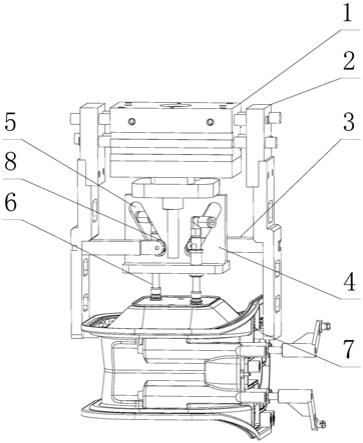

41.图1为本发明所述的一种物联网智能燃气表皮膜热熔连接装置一个具体实施例的结构示意图;

42.图2为本发明所述的一种物联网智能燃气表皮膜热熔连接装置一个具体实施例中,夹持组件与模盒相配合形成的组合体的结构示意图。

43.附图中标记及对应的零部件名称:

44.1、驱动装置,2、夹爪,3、联动杆,4、联动板,5、滑槽,6、吸盘,7、凸台,8、滚轮,9、第一转移机构,10、第二转移机构。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

46.实施例1:

47.如图1和图2所示的一种物联网智能燃气表皮膜热熔连接装置,包括用于将模盒转移至热熔工位的转移机构,所述转移机构包括用于夹持模盒的夹持组件,所述夹持组件包括在一对相对侧的各侧上均设置有输出端的驱动装置1,各输出端上均连接有夹爪2,两夹爪2正对设置,两夹爪2之间形成用于夹持模盒的夹持空间;

48.所述驱动装置1用于驱动两夹爪2做改变所述夹持空间大小的同步运动,所述同步运动包括:两夹爪2以相同速度相向运动、两夹爪2以相同速度相背运动;

49.还包括设置在两夹爪2之间的吸盘6,所述吸盘6吸附口朝向与所述夹持空间开口朝向同向,还包括用于连接吸盘6与夹爪2的联动组件,在抓夹运动过程中,通过所述联动组件实现吸盘6与夹爪2联动;具体联动为:在夹持空间张开过程中,吸盘6向夹持空间开口朝向方向做直线运动;在夹持空间合拢过程中,吸盘6向夹持空间开口朝向方向的反方向做直线运动。

50.本方案旨在提供一种便于提高和控制皮膜热熔质量的技术方案,具体技术构思为:将完成了皮膜、立轴、旗、摇杆装配得到的模盒组件,以可靠夹持住作为组件主体结构的模盒后,再利用如超声波熔接技术,将用于压持皮膜边缘的压板固定于模盒上,通过熔接得到的熔接体为压板与模盒之间皮膜边缘产生的压力,从而获得相应配合位置密封配合。

51.具体结构设计为考虑以上所述的模盒组件上各组成部分的配合关系:当完成以上列举的组成部分的组装后,相对于模盒,立轴的上端以及摇杆均为位于模盒外侧的凸出件,而膜片本身具有柔性,故摇杆的延伸方向可能为摇杆的不同径向方向,这就使得相对于模盒,摇杆的朝向不确定性为模盒的可靠固定带来隐患。

52.本方案中,所述夹持组件用于模盒的中间传递,并用于为待热熔的模盒提供更好的可靠固定条件:通过约束摇杆的朝向实现。

53.具体的,所述驱动装置1用于驱动夹爪2运动,设置为所述驱动装置1用于驱动两夹爪2做改变所述夹持空间大小的同步运动,所述同步运动包括:两夹爪2以相同速度相向运动、两夹爪2以相同速度相背运动,即:在驱动装置1的作用下,两夹爪2均以相同绝对速度运动,且具体运动形式,根据需要,可在驱动装置1作用下相向运动或向背运动,这样,在以上运动过程中,即可改变所述夹持空间的大小,完成模盒的夹持和释放。设置为还包括吸盘6,所述吸盘6吸附口朝向与所述夹持空间开口朝向同向,同时还包括联动组件等技术特征,这样,当夹爪2运动时,通过所述联动组件,使得吸盘6能够与夹爪2联动。

54.为便于理解,以下以一个具体的运用解释本结构的结构设计:装置与模盒的配合方式为:需要被夹持的模盒以模盒腔端面朝向竖直方向的方式放置时,匹配为夹爪2形成的夹持空间张开和收拢方向为水平方向,即驱动装置1驱动夹爪2做水平运动,同时将夹持组件设置在待夹持模盒的上侧,夹爪2的下端用于与模盒的上沿配合完成模盒夹取;装置的具体工作方式为:当驱动装置1动作,如使得夹爪2张开过程中,由于存在以上联动组件,此时吸盘6伴随夹爪2的运动而下移,针对皮膜可处于设置平板板、加班的底侧凹陷于皮膜腔的姿态,通过以上下移,可推动皮膜转换为所述姿态或使得已经位于所述姿态的皮膜上如平行板与吸盘6的吸附口接触,完成接触口,通过吸盘6吸附如所述的平行板;而后,当驱动装置1动作,如使得夹爪2合拢的过程中,基于所述联动,此时吸盘6被上提,这样,平行板相对于模盒向模腔的外侧运动,此时可使得立轴转动,从而改变摇杆相对于模盒的角度;当夹爪2与模盒的一对相对侧配合后,吸盘6的位置被锁定,此时,可保持以上角度。

55.故采用本方案实现模盒的中间传递,能够将摇杆约束为相对于模盒具有特定朝向,可有效避免如因为摇杆朝向问题影响模盒夹持,而利用便于对模盒进行稳定固定,达到利于皮膜热熔连接效果的目的。

56.采用本方案,通过所述驱动装置1的限定,由于两夹爪2具有同步运动关系,故当待夹持的模盒在空间的位置与夹爪2匹配后,夹爪2夹持模盒不存在对模盒的推挤过程,故可达到保护模盒,可使得夹爪2能够与模盒特定位置相配合,利于后续传递过程中模盒的位置

精度。

57.采用本方案,利用同一驱动装置1同时实现模盒约束和摆杆朝向调整,具有结构简单、摆杆最终朝向稳定性高的特点。

58.实施例2:

59.本实施例在实施例1的基础上,作为一种结构简单的驱动装置1实现形式,设置为:所述驱动装置1为气动装置。

60.实施例3:

61.本实施例在实施例1的基础上,作为一种完全利用两夹爪2约束联动组件的具体技术方案,设置为:所述联动组件包括联动板4及两根联动杆3;

62.所述夹爪2均为:上端与对应的输出端相连,两夹爪2左、右排布;

63.所述联动板4设置在两联动杆3之间,所述联动板4上还设置有两条均呈条状且左、右排布的滑槽5,两滑槽5相对于对称轴呈轴对称,所述对称轴的轴线方向与所述输出端所输出的直线运动方向相垂直,两滑槽5的上端相互背离,两滑槽5的下端相互背离;

64.各滑槽5中均设置有可沿着滑槽5长度方向运动的滑动件;

65.左侧的滑槽5中的滑动件通过一根联动杆3与左侧的夹爪2相连,右侧的滑槽5中的滑动件通过一根联动杆3与右侧的夹爪2相连;

66.所述吸盘6固定于联动板4上。本方案中,利用所述滑槽5对滑动件的约束,滑动件与对应夹爪2距离不变的方式,提供了一种结构简单的联动组件:在夹爪2动作时,通过滑动件对滑槽5槽壁施加的力,迫使滑动件沿着滑槽5产生匹配具体配合点与夹爪2间距的滑动。

67.作为一种可使得滑动件与滑槽5长期具有理想配合精度的技术方案,设置为:所述滑动件均为滚轮8,且滚轮8通过在对应滑槽5中滚动的方式沿着滑槽5长度方向运动。

68.作为一种通过多点吸附,如吸附于平行板上,使得平行板相对于模腔端面具有更好平行度以使得被夹持模盒上摆杆朝向更为稳定的技术方案,设置为:所述吸盘6为多个,且吸盘6的吸附口位于与所述对称轴垂直的同一平面上。

69.作为一种可通过对模盒端部的凸缘提供支撑,以减小模盒被夹持过程中受力,不仅能够保护模盒,同时利于稳定摆杆角度的技术方案,设置为:各夹爪2的底部均设置有凸台7,所述凸台7的自由端均延伸到所述夹持空间中。本方案在具体运用时,所述凸台7的顶面用于支撑所述凸缘的底侧,这样,夹爪2的内壁与所述凸缘的外壁接触即可认为夹爪2运动到了夹持工位。

70.实施例4:

71.在实施例1的基础上,如针对一个热熔焊接点,为使得转移机构能够在单一动作完成后,即可实现在停留工位上获得如上所述的模盒夹取、对待处理模盒进行抓取、对已经完成焊接的模盒进行抓取等,设置为:所述转移机构包括均用于实现模盒在空间中位置转移的第一转移机构9,所述夹持组件固定于第一转移机构9上;

72.所述第一转移机构9包括第一机构架及第一摆杆,所述第一摆杆的中部可转动连接于第一机构架上,第一摆杆的各端均设置有夹持组件。本方案中,两夹持组件共同工作,如在第一摆杆转动至两个匹配的工位上后,在一个工位,相应夹持组件释放已经热熔好的模盒后抓取一个待焊接的模盒,而在另一个工位上,释放已经调整好摇杆角度的模盒并抓取一个焊接好的模盒。

73.更为完整的,作为一种基于分布式,在焊接路线路线上位于夹持组件下游,用于承接来自夹持组件约束好摇杆角度的模盒的具体方案,还包括用于承接来自第一转移机构9的模盒,并将模盒传递至热熔工位的第二转移机构10;

74.所述第二转机构包括模盒夹具及模盒夹具传递组件。本方案中,所述模盒夹具即用于承接来自夹持组件的模盒,所述模盒夹具传递组件即用于将该模盒传递至热熔工位。

75.作为一种与以上两端设置有模盒夹具的第一转移机构9工作方式一致的下一步模盒传递方案,设置为:所述模盒夹具传递组件包括第二机构架及第二摆杆,所述第二摆杆的中部可转动连接于第二机构架上,第二摆杆的各端均设置有模盒夹具。本方案中,针对所述模盒夹具,与以上第一转移机构9的工作方式相同,区别仅在于:其中一个工位为如热熔焊接工位,另一个工位为两转移机构之间的模盒传递工位。

76.更为完整的,可通过如匹配用于驱动夹持组件上、下运动以匹配模盒夹具与夹持组件相对位置,同时针对模盒夹持,当夹持组件完成模盒释放后,模盒夹具能够在不改变模盒相对于如第二摆杆相对位置的情况下实现模盒固定的技术方案,设置为:所述模盒夹具设置在夹持组件的下方;所述模盒夹具为夹持空间可张合的多瓣式结构,组成模盒夹具的各瓣均匹配有驱动该瓣运动以达到所述可张合目的的驱动部。以上多瓣式结构即利用相应驱动部,驱动各瓣去匹配模盒的位置,最终围成约束模盒的完整边界。

77.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1