一种多腔IML模具的制作方法

一种多腔iml模具

技术领域

[0001]

本发明涉及iml模具的技术领域,特别涉及一种多腔iml模具。

背景技术:

[0002]

iml模具为模内镶件注塑模具,其注塑工艺非常显著的特点是,注塑产品表面有一层硬化的透明薄膜,中间是印刷图案,背面是塑胶层,由于图案夹在中间,可使产品表面不被刮花和耐摩擦,并可长期保持图案的新鲜和不退色,这一显著特点使得iml注塑产品深受大家喜爱。因为透明薄膜是覆盖在产品的表面,所以iml模具的进胶方式通常是在产品的背面,从背面进胶可以更好的让透明薄膜成型在产品的表面。

[0003]

现有iml模具的进胶一般都是采用针阀咀倒装进胶的方式来从产品的背面进胶。这样倒装进胶的方式,会使得模具变得复杂,增加模具成本。而且,这种倒装进胶方式的iml模具一般只能做成单腔模具,还会使得iml模具的注塑生产效率非常低。

技术实现要素:

[0004]

针对现有技术存在的问题,本发明的主要目的是提供一种多腔iml模具,旨在解决现有采用针阀咀倒装进胶方式的iml模具成本高且生产效率低的问题。

[0005]

为实现上述目的,本发明提出的多腔iml模具,其包括:前模板和后模板,前模板上设有注塑时用于向模具内进胶的单咀热流道,后模板上设有与单咀热流道垂直连通的冷流道。前模板的分型面上并排设有若干用于成型产品的顶部的上型腔,后模板的分型面上设有与若干上型腔一一对应连通,用于成型产品的底部的下型腔,冷流道设置在若干下型腔的正下方,并与每一下型腔连通。若干上型腔与若干下型腔之间设有可沿若干上型腔或若干下型腔的排列方向运动的薄膜。

[0006]

优选地,后模板的分型面内设有两相对滑动的后模行位,单咀热流道的底端、冷流道及若干下型腔均对称设置在两后模行位之间的分型面上。

[0007]

优选地,后模板上设有用于驱动两后模行位滑动的油缸。

[0008]

优选地,后模板内还设有与若干下型腔一一对应的顶针,若干顶针垂直设置在冷流道的下方,且每一顶针设置在与其对应的下型腔的正下方。

[0009]

优选地,前模板上转动设有薄膜回收滚轮和用于驱动薄膜回收滚轮转动的驱动器。薄膜回收滚轮设置在若干上型腔的排列方向的一端延长线上,薄膜通过外部的送料装置经若干上型腔的排列方向的另一端进入前模板的分型面,并沿若干上型腔的排列方向运动至绕卷到薄膜回收滚轮上。

[0010]

优选地,驱动器为伺服电机。

[0011]

优选地,前模板的分型面上还设有两对限位柱,两对限位柱分别设置在薄膜的进料端和出料端,且薄膜在每对限位柱的内侧运动。前模板的分型面上还设有若干限位挡板,若干限位挡板设置在两对限位柱之间,且每一限位挡板与前模板的分型面之间设有供薄膜通过的间隙。

[0012]

与现有技术相比,本发明的有益效果在于:采用单咀热流道转冷流道的进胶方式,整体结构简单,降低了模具的制作成本。冷流道上可设置多个用于成型产品的底部的下型腔,从而可实现一次成型多个产品,大大提高了生产效率。用于成型产品的多个上型腔和下型腔一一对应呈线性排列,使得薄膜进料更加方便,且方便实现薄膜的自动快速进料,并可使得模具内部结构更加紧凑,不会因为需要薄膜进料而增加模具的体积。

附图说明

[0013]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

[0014]

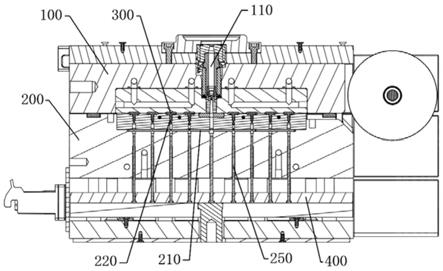

图1为本发明一实施例的整体截面结构示意图;

[0015]

图2为本发明一实施例中前模板的结构示意图;

[0016]

图3为本发明一实施例中后模板的结构示意图;

[0017]

图4为本发明一实施例中前模板的俯视结构示意图;

[0018]

图5为图4中a-a处的截面结构示意图;

[0019]

本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0020]

本发明提出一种多腔iml模具。

[0021]

参照图1-5,图1为本发明一实施例的整体截面结构示意图,图2为本发明一实施例中前模板的结构示意图,图3为本发明一实施例中后模板的结构示意图,图4为本发明一实施例中前模板的俯视结构示意图,图5为图4中a-a处的截面结构示意图。

[0022]

如图1所示,在本发明实施例中,该多腔iml模具,包括:前模板100和后模板200,前模板100上设有注塑时用于向模具内进胶的单咀热流道110,后模板200上设有与单咀热流道110垂直连通的冷流道210。

[0023]

如图1-2所示,前模板100的分型面上并排设有若干用于成型产品300的顶部的上型腔120,后模板200的分型面上设有与若干上型腔120一一对应连通,用于成型产品300的底部的下型腔220,冷流道210设置在若干下型腔220的正下方,并与每一下型腔220连通。

[0024]

注塑成型时,熔料经单咀热流道110流入到冷流道210内,再经冷流道210流入到用于成型产品300的下型腔220和上型腔120。这种采用单咀热流道110转冷流道210的进胶方式,整体结构简单,且无需使用昂贵的针阀咀,大大降低了模具的制作成本。冷流道210在后模板200呈线性设置,因而可设置多个与冷流道210连通的用于成型产品300的底部的下型腔220,从而可实现一次成型多个产品300,大大提高了生产效率。

[0025]

进一步地,如图3所示,在本实施例中,为方便加工单咀热流道110的底端、冷流道210及若干下型腔220,以及方便产品300成型后的脱模,后模板200的分型面内设有两相对滑动的后模行位230,单咀热流道110的底端、冷流道210及若干下型腔220均对称设置在两后模行位230之间的分型面上。产品300成型后需要脱模时,两后模行位230对半打开,即可实现产品300的脱模。

[0026]

进一步地,如图3所示,在本实施例中,为方便驱动两后模行位230对半打开或合上,后模板200上设有用于驱动两后模行位230滑动的油缸240。油缸240相较于固定在模具上的铲机或者斜导柱,其运动不受模具的开模或者合模状态的限制,方便两后模行位230在模具合模前合上而复位,进而方便后续模具合模后,薄膜不会因为两后模行位230还要合上而使得薄膜位置偏移,或者是损坏薄膜。

[0027]

进一步地,如图1所示,在本实施例中,为方便两后模行位230对半打开后,产品300能够自动脱模,后模板200内还设有与若干下型腔220一一对应的顶针250,若干顶针250垂直设置在冷流道210的下方,且每一顶针250设置在与其对应的下型腔220的正下方。两后模行位230在油缸240驱动下对半打开后,模具的顶针板400再驱动若干顶针250将在冷流道210内成型的塑胶部分和产品300一起顶出。

[0028]

如图4-5所示,前模板100上转动设有薄膜回收滚轮130和用于驱动薄膜回收滚轮130转动的驱动器(图中未示出)。薄膜回收滚轮130设置在若干上型腔120的排列方向的一端延长线上,该模具在使用时,注塑机台上还设有用于传送薄膜的送料装置,送料装置设置在若干上型腔120的排列方向的另一端的延长线上。薄膜(图中未示出)通过送料装置经若干上型腔120的排列方向的另一端进入前模板100的分型面,并沿若干上型腔120的排列方向运动至绕卷到薄膜回收滚轮130上。

[0029]

模具在注塑成型时,熔料先进入到下型腔220,并将下型腔220充满后,与位于下型腔220和上型腔120之间的薄膜接触,利用熔料的高温将薄膜熔断。熔料继续向上型腔120内填充,被熔断的薄膜上的图案随熔料上浮到上型腔120内,并嵌入产品300在上型腔120内成型的塑胶部分的顶部,进而完成iml注塑成型。

[0030]

薄膜的宽度大于产品300表面的宽度,注塑成型时,薄膜未与熔料接触的部分不会被高温熔化而残余。模具注塑成型后,在开模状态时,被熔断后的薄膜的残余部分在驱动器驱动薄膜回收滚轮130转动作用下,向前运动而绕卷到薄膜回收滚轮130上,实现残余薄膜的回收,同时实现新薄膜的进料。

[0031]

进一步地,在本实施例中,为防止薄膜沿若干上型腔120的排列方向运动时发生偏移,前模板100的分型面上还设有两对限位柱140,两对限位柱140分别设置在薄膜的进料端和出料端,且薄膜在每对限位柱140的内侧运动。前模板100的分型面上还设有三块限位挡板150,三块限位挡板150等间距排列在两对限位柱140之间,其中位于中间的限位板150设置在位于前模板100内的单咀热流道110的下方,且该限位板150开设有与单咀热流道110对准的通孔151。每一限位挡板150与前模板100的分型面之间设有供薄膜通过的间隙152,该间隙152很小,只需供薄膜通过即可,熔料从单咀热流道110出来之后会立马熔断单咀热流道110与中间的限位板150上通孔151之间的薄膜,因此,薄膜不会阻断熔料在单咀热流道110与中间的限位板150上通孔151之间的流动。

[0032]

在本发明的实施例中,通过将用于成型产品300的多个上型腔120和下型腔220一一对应呈线性排列,可使得薄膜进料更加方便,且方便实现薄膜的自动快速进料,并可使得模具内部结构更加紧凑,不会因为需要薄膜进料而增加模具的体积。

[0033]

优选地,在本实施例中,为方便控制每次进料新薄膜或回收残余薄膜的长度,驱动器选用伺服电机。

[0034]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本

发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1