一种X型密封圈模具及其加工工艺的制作方法

一种x型密封圈模具及其加工工艺

技术领域

[0001]

本发明涉及硅橡胶模具设计与制造的技术领域,特别是一种x型密封圈模具及其加工工艺。

背景技术:

[0002]

请参阅图1至图2,x形密封圈又称星形密封圈,是一种既可以为减小摩擦力安装在专用的压缩率较小的沟槽中,但也可以用在同规格o形圈沟槽中。x形密封圈具有较低的摩擦力、能较好克服扭转、可获得更好的润滑;既可以作为在较低的速度下使用的运动密封元件,同时也适合作静密封使用;目前的x型圈在生产过程中,大部分都是在上模与下模板均可拆卸安装模芯,然后通过上下两块模板配合形成型腔加工x型密封圈。

[0003]

采用上述拆装式的模芯安装于模板上,存在以下缺陷:

[0004]

第一,由于是拆装式,因此安装精度要求高,从而导致成本提高;

[0005]

第二,需要将模芯安装于模板上,增加了x型密封圈模具的生产过程,效率低;

[0006]

第三,模芯与模板的安装处可能存在缝隙,经长时间使用,缝隙增大,使得x型密封圈存在除了分型面位置以外毛边。

[0007]

有鉴于此,本发明人专门设计了一种x型密封圈模具及其加工工艺,本案由此产生。

技术实现要素:

[0008]

为了解决上述问题,本发明的技术方案如下:

[0009]

第一方面,本发明的目的之一在于提供一种x型密封圈模具,包括一体成型的下模板以及上模板,所述下模板上端面与上模板下端面均至少设置一个环形凹槽,所述下模板上的环形凹槽与上模板的环形凹槽相对应设置且下模板与上模板两者合模形成一用于成型x密封圈的成型腔体。

[0010]

进一步的,所述上模板与下模板的环形凹槽中央均形成圆台,所述圆台与上模板或下模板均为一体式结构。

[0011]

进一步的,所述圆台上设置储料槽,所述储料槽开口处设置第一倒角。

[0012]

进一步的,所述储料槽的中心位置设置台阶。

[0013]

进一步的,所述上模板与下模板均设置溢流槽,所述溢流槽位于环形凹槽四周。

[0014]

进一步的,所述溢流槽靠近环形凹槽的一侧设置第二倒角。

[0015]

进一步的,若干成型腔体组成成型单元,且所述成型单元中的所有溢流槽均连通。

[0016]

第二方面,本发明的目的之二在于提供一种x型密封圈模具的成型工艺,包括环形凹槽成型,所述环形凹槽一体成型于下模板或者上模板,该环形凹槽成型包括以下步骤:

[0017]

s1、中间开槽:利用刀具一加工环形凹槽底部;

[0018]

s2、加工外r形型腔:利用刀具二加工环形凹槽的外侧壁;

[0019]

s3、加工内r形型腔,利用刀具二加工环形凹槽的内侧壁。

[0020]

进一步的,所述刀具一包括第一刀柄以及第一成型刀头,所述第一刀柄与第一成型刀头通过第一过渡部连接,所述第一成型刀头两侧竖直设置,且底部并排设置两弧形凸台,两所述弧形凸台之间呈圆角连接。

[0021]

进一步的,所述刀具二包括第二刀柄以及第二成型刀头,所述第二刀柄与第二成型刀头通过第二过渡部连接,所述第二成型刀头靠近第二刀柄中心一侧竖直设置,另一侧向外设置圆弧部用于加工环形凹槽的两侧壁,

[0022]

进一步的,所述第一过渡部、第一成型刀头的同一侧均与第一刀柄的一侧平齐。

[0023]

进一步的,所述第二过渡部、第二成型刀头的同一侧均与第二刀柄的一侧平齐。

[0024]

本发明的x型密封圈模具通过设置一体式的上模板与下模板,同时配合对应成型刀以及成型工艺,可缩短模具的加工周期,提高生产效率。

附图说明

[0025]

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0026]

其中:

[0027]

图1是本发明x型密封圈结构示意图;

[0028]

图2是本发明x型密封圈的剖视图;

[0029]

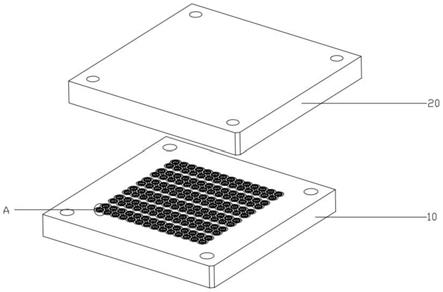

图3是本发明模具的爆炸图;

[0030]

图4是本发明图3的局部放大图a;

[0031]

图5是本发明单个成型腔体的剖视图;

[0032]

图6是本发明图5的局部放大图;

[0033]

图7是本发明刀具一的结构示意图;

[0034]

图8是本发明刀具一的主视图;

[0035]

图9是本发明刀具一的侧视图;

[0036]

图10是本发明刀具二的结构示意图;

[0037]

图11是本发明刀具二的主视图;

[0038]

图12是本发明刀具二的侧视图。

[0039]

标号说明:

[0040]

10、下模板;11、储料槽;111、第一倒角;112、台阶;12、溢流槽;121、第二倒角; 20、上模板;30、成型腔体;31、环形凹槽;40、圆台;50、刀具一;51、第一刀柄;52、第一过渡部;53、第一成型刀头;60、刀具二;61、第二刀柄;62、第二过渡部;63、第二成型刀头。

具体实施方式

[0041]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0042]

第一方面,请参阅图3至6,本发明的目的之一在于提供一种x型密封圈模具,包括一体成型的下模板10以及上模板20,下模板10上端面与上模板20下端面均至少设置一个环形凹槽31,下模板10上的环形凹槽31与上模板20的环形凹槽31相对应设置且下模板10 与

上模板20两者合模形成一用于成型x密封圈的成型腔体30,即上模板20与下模板10的环形凹槽31的内腔形状一致,且均为一体式结构,因此该密封模具针对x型密封圈的中心面进行分型,可避开x型密封圈的密封工作面,大大提高x型密封圈的密封效果。本发明的成型型腔通过两个相同的环形凹槽31组合而成,该成型型腔的横截面与x型密封圈的横截面一致,具体的环形凹槽31横截面靠近上模板20或下模板10端面的部分呈腰圆形,该腰圆形部分的下方为两对称且向外扩张的弧形部,两弧形部之间通过圆角过渡。本发明的模具还包括定位柱,均为常规手段,在此不作赘述。

[0043]

上模板20与下模板10的环形凹槽31中央均形成圆台40,圆台40与上模板20或下模板10均为一体式结构。圆台40上设置储料槽11,储料槽11开口处设置第一倒角111;储料槽11的中心位置设置台阶112。

[0044]

上模板20与下模板10均设置溢流槽12,溢流槽12位于环形凹槽31四周。溢流槽12 靠近环形凹槽31的一侧设置第二倒角121,优选的溢流槽12的底部与上模板20或下模板10 的端面之间的高度差为3-54丝,3-5丝的高度差既能容纳余料,又可以防止原料的浪费,具体高度差可根据需要进行设定。

[0045]

本发明的第一倒角111与第二倒角121的角度范围为30-60度,当x型密封圈成型完成取下后,便于将余料从x型密封圈上取下,提高x型密封圈的生产效率,而且第二倒角 121的设置便于余料快速流入溢流槽12,提高x型密封圈的成型效率。

[0046]

若干成型腔体30组成成型单元,且成型单元中的所有溢流槽12均连通,即所有的溢料槽相互连接形成溢料空间,溢料空间一方面可以容纳余料,防止余料溢出,另一方面可以实现余料的连接,当需要清除余料时,将各处的余料(密封圈成型完成后留在密封圈上的毛边) 一同清除;同时模具上可并排设置多组成型单元,通过设置多组成型单元可以同步实现多个 x型密封圈的生产,可以有效提高生产效率。

[0047]

第二方面,请参阅图7至图;本发明的目的之二在于提供一种x型密封圈模具的成型工艺,包括环形凹槽31成型,环形凹槽31一体成型于下模板10或者上模板20,该环形凹槽 31成型包括以下步骤:

[0048]

s1、中间开槽:利用刀具一50加工环形凹槽31底部;

[0049]

s2、加工外r形型腔:利用刀具二60加工环形凹槽31的外侧壁;

[0050]

s3、加工内r形型腔,利用刀具二60加工环形凹槽31的内侧壁;

[0051]

s4、加工第一倒角111与第二倒角121,利用现有的倒角刀加工第一倒角111与第二倒角121。

[0052]

上述中,本发明的刀具一50与刀具二60均安装于加工中心后对环形凹槽31加工。

[0053]

其中,请参阅图7至图9,刀具一50包括第一刀柄51以及用于加工环形凹槽31底部的第一成型刀头53,第一刀柄51与第一成型刀头53通过第一过渡部52连接,第一成型刀头 53两侧竖直设置,且底部并排且对称设置两弧形凸台,两弧形凸台之间呈圆角连接;具体的,第一过渡部52、第一成型刀头53的同一侧均与第一刀柄51的一侧平齐。

[0054]

请参阅图10至图12,刀具二60包括第二刀柄61以及用于加工环形凹槽31侧壁第二成型刀头63,第二刀柄61与第二成型刀头63通过第二过渡部62连接,第二成型刀头63靠近第二刀柄61中心一侧竖直设置,另一侧向外设置圆弧部用于加工环形凹槽31的两侧壁;具体的,第二过渡部62、第二成型刀头63的同一侧均与第二刀柄61的一侧平齐,且该第二成型

刀头63的底部可对环形凹槽31的底部进行二次精加工,大大提高环形凹槽31的加工精度。

[0055]

综上所述,本发明的x型密封圈模具通过设置一体式的上模板与下模板,同时配合对应成型刀以及成型工艺,可缩短模具的加工周期,提高生产效率。

[0056]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1