用于确认理论值曲线的方法与流程

1.本发明涉及一种具有权利要求1的前序部分的特征的方法、一种具有权利要求9的前序部分的特征的方法、一种用于实施所述方法或所述方法的步骤的计算机程序产品以及一种具有权利要求13的前序部分的特征的循环工作的成型机。

背景技术:

2.同类型的成型机具有多个可测量的参量,所述参量的曲线(以下简称“实际值曲线”)出于不同的原因要么应该相对精确地遵循所期望的特征、要么确实应该至少具有所期望的特性、例如避免过度突出的峰值。为了能够获得所期望的实际值曲线(亦即确定的实际值曲线本身、或者具有至少一个所期望的特性的实际值曲线),必须确认至少一个用作操纵参量的过程参数的合适的理论值曲线。即使对于同类型的成型机的有经验的使用者来说,选择合适的理论值曲线也是耗时且吃力的事情,对于无经验的使用者来说这简直是不可能的。

3.困难在于,确实由于物理关系的复杂性,对于成型机的使用者来说无法立即清楚:必须如何确认对于用作操纵参量的过程参数的理论值曲线,以获得对于参量(特别是对于与用作操纵参量的过程参数不同的参量)的实际值曲线的确定的特性,尽管这些物理关系(由于专家知识、实践试验或者计算和仿真)对于成型机的设计者来说当然是已知的。这通常还由于如下原因变得困难,即,预先给定或存在与不同物理参数有关的理论值曲线和实际值曲线的相关性、例如理论值曲线的位置相关性和实际值曲线的时间相关性。

4.在构成为塑料注塑机的同类型的成型机中,例如可能需要的是,实现对于注射压力(压力,利用所述压力将塑料熔体注射到成型模具中)的确定的与时间相关的特征(实际值曲线)。为此,可以选择注射速度作为操纵参量,所述注射速度通常根据注射活塞的位置给出(理论值曲线)。对于成型机的使用者来说无法立即清楚,应当如何根据注射活塞的位置来确认所述注射速度,从而得到注射压力关于时间的所期望的曲线。

5.在确定转换点(注射活塞的位置,在所述位置中必须从速度控制或调节转换到压力调节,因为所述成型模具是按体积填充的)时以及为了确定所期望的保压(在按体积填充模具后施加到塑料熔体上的压力,以避免由于冷却和收缩而在成型件上出现陷入位置)出现类似的困难。

6.如果将新的成型模具夹紧在同一机器上或将相同的模具夹紧在其它机器上,那么即使使用者对于该成型模具已经在其它成型机中实施了该过程,使用者也必须重复该过程,因为无法由此假设各成型机是相同的,或者反正都清楚各成型机具有不同的结构类型,因为例如各成型机具有不同设计的驱动单元或者来自不同的制造商。

7.de102015107024b3描述对于构成为塑料注塑机的循环工作的成型机基于奇异的测量事件的模式识别将仿真结果适配于真实的测试周期。

8.wo91/14562a1涉及一种用于优化构成为塑料注塑机的循环工作的成型机的塑化单元的活塞速度的方法,使得通过塑化单元的注射喷嘴达到所期望的熔体流量。

9.该文献在此基于熔体流量的理论特征,所述理论特征基于对模具和在模具中的熔体流量的仿真。但是,在预先给定的理论特征与在实际注塑机中得出的熔体流量之间存在差异,因为在创建对模具的仿真时那个注塑机(模具夹紧在所述注塑机中)的特性不是已知的。现在考虑查明注塑机的初步未知的特性——只要所述特性影响熔体流量、亦即特别是影响在用作活塞的螺杆之前的熔体垫(参见wo91/14562a1第9页第24至31行)。

10.为此,设置在注射喷嘴中的传感器测量“实际的熔体流量dp

act

/dt”,并且将其与保存在控制器中的“参考熔体流量dp

r

/dt”相比较。控制器由这两个流量的差别计算“补偿的活塞速度dx

ram

/dt”,并且将所述补偿的活塞速度用于在接下来的注射过程中操控活塞。重复该流程,直至得出优化的活塞速度。因此,将同一参量的理论值曲线与实际值曲线相互比较,并且优化所述理论值曲线,直至得出具有所期望的特性的实际值曲线。

11.具有权利要求1的前序部分的特征的方法在de4446857b4中示出。

技术实现要素:

12.本发明的目的在于提供一种用于确认理论值曲线的同类型的方法以及一种用于控制或调节循环工作的成型机的同类型的方法以及一种同类型的成型机,其中更容易实现:在不同的成型机中在使用相同的或同一成型模具时获得所期望的实际值曲线,以及就这点而言提供一种计算机程序产品。

13.该目的通过具有权利要求1的特征的方法、通过具有权利要求9的特征的方法、通过具有权利要求10至12的特征的计算机程序产品以及通过具有权利要求13的特征的成型机来实现。本发明的有利的实施形式在各从属权利要求中限定。

14.按照本发明的用于确认循环工作的成型机的生产周期的至少一个用作操纵参量的过程参数的理论值曲线的方法,其中,当所述成型机在生产周期内按照至少一个用作操纵参量的过程参数的理论值曲线工作时,得出至少一个与用作操纵参量的过程参数不同的参量的实际值曲线,该方法规定:预先给定对于至少一个所选出的参量的实际值曲线的至少一个所期望的特性或者所期望的实际值曲线本身(必要时直至所期望的最大近似程度),并且通过计算机确认所述至少一个用作操纵参量的过程参数的理论值曲线,使得——必要时在可预先给定的或预先给定的公差范围之内——得出所述至少一个所选出的参量的具有所述至少一个所期望的特性的实际值曲线或者得出所期望的实际值曲线本身。

15.按照本发明的方法的各个步骤要么可以在单个的生产周期之内、优选实时地实施、要么所述方法的各个步骤可以在不同的(不一定但可能是直接相继的)生产周期内实施。

16.在本发明中至少规定以下步骤:

17.a.利用以第一配置存在的成型机在至少一个生产周期内确定至少一个用作操纵参量的过程参数的理论值曲线,使得所述至少一个所选出的参量的实际值曲线具有所期望的特性或者得出所期望的实际值曲线本身;

18.b.在以不同于第一配置的第二配置存在的成型机中,预先给定至少一个所选出的参量的参照第一配置存在的实际值曲线作为参考值曲线,并且通过计算机能够确认至少一个用作操纵参量的过程参数的理论值曲线,使得当以第二配置存在的成型机在生产周期内按照至少一个用作操纵参量的过程参数的所选出的理论值曲线工作时,——必要时在可预

先给定的或预先给定的公差范围之内——得出具有所述至少一个所期望的特性的参考值曲线作为实际值曲线或者得出所期望的实际值曲线本身。

19.本发明提供一种计算机程序产品,所述计算机程序产品包括如下指令,所述指令在通过计算机执行程序时促使该计算机执行这样的按照本发明的用于确认理论值曲线的方法。

20.本发明提供一种计算机程序产品,所述计算机程序产品包括如下指令,所述指令在通过计算机执行程序时促使该计算机通过实施所述方法的步骤a来确定实际值曲线,将所述实际值曲线以数据的形式编码,并且将经编码的数据、优选作为与用于成型机的能毫无疑义(或单义地,eindeutig)识别的成型模具相关的部件数据集存储在存储介质中。

21.附加地或备选地,本发明提供一种计算机程序产品,所述计算机程序产品包括如下指令,所述指令在通过计算机执行程序时促使该计算机通过实施所述方法的步骤b、在使用以经编码的数据的形式保存在存储介质中的实际值曲线的情况下,确认对于所述至少一个用作操纵参量的过程参数的理论值曲线。

22.这些计算机程序产品可存储在计算机可读的存储介质中。

23.在按照本发明的具有成型模具的成型机、特别是注塑机中规定:所述成型机具有计算机或者能与计算机以数据传输的方式连接,所述计算机配置用于,实施这样的按照本发明的方法。

24.在本发明的一种实施例中规定,所述成型机以其第一配置和/或以其第二配置以能通过计算机模拟的仿真的形式存在,并且在使用仿真和计算机的情况下确定所述实际值曲线,其方式为,通过所述计算机确认至少一个用作操纵参量的过程参数的理论值曲线,使得通过所述仿真得出的实际值曲线具有所述至少一个所选出的特性或者得出所期望的实际值曲线本身。

25.在本发明的一种实施例中规定,所述成型机以其第一配置和/或以其第二配置以在物理上存在的成型机的形式存在,并且在使用在物理上存在的成型机的情况下确定实际值曲线,其方式为,通过所述计算机确认至少一个用作操纵参量的过程参数的理论值曲线,使得在物理上存在的成型机上得出的实际值曲线具有至少一个所选出的特性或者得出所期望的实际值曲线本身。

26.在本发明的一种实施例中规定,以第一配置和第二配置存在的成型机使用相同的或同一成型模具,在所述成型模具中在生产周期内制造至少一个成型件,然而在以下所述的特征中的至少一个特征方面彼此不同:

27.——成型机的塑化单元,所述塑化单元用于,制造用于引入到成型模具中的成型料和/或将成型料引入到成型模具中,优选地塑化单元的驱动单元和螺杆的特性、特别优选地所述螺杆的直径;

28.——注射单元,所述注射单元用于将成型料引入到成型模具中;

29.——驱动单元或者电动或液压驱动类型;

30.——闭合单元、特别是用于冲压过程;

31.——为成型料所使用的材料;

32.——关于制造公差的差异;

33.——机器参数化、优选调节器设定或提高的注射压力。

34.在本发明的一种实施例中规定,生产周期的所述至少一个用作操纵参量的过程参数和所述至少一个所选出的参量涉及所述生产周期的塑化过程和/或注射过程,当所述成型机在生产周期内按照至少一个用作操纵参量的过程参数的理论值曲线工作时,得出所述至少一个所选出的参量。

35.作为操纵参量(所述操纵参量在控制和调节方法中用于操控成型机的执行器)和/或作为所选出的参量可以使用不同的过程参数。

36.在本发明的一种实施例中规定,从以下列表中选出至少一个用作操纵参量的所述过程参数和/或所述至少一个所选出的参量:

37.——成型料到成型模具中的注射速度的与时间或路径相关的特征;

38.——成型料到成型模具中的注射体积流量的与时间或路径相关的特征;

39.——从成型料到成型模具中的注射速度的与时间或路径相关的特征到与时间相关的压力特征的转换点(或切换点);

40.——在用成型料成功地填充成型模具之后的保压的特征;

41.——塑化单元的计量速度的与时间或路径相关的特征;

42.——塑化单元的背压的与时间或路径相关的特征;

43.——闭合单元的闭合运动的与时间或路径相关的特征;

44.——顶出装置的顶出运动的与时间或路径相关的特征。

45.在本发明的一种实施例中规定,从以下列表中选出所述至少一个所选出的参量的局部式的或完整的曲线:

46.——成型料的在成型机的至少一个所选出的位置上、优选在避免超过可预先给定的极限值的峰值的情况下的压力曲线;

47.——成型料到成型模具中的体积流量曲线;

48.——在保压阶段期间的速度曲线;

49.——流体前端速度;

50.——模具内压;

51.——塑化单元的计量速度;

52.——塑化单元的背压;

53.——塑化单元的塑化力矩;

54.——闭合单元的驱动单元的闭合速度和/或闭合力和/或转矩;

55.——顶出装置的驱动单元的顶出速度和/或顶出力和/或转矩。

56.在本发明的一种实施例中规定,由以下列表选出对于至少一个所选出的参量的实际值曲线的至少一个所选出的特性:

57.——避免或限制在实际值曲线中的峰值;

58.——限制实际值曲线的一阶和/或更高阶的导数;

59.——预先给定曲线的参考点和所属的公差范围;

60.——在确定的过程阶段中或者在具体的路径点或时刻上的最小值和最大值;

61.——用于实施运动或生产周期的所选出的阶段或整个生产周期的所需要的最大时间;

62.——通过保压注射的材料的最大量;

63.——与时间或路径相关的曲线的局部式的或完整的状态图(例如在曲线中、必要时在确定的位置上存在或不存在峰值)。

64.在按照本发明的用于控制或调节循环工作的成型机、特别是注塑机的方法中,其中,对于所述循环工作的成型机的生产周期的至少一个过程参数为了控制或调节预先给定理论值曲线,并且当成型机在生产周期内按照所述至少一个过程参数的理论值曲线工作时,得出至少一个参量的实际值曲线,所述方法规定:使用按照本发明的用于确认的理论值曲线的方法的实施例所确认的理论值曲线作为理论值曲线,以便

65.——向成型机的使用者指示,如何选择理论值曲线或者如何改变当前的理论值曲线,以便得出所述至少一个所选出的参量的具有至少一个所选出的特性的实际值曲线或得出所期望的实际值曲线本身;或者

66.——通过计算机自动设定、控制或调节(或,开环控制或闭环控制)所述至少一个过程参数。

67.为了控制和/或调节成型机的执行器以及特别是为了控制和/或调节至少一个过程参数,设有机器控制或调节单元。所述机器控制或调节单元可以直接安装在成型机中,或者(至少部分地)远离成型机地设置并且能够通过数据连接与成型机相连接。所述计算机为了实施按照本发明的方法和/或按照本发明的计算机程序产品可以构成在所述机器控制或调节单元中或者与所述机器控制或调节单元分开地构成。所述计算机例如可以位于云中并且能够与成型机(例如与成型机的机器控制或调节单元)通过数据连接相连接。

68.为了将按照本发明的方法的结果可视化,可以设有可视化装置,所述可视化装置要么可以直接安装在成型机中、要么可以远离所述成型机设置并且可以通过数据连接能与成型机相连接。

69.本发明在所有变型方案和实施例方面优选用在以注塑机、特别是塑料注塑机的形式的循环工作的成型机中。本发明可以用在成型机的机器仓库中。

70.注塑机具有闭合单元,所述闭合单元包括至少两个可彼此相对运动的成型夹板,能通过所述成型夹板的运动和/或通过独立于此的抬升而打开和闭合的成型模具夹紧在所述成型夹板上。所述注塑机的另一个单元产生成型件熔体(在塑料注塑机的情况下,塑化单元通过塑料材料的塑化产生成型件熔体),所述成型件熔体借助注射活塞(在塑料注塑机的情况下,这优选通过用于塑化的塑化螺杆形成)注射到构成在成型模具中的一个或多个型腔中,在所述型腔中成型件熔体凝固成一个或多个成型件。

71.可以借助使用者输入和/或专家知识、实践试验和/或计算、特别是在使用机器学习的情况下来查明:可以将哪个过程参数用作操纵参量,以便获得至少一个选出的参量的具有所期望的特性的实际值曲线或者获得至少一个所选出的参量的所期望的实际值曲线本身。

72.例如可以如下设计用于实施按照本发明的方法的算法:

73.作为成型机的示例是塑料注塑机。作为所选出的参量g例如是成型料的从转换点(从注射变化到保压)起的压力曲线。在此,(作为所选出的参量的实际值曲线的所期望的特性e)超过转换压力(在转换时刻的压力)的压力过冲在转换点之后应该最小化,以实现压力从转换压力直至保压水平的尽可能平缓的过渡。在转换点x=转换点(或切换点)上进行位置限定的转换的情况下,与在例如假设保压p

保压

恒定的情况下的转换压力相比,得到压力增

加

74.δp=max(p(x>切换点))-p

保压

。

75.在这种情况下,所述操纵参量是螺杆在位置x

i

上进行注射运动时的速度v

i

的各个点。

76.用于实施按照本发明的方法的算法利用数学优化并且所述方法可以在对优化问题适当地公式化后借助于与现有技术相应的标准优化算法解决。在这里例如可以列举无梯度的和基于梯度的优化算法、如nlp(lp、qp、sqp、

……

)、遗传算法等。

77.综合在优化向量u中的优化变量是在路径点x1、x2、

…

x

n

上的各个速度v1、v2、

…

v

n

78.u

t

=[v

1 v2ꢀ…

]。

[0079]

借助于优化算法(例如上述优化算法之一)使质量函数j=(δp)2最小化。该优化要么可以仅涉及一个生产周期、要么也可以涉及多个生产周期,并且由此考虑可能的过程波动。

[0080]

优选地,通过迭代地实施所述优化能够连续地改善优化结果、亦或通过在生产周期期间或在生产周期之后适应性地适配能够连续地改善基础模型或者信号描述。

[0081]

在另一种实施形式中,可以借助仿真来实施生产周期,从而在优化结束时,质量函数向最小值收敛,并且因此限定操纵参量对(v

i

x

i

)。

[0082]

本发明当然也可以同时在多于仅一个用作操纵参量的过程参数和/或多于仅一个所选出的参量方面使用。基于上述实施例,速度的要变化的操纵参量可以扩展转换位置x=转换点(或切换点)。因此,将得出优化向量u

[0083]

u

t

=[v

1 v

2 ... v

n 切换点]。

[0084]

此外,可以选择多标准的优化问题,以便使多个目标函数或目标功能(每个目标函数或目标功能作为所选出的参量的所期望的特性)共同最小化、例如以便在特定的实施例中不仅能量消耗j=e2、而且循环时间j=t

cyc2

最小化。在这里所选出的目标参量(所选出的参量g)“需要的能量”和“循环时间”最小化存在矛盾,由此必须应用特定的优化算法。在这里,用于实施按照本发明的方法的算法也利用对于本领域技术人员已知的数学优化、例如“加权总和”、帕累托(pareto)优化等,并且在对优化问题适当地公式化之后借助与现有技术相应的标准优化算法可以解决所述优化问题。

[0085]

可以规定使理论值曲线和/或实际值曲线对于使用者可视化。

附图说明

[0086]

借助各附图来讨论现有技术和本发明。图中:

[0087]

图1和图2示出现有技术的问题,

[0088]

图3示出理论值曲线和所期望的实际值曲线,

[0089]

图4示出对于图3的理论值曲线在其它配置的成型机中得出的非期望的实际值曲线,

[0090]

图5示出对理论值曲线的必要调整,以便在预先给定的公差范围之内得出所期望的实际值曲线,

[0091]

图6示出按照本发明的以第一配置的成型机,

[0092]

图7示出按照本发明的以第二配置的成型机,以及

[0093]

图8示出按照本发明的用于查明理论值曲线以及用于利用该理论值曲线来控制或调节成型机的方法的示意图。

具体实施方式

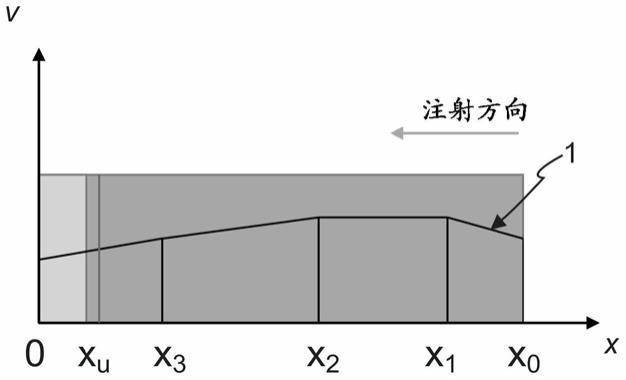

[0094]

图1例如示出由使用者或在工厂方面预先给定的初始的理论值曲线1,所述理论值曲线针对循环工作的按照现有技术的成型机2、2’的在这里用作操纵参量u

p

的过程参量p“注射速度v”,所述成型机以塑料注塑机的形式构成。在注射活塞的预先给定的位置x0、x1、x2、x3上将注射速度v改变到确定的值,其中,在位置x

u

(转换点)处从速度调节转换到压力调节。

[0095]

在图2中示出所选出的以“注射压力p”的形式的参量g的得出的实际值曲线3。该实际值曲线3在“避免或限制实际值曲线中的峰值”方面不具有所期望的特性e,因为在时刻t1和t2能识别出两个压力峰值。在现有技术中,使用者现在必须这样改变注射速度v的理论值曲线1,从而得出所期望的实际值曲线3(通过示出的箭头表征),所述所期望的实际值曲线不再具有压力峰值。

[0096]

图3示例性地示出以第一配置(例如具有用于成型机2、2’的塑化单元的注射活塞的液压驱动单元hm——参见图6的示意图)的循环工作的成型机2、2’(特别是注塑机)的生产周期的用作操纵参量u

p

的过程参数p的理论值曲线1,其中,当成型机2、2’在生产周期内按照至少一个用作操纵参量u

p

的过程参数p的理论值曲线1工作时,得出至少一个参量g的实际值曲线3。在该示例中,理论值曲线1以对于过程参数p的六个预定值的形式存在(这对于本发明当然不是重要的,可以设有更少或更多的预定值——直至预定值的数量如此多,从而得出连续的曲线)。测量出的或者在虚拟的仿真中模拟出的参量g在这里以连续的实际值曲线3的形式存在(这对于本发明当然不是重要的,可以设有更少的预定值、例如离散的、即被采样的曲线)。

[0097]

已经描述了如何对于参量g的所期望的实际值曲线3能够查明所属的对于用作操纵参量u

p

的过程参数p的理论值曲线1。现在重要的是,在由计算机4执行程序时通过按照本发明的计算机程序产品以数据的形式对所期望的实际值曲线3编码,并且将所编码的数据、优选作为与用于成型机2、2’的可明确识别的成型模具6相关的部件数据集存储在存储介质7中。

[0098]

如果对于夹紧在第二配置的成型机2’(例如具有用于成型机2’的塑化单元的注射活塞的电驱动单元em,但在其它方面与在第一配置中的成型机2在结构上相同——参见图7的示意图)中的相同的或同一成型模具6如在图3中那样简单地选择过程参数p的同一理论值曲线1,那么例如得出在图4中示出的具有多个峰值的非期望的实际值曲线3。

[0099]

在使用按照本发明的计算机程序产品的情况下,所述计算机程序产品包括如下指令,所述指令在通过计算机4执行程序时促使:在使用以经编码的数据的形式保存在存储介质7中的实际值曲线3的情况下通过实施步骤b来确认对于至少一个用作操纵参量u

p

的过程参数p的理论值曲线1,所述计算机4可以对所述理论值曲线1进行必要的修改,这如在图5中示意性示出的那样。箭头在此指示移动到新的预定值,所述新的预定值标记为十字。在此无需绝对相同地再现在第一配置的成型机2方面所创建的实际值曲线3,而是能够足够的是实际值曲线3位于预先给定的或可预先给定的公差范围5之内。

[0100]

图8示出按照本发明的用于查明理论值曲线1以及用于利用该理论值曲线1来控制或调节成型机2、2’的方法的示意图。设有:

[0101]

——用于计算所测得的实际值曲线3的参量g的所选出的特性e的或者所测得的实际值曲线3本身与所期望的实际值曲线3的偏差的模块8;

[0102]

——用于适配对于过程参数p的理论值曲线1的模块9;

[0103]

——用于预先给定对于过程参数p的实际值曲线3的参量g的所选出的特性e或者实际值曲线3本身的模块10;

[0104]

——用于预先给定对于操纵参量u

p

的初始值的模块11;

[0105]

——用于测量实际值曲线3的测量装置12。

[0106]

使用者可以通过模块10来预先给定参量g的选出的所期望的特性e。备选地也可以通过所述模块8直接预先给定所期望的实际值曲线3。

[0107]

使用者或者工厂方面可以通过模块11来预先给定操纵参量u

p

的初始值。以通过所述模块11预先给定的值来运行成型机2、2’的至少一个生产周期,并且所得出的实际值曲线3通过测量装置12来测量并且被输送到模块8上。

[0108]

该模块8(例如借助所讨论的算法)计算所测得的实际值曲线3的参量g的所选出的特性e或者所测得的实际值曲线3本身与所期望的实际值曲线3的偏差,并且通过模块9进行对(操纵参量u

p

的)过程参数p的理论值曲线1的适配、亦即确认新的理论值曲线1。

[0109]

如有必要,所述过程可以迭代地重复,直至所测得的实际值曲线3的参量g的选出的特性e或者所测得的实际值曲线3本身与所期望的实际值曲线3的偏差位于预先给定的或可预先给定的公差范围5之内。如在这里示例性示出的那样,所述公差范围5可以围绕所期望的实际值曲线3对称地构成,但这不是绝对必要的,如有必要也可以选择非对称地构成。

[0110]

附图标记列表

[0111]1ꢀꢀꢀꢀꢀ

用作过程参数p的理论值曲线

[0112]

2、2’循环工作的成型机

[0113]3ꢀꢀꢀꢀꢀ

对于参量g的实际值曲线

[0114]4ꢀꢀꢀꢀꢀ

计算机

[0115]5ꢀꢀꢀꢀꢀ

公差范围

[0116]6ꢀꢀꢀꢀꢀ

成型模具

[0117]7ꢀꢀꢀꢀꢀ

存储介质

[0118]8ꢀꢀꢀꢀꢀ

用于计算所测得的实际值曲线的参量g的所选出的特性e的或者所测得的实际值曲线本身与所期望的实际值曲线的偏差的模块

[0119]9ꢀꢀꢀꢀꢀ

用于适配对于过程参数p的理论值曲线的模块

[0120]

10

ꢀꢀꢀꢀ

用于预先确定对于过程参数p的理论值曲线的参量g的所选出的特性e的模块

[0121]

11

ꢀꢀꢀꢀ

用于预先确定对于操纵参量u

p

的初始值的模块

[0122]

12

ꢀꢀꢀꢀ

用于测量实际值曲线的测量装置

[0123]

p

ꢀꢀꢀꢀꢀ

过程参数

[0124]

g

ꢀꢀꢀꢀꢀ

所选出的参量

[0125]

e

ꢀꢀꢀꢀꢀ

对于所选出的参量的实际值曲线的所期望的特性

[0126]

u

p

ꢀꢀꢀ

对于过程参数的操纵参量

[0127]

v

ꢀꢀꢀꢀꢀ

注射速度

[0128]

x0、x1、x2、x3ꢀꢀꢀ

注射活塞的预先给定的位置

[0129]

x

u

ꢀꢀꢀꢀ

转换点(或切换点)

[0130]

p

ꢀꢀꢀꢀꢀ

成型料的压力

[0131]

t1、t

2 时刻

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1