多喷头3d打印控制系统及方法与流程

[0001]

本发明涉及辅助医疗器械的3d打印领域,特别是一种多喷头3d打印控制系统及方法。

背景技术:

[0002]

3d打印作为小批量零件的成型技术得到广泛的应用,它是利用喷头将料丝加热后喷出,层层堆叠实现3d零件成型。现有的3d打印存在耗时较长的问题。为克服该问题,现有技术中提出了多喷头打印以缩短打印时间的方案,例如中国专利文献cn 204820360 u记载的一种适用于不同结构三维打印机机型的多喷头装置,机采用一个传动机构同时带动两个以上打印机构同时分别打印三维物体的方式,大大节省工作时间。cn108312523a记载了一种多喷头3d打印机采用喷头固定盘带多个喷头设计,以提高打印效率。但是在实际工况中,打印任务的分布并不均衡,通常出现一个仅有一个喷头投入工作的情形,因此,打印效率提升有限,与投入的成本相比,性价比不高。

技术实现要素:

[0003]

本发明所要解决的技术问题是提供一种多喷头3d打印控制系统及方法,能够大幅提高3d打印的效率,提高3d打印的速度,优选的方案中,能够在提高3d打印速度的同时,确保打印精度。

[0004]

为解决上述技术问题,本发明所采用的技术方案是:一种多喷头3d打印控制系统,包括支撑架,支撑架上固设有y向z向驱动装置,x向多喷头打印装置活动安装在y向z向驱动装置上,x向多喷头打印装置由y向同步带驱动装置驱动沿y轴往复运动;在x向多喷头打印装置设有多个x向导轨,多个喷头小车滑动安装在x向导轨上,还设有多个x向同步带驱动装置,x向同步带驱动装置的数量与喷头小车的数量相同,喷头小车与x向同步带驱动装置的x向同步带固定连接,以由各个x向同步带驱动装置分别驱动一个喷头小车往复运动;还设有主控装置,主控装置分别与z向驱动电机、y向伺服电机和各个x向伺服电机电连接。

[0005]

优选的方案中,y向z向驱动装置的结构为:z向支撑架与支撑架固定连接,工件平台与z向支撑架活动连接,并由z向驱动装置驱动上下往复运动;在z向支撑架的顶部设有y向同步带驱动装置和y向导轨,在x向多喷头打印装置的底部设有y向滑槽,y向滑槽与y向导轨滑动连接,y向同步带驱动装置的y向同步带与x向多喷头打印装置固定连接;z向驱动装置的结构为:在z向支撑架上设有可转动的z向驱动丝杆,z向驱动丝杆与工件平台螺纹连接,z向驱动电机与z向驱动丝杆固定连接,通过z向驱动电机驱动工件平台上下往复运动。

[0006]

优选的方案中,x向同步带驱动装置的结构为,两个同步带轮布置在x向导轨两端的位置,x向伺服电机与其中一个同步带轮连接,x向同步带绕过两个同步带轮。

[0007]

优选的方案中,还设有供丝装置,供丝装置设有多个可转动的卷丝盘,卷丝盘的数量与喷头小车的数量相同,在供丝装置还设有供丝机构,用于向喷头小车供应料丝;供丝机构的结构为:固定座上设有与供丝伺服电机固定连接的供丝齿轮,供丝齿轮的外缘设有齿,在供丝齿轮的外缘一侧还设有压丝轮,料丝用于从供丝齿轮和压丝轮之间穿过,通过控制供丝伺服电机的转速控制料丝的进给。

[0008]

优选的方案中,在固定座上还设有引导料丝的两个供丝嘴,两个供丝嘴分别位于压丝轮的上游和下游;压丝轮可转动的安装在调节板上,在固定座上设有导孔和螺孔,在调节板上设有压紧导杆和压紧丝杆,压紧导杆与导孔滑动连接,压紧丝杆与螺孔螺纹连接,压紧丝杆还与压紧同步带轮连接,在调节板上还设有压紧主动轮,压紧主动轮与压紧电机固定连接,压紧同步带绕过压紧同步带轮和压紧主动轮,以通过压紧电机调节压丝轮的压紧力。

[0009]

优选的方案中,喷头小车的结构为:喷头座板通过滑套与x向导轨滑动连接,在喷头座板上固设有喷头加热机构,喷头加热机构的底部设有喷头,料丝经过喷头加热机构穿入到喷头;在喷头的底部设有塑形槽,喷头底部的通孔为正方形,塑形槽的横截面为矩形,塑形槽为四个,沿圆周相距90

°

分布在喷头底部通孔的四周;塑形槽的宽度小于喷头底部通孔的宽度,以使喷出的料丝横截面为矩形。

[0010]

优选的方案中,主控装置还与供丝机构的供丝伺服电机电连接,主控装置通过调节x向伺服电机和y向伺服电机与供丝伺服电机之间的速度差调节喷出料丝的宽度。

[0011]

优选的方案中,所述的主控装置设有多个单片机,其中主单片机与z向驱动电机和y向伺服电机电连接,;各个分单片机分别与对应的x向伺服电机、喷头加热机构、涡轮风扇和供丝伺服电机电连接。

[0012]

一种上述的一种多喷头3d打印控制系统的控制方法,包括以下步骤:s1、主控装置对工件进行分层,然后根据喷头数量和距离,对每层进行分列,列的数量至少为喷头数量

×

2;s2、在每层中,主控装置控制y向伺服电机先移动到初始列和间隔列,主控装置控制喷头小车打印该列的部分工件,打印完成后,主控装置控制y向伺服电机移动到相邻列和间隔列,打印完成后,再打印其他区域或者主控装置控制z向驱动电机使工件平台下降一层;通过以上步骤,实现工件的高速打印。

[0013]

优选的方案中,对于位于夹板边缘的料丝,主控装置降低供丝伺服电机的转速,而x向伺服电机或y向伺服电机的速度保持不变,从而使位于边缘的料丝直径因为拉伸而缩小,提高打印精度;各层的工件在打印时,料丝的分布相比前一层沿x轴或y轴偏移一个距离,偏移距离小于料丝宽度。

[0014]

本发明提供的一种多喷头3d打印控制系统及方法,通过设置在x向多喷头打印装置的多个独立控制的喷头小车,能够大幅提高3d打印速度,经测算,整体打印速度提升2~7

倍。优选的方案中,通过设置在喷头的塑形槽结构,能够输出截面大致为矩形的料丝,从而能够在增大料丝直径后,也确保打印精度。

附图说明

[0015]

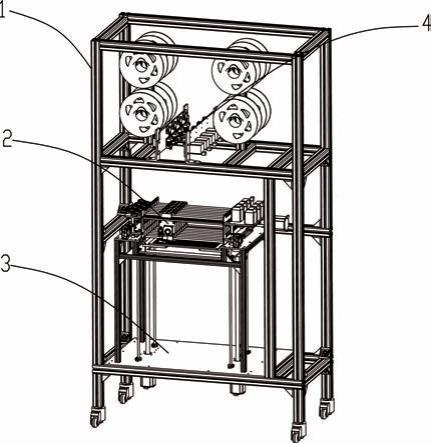

下面结合附图和实施例对本发明作进一步说明:图1为本发明的整体结构立体示意图。

[0016]

图2为本发明中y向z向驱动装置的立体示意图。

[0017]

图3为本发明中x向多喷头打印装置的立体示意图。

[0018]

图4为本发明中供丝装置的立体结构示意图。

[0019]

图5为本发明中供丝机构的立体结构示意图。

[0020]

图6为本发明中喷头小车的立体结构示意图。

[0021]

图7为本发明中喷头的结构示意图。

[0022]

图8为本发明中喷头的仰视图。

[0023]

图9为本发明中主控装置的连接结构示意图。

[0024]

图10为本发明中工件料丝堆叠的结构示意图。

[0025]

图11为本发明中工件分列的示意图。

[0026]

图12为本发明中工件料丝的分布示意图。

[0027]

图中:第一支撑架1,x向多喷头打印装置2,滑动座201,x向导轨202,x向同步带驱动装置203,喷头小车204,y向滑槽205,x向同步带206,喷头座板207,喷头加热机构208,涡轮风扇209,风道210,喷头211,导热片212,塑形槽213,x向伺服电机214,y向z向驱动装置3,z向支撑架301,工件平台302,y向同步带驱动装置303,y向导轨304,z向驱动丝杆305,z向驱动电机306,y向同步带307,y向伺服电机308,供丝装置4,卷丝盘401,支撑轴402,安装板403,供丝机构404,固定座405,供丝齿轮406,供丝驱动轴407,压丝轮408,压紧丝杆409,调节板410,压紧同步带轮411,压紧同步带412,压紧主动轮413,压紧电机414,压紧导杆415,螺孔416,导孔417,供丝嘴418,供丝伺服电机419,料丝5,半料丝51,主控装置6,主单片机60,第一分单片机61,第二分单片机62,第三分单片机63,第四分单片机64,第五分单片机65,第六分单片机66,第七分单片机67,第八分单片机68,工件7。具体实施方式实施例1:如图1~3中,一种多喷头3d打印控制系统,包括支撑架1,支撑架1上固设有y向z向驱动装置3,x向多喷头打印装置2活动安装在y向z向驱动装置3上,x向多喷头打印装置2由y向同步带驱动装置303驱动沿y轴往复运动;在x向多喷头打印装置2设有多个x向导轨202,多个喷头小车204滑动安装在x向导轨202上,还设有多个x向同步带驱动装置203,x向同步带驱动装置203的数量与喷头小车204的数量相同,喷头小车204与x向同步带驱动装置203的x向同步带206固定连接,以由各个x向同步带驱动装置203分别驱动一个喷头小车204往复运动;还设有主控装置,主控装置分别与z向驱动电机306、y向伺服电机308和各个x向伺服电机214电连接。由此结构,在单层切片上,各个喷头之间无需等待,可以单独完成分配到当前喷头小车204的任务,从而大幅提升打印速度。本例中,x向为沿着图1的左右方向,y向为沿着图1的前后方向,z向为沿着图1的上下方向。

[0028]

优选的方案如图2中,y向z向驱动装置3的结构为:z向支撑架301与支撑架1固定连接,工件平台302与z向支撑架301活动连接,并由z向驱动装置驱动上下往复运动;在z向支撑架301的顶部设有y向同步带驱动装置303和y向导轨304,在x向多喷头打印装置2的底部设有y向滑槽205,y向滑槽205与y向导轨304滑动连接,y向同步带驱动装置303的y向同步带307与x向多喷头打印装置2固定连接;优选的方案如图2中,z向驱动装置的结构为:在z向支撑架301上设有可转动的z向驱动丝杆305,z向驱动丝杆305与工件平台302螺纹连接,z向驱动电机306与z向驱动丝杆305固定连接,通过z向驱动电机306驱动工件平台302上下往复运动。需要打印的工件被分为多层,每层打印完后,通过z向驱动电机306驱动下降一层,开始新的层打印。

[0029]

优选的方案如图3中,x向同步带驱动装置203的结构为,两个同步带轮布置在x向导轨202两端的位置,x向伺服电机214与其中一个同步带轮连接,x向同步带206绕过两个同步带轮。多个x向同步带驱动装置203在滑动座201构成多个喷头小车204的阵列,各个喷头小车204均能沿着x向导轨202单独运行。从而提高了打印效率。

[0030]

优选的方案如图4、5中,还设有供丝装置4,供丝装置4设有多个可转动的卷丝盘401,卷丝盘401的数量与喷头小车204的数量相同,在供丝装置4还设有供丝机构404,用于向喷头小车204供应料丝5;供丝机构404的结构为:固定座405上设有与供丝伺服电机419固定连接的供丝齿轮406,供丝齿轮406的外缘设有齿,在供丝齿轮406的外缘一侧还设有压丝轮408,料丝用于从供丝齿轮406和压丝轮408之间穿过,通过控制供丝伺服电机419的转速控制料丝的进给。进一步优选的,在供丝齿轮406同轴还设有编码器,用于检测供丝齿轮406的转角,从而计算得到料丝5的进给量。

[0031]

优选的方案如图5中,在固定座405上还设有引导料丝的两个供丝嘴418,两个供丝嘴418分别位于压丝轮408的上游和下游;压丝轮408可转动的安装在调节板410上,在固定座405上设有导孔417和螺孔416,在调节板410上设有压紧导杆415和压紧丝杆409,压紧导杆415与导孔417滑动连接,压紧丝杆409与螺孔416螺纹连接,压紧丝杆409还与压紧同步带轮411连接,在调节板410上还设有压紧主动轮413,压紧主动轮413与压紧电机414固定连接,压紧同步带412绕过压紧同步带轮411和压紧主动轮413,以通过压紧电机414调节压丝轮408的压紧力。由此结构,根据料丝5材质不同提供不同的压紧力。

[0032]

优选的方案如图6~8中,喷头小车204的结构为:喷头座板207通过滑套与x向导轨202滑动连接,在喷头座板207上固设有喷头加热机构208,喷头加热机构208的底部设有喷头211,料丝经过喷头加热机构208穿入到喷头211,然后经过喷头211喷出;优选的,在喷头加热机构208与供丝机构404底部的供丝嘴418之间还设有套管,套管用于约束料丝5,从而使供丝齿轮406的转动能够驱动料丝5进料。

[0033]

优选的方案如图6、7中,在喷头座板207上还设有涡轮风扇209,涡轮风扇209通过风道210与喷头211连接;优选的,喷头211周围还设有导热片212。涡轮风扇209的转速被设置为,料丝5除与下层工件接触的位置外,其他地方的表面硬度高于与下层工件接触的位置的硬度,以使喷出的料丝变形量较小。

[0034]

在喷头211的底部设有塑形槽213,喷头211底部的通孔为正方形,塑形槽213的横截面为矩形,塑形槽213为四个,沿圆周相距90

°

分布在喷头211底部通孔的四周;塑形槽213的宽度小于喷头211底部通孔的宽度,以使喷出的料丝受到一定挤压后的横截面为矩形。发明人为提高3d打印速度,采用了增粗料丝直径的方案,但是由此导致打印精度同步降低的新的技术问题。例如之前的料丝直径为0.1~0.2mm,相应打印精度为0.1mm,而采用0.5~1mm的料丝后,虽然打印速度大幅提升,但是打印精度也降低到了0.5mm,采用上述的方案,能够有效控制打印精度。与现有技术的方案相比,本例中喷出的料丝被塑形为标准的矩形形状,与圆形的方案相比,打印精度显著提升。配合涡轮风扇209的降温效果,喷出的矩形料丝的顶部和两侧侧面的被快速降温,凝结速度高于矩形料丝的底部的凝结速度,以减少喷出的料丝的形变。从而获得较高的精度。

[0035]

优选的方案如图9中,主控装置还与供丝机构404的供丝伺服电机电连接,主控装置通过调节x向伺服电机214和y向伺服电机308与供丝伺服电机之间的速度差调节喷出料丝的宽度。在喷制过程中,各层之间如图10中的结构,在采用较宽的料丝进行打印时,例如直径为0.5mm的料丝,每层料丝之间交错布置,而在边缘的料丝则需要收缩宽度,以确保打印精度,减少毛刺。因此在打印边缘料丝时,例如图12中的半料丝51的位置,通过采用速度调节控制料丝的方案,使喷出的料丝被拉伸,从而得到直径较细的半料丝51,使工件的边缘平整,提高打印精度。经测算,打印精度能够控制在0.1~0.2mm。本例中的主控装置采用单片机,优选采用stm32f系列单片机。

[0036]

优选的方案如图9中,所述的主控装置6设有多个单片机,其中主单片机60与z向驱动电机306和y向伺服电机308电连接;各个分单片机分别与对应的x向伺服电机214、喷头加热机构208、涡轮风扇209和供丝伺服电机419电连接。本例中设有8个分单片机,分别与8个喷头小车204相对应。由此结构,均衡分配算力资源,大幅降低控制难度,进而降低控制成本,降低控制延时率。

[0037]

实施例2:在实施例1的基础上,以打印外科夹板结构为例加以说明:一种上述的一种多喷头3d打印控制系统的控制方法,包括以下步骤:s1、扫描患者需要安装夹板的部位,得到该部位的三维形态,设计夹板结构,先将夹板对剖,然后分别打印两个部分如图11中所示。主控装置6对工件7进行分层,然后根据喷头数量和距离,对每层进行分列,列的数量至少为喷头数量

×

2;当多个喷头小车204的总的宽度能够覆盖整个工件7时,则列的数量为喷头数量

×

2,如图11中所示,而当多个喷头小车204的总的宽度不能够覆盖整个工件7时,则列数量需要增加。

[0038]

s2、在每层中,主控装置6控制y向伺服电机308先移动到初始列和间隔列,此处所述的初始列和间隔列是指图11中的a1~a8列;主控装置6控制喷头小车204打印该列的部分工件7,打印完成后,主控装置6控制y向伺服电机308移动到相邻列和间隔列,此处所述的相邻列和间隔列是指图11中的b1~b8列;打印完成后,再打印其他区域或者主控装置6控制z向驱动电机306使工件平台302下降一层;通过以上步骤,实现工件7的高速打印。

[0039]

优选的方案如图10、12中,对于位于夹板边缘的料丝,主控装置降低供丝伺服电机419的转速,而x向伺服电机214或y向伺服电机308的速度保持不变,从而使位于边缘的料丝

直径因为拉伸而缩小,提高打印精度。

[0040]

另一可选的方案中,各层的工件在打印时,料丝的分布相比前一层沿x轴或y轴偏移一个距离,偏移距离小于料丝5宽度。优选的偏移距离为料丝5宽度的1/2。以形成如图10中的结构。

[0041]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1