一种高阻燃等级复材制件制作方法与流程

1.本发明属于高分子复合材料制造领域,具体涉及一种高阻燃等级复材制件制作方法。

背景技术:

2.复合材料成型工艺中发展比较迅速的是rtm成型工艺,该工艺具有制品表面质量优、精度高、空隙率低、可成型复杂构件等优点,因而在军品及民品的多个领域广泛应用。但其所使用的树脂基体作为高分子有机材料有一致命缺点,即易燃且在燃烧时会产生大量的有害气体和烟雾。由于轨道交通领域人员密集,空间密闭,所以在适用防火等级标准中不仅考虑对发烟度进行控制,而且还针对烟气中所含有害物质实施严格规定,这就可以大大降低火灾状态下烟气对乘员造成二次伤害的程度。因此,无卤高阻燃性树脂基碳纤维复合材料在碳纤维复合材料的推广应用中显得尤为重要。

3.多轴向经编织物克重较高,最高可达800g/

㎡

以上,相对其它纺织增强结构生产成本更为低廉,是一种理想的三维结构增强材料,是目前最有效、较经济的预设计增强增强织物,其最大的优势是铺层简单,适合制作大型厚壁制件,其产品已应用于航空航天、风力发电、交通运输、建筑等领域。

4.随着最新的en45545标准的引入,轨道交通防火要求提到了一个新的高度,为了减少车辆运行时的火灾危险程度,要求铁路车辆内装饰材料最好都达到en45545 hl3类。常规的不饱和树脂以及部分环氧树脂复合材料已不能完全满足en45545 hl3级防火等级要求。

5.阻燃性能的提高一般采取在树脂中加入阻燃剂(氢氧化铝、氧化锑和液体阻燃剂)混用,但是由于碳纤维经编织物一般都是用于制作厚壁型大型制件,且其本身比较致密,所以在树脂注入时阻燃助剂往往由于织物的阻挡,导致前端阻燃剂含量高,末端阻燃剂含量较低,从而使得制件阻燃性能不均匀。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供一种高阻燃等级复材制件制作方法,其能解决上述问题。

7.本发明的目的采用以下技术方案实现:

8.一种高阻燃等级复材制件制作方法,方法包括以下步骤:a,将阻燃粉体制备成无机阻燃粉体悬浮液;b,将无机阻燃粉体悬浮液导入供料槽内;c,在纤维铺纬后通过喷淋管将悬浮液喷洒于纤维表面;d,纤维向前运动,铺纬完毕后用压辊压除多余水分并使无机阻燃粉体均匀分散至纤维铺层;e,烘干,采用红外线烘干;f,缝编;g,继续使用热风烘干残余水分并收卷;h,裁剪铺层;i,树脂体系注入、成型、固化;j,脱模。

9.优选的,在步骤c中,根据织物组织结构,悬浮液分别喷洒于自下而上的数层织物之间。

10.优选的,织物组织结构为经编织物自下而上角度分别为0度、90度、

±

45度。

11.优选的,a和b中,悬浮粉体液中的液基采用改性环氧树脂上浆剂水溶液。

12.优选的,所述纤维采用碳纤维或玻璃纤维。

13.优选的,无机阻燃粉体悬浮液的制备包括:首先,将改性环氧树脂上浆剂加入温度在40℃-60℃之间的去离子水;其次,加入消泡剂及铝酸酯偶联剂,铝酸酯偶联剂加入比例为阻燃粉体质量的0.4%-3%;最后,启动搅拌调配成水溶液,上浆剂浓度为2%-5%,最终制得悬浮液固体体积浓度在30%-40%。

14.优选的,在步骤g烘干收卷后的织物中无机阻燃粉体的含量为纤维经编布重量的20%-50%。

15.优选的,步骤i中配套使用的树脂体系为环氧树脂体系,包括树脂100份、阻燃剂3-30份、分散剂0.2-0.8份、促进剂0.3-0.5份和固化剂10-80份。

16.优选的,所述树脂体系中还含有具有协同阻燃效应的无机阻燃剂,所述无机阻燃剂包括但不限于三氧化二锑,以增强制品的阻燃效果。

17.优选的,步骤i中成型的技术采用真空辅助成型、树脂传递模塑成型、rtm的衍生工艺真空辅助rtm成型、轻质rtm成型和树脂膜渗透成型中的一种。

18.相比现有技术,本发明的有益效果在于:通过在碳纤维织造过程中添加一种阻燃助剂的方法提高rtm制件的阻燃性能,该助剂主要组分为氢氧化铝、氢氧化镁或其混合物,并按比例加入一种粘结剂,使其与碳纤维紧密结合,从而保证在树脂注入过程中不致冲散而造成阻燃效果不均匀。使用此种工艺织造的碳纤维织物可用于rtm、真空导入等复合材料成型工艺,配合阻燃树脂使用,可大幅提高最终制件的阻燃等级。

附图说明

19.图1为本发明涉及的多轴向经编机示意图;

20.图2为本发明涉及的rtm成型流程示意图。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.一种高阻燃等级复材制件制作方法,即用于树脂传递模塑成型的具有高阻燃等级复材制件的制作方法,方法包括以下步骤。

23.无机阻燃粉体悬浮液的制备,首先,将改性环氧树脂上浆剂加入温度在40-60℃之间去离子水,少量消泡剂及一定量的铝酸酯偶联剂,铝酸酯偶联剂加入比例阻燃粉体的0.4-3%。启动搅拌调配成水溶液,上浆剂浓度为2-5%。将氢氧化铝及氢氧化镁的混合物分多次缓慢倒入供料槽内,倒入过程中搅拌持续开启,并通过循环泵促使其分散更为均匀。氢氧化铝与氢氧化镁比例为20-80:80-20。最终得到的悬浮液固体体积浓度在30-40%。优选实施例中,首先,在100份50℃去离子水中加入改性环氧树脂上浆剂3份,再加入1份铝酸酯偶联剂,启动搅拌调配成水溶液。将42份氢氧化铝粉剂(3000目)及35份氢氧化镁粉剂的混合物分多次缓慢倒入供料槽15内,倒入过程中搅拌持续开启,并通过循环泵17促使其分散

更为均匀。最终得到的悬浮液固体体积浓度在32%。调配可以供料槽中进行。

24.参见图1,采用图示的多轴向经编机,包括上游纱架1、多组供丝组件、与供丝组件数量相同的多个喷淋管、第展丝控制台11、供料槽15、供料泵16、循环泵17、供料管18、压辊19、接液槽20、红外干燥箱21、红外排风22、热风干燥箱23、热风干燥排风24、编织机头25和卷绕机26,所述上游纱架1和展丝控制台11设置在展丝台(即走私平台)上游,供料槽15内设置搅拌头,并在供料槽15的罐体上设置循环泵17;所述供料槽15的底部通过供料管18与供料泵16连接;所述供料管18的末端并联设置多个所述喷淋管,多个所述喷淋管间隔的设置在展丝台上方;在展丝台的末端上方设置压辊19,在展丝台的末端下方设置接液槽20;在展丝台下游依次设置红外干燥箱21、热风干燥箱23、热风干燥排风24、编织机头25和卷绕机26,在所述红外干燥箱21顶部设置红外排风22,在热风干燥箱23顶部设置热风干燥排风24。

25.进一步的,设备包括三组供丝组件和三个喷淋管,其中,由第一纱架2、第一铺纬8、和第一展丝部件12构成第一供丝组件,由第二纱架3、第二铺纬9、第二展丝部件13构成第二供丝组件,由第三纱架4、第三铺纬10、和第三展丝部件14构成第三供丝组件;供料管18末端并联设置第一喷淋管5、第二喷淋管6、第三喷淋管7三个喷淋管。

26.启动多轴向经编机,完成开机步骤后按设定进行衬经及铺纬操作,此时碳纤维均匀无间隙的铺放在走纱平台上。运行正常后,启动供料泵16,分别开启位于走纱平台上方的喷淋管(5、6、7),将悬浮液均匀喷洒于碳纤维表面,单个喷淋管悬浮液喷洒量按每平方米80ml控制。悬浮液喷洒量由经编机速度、最终织物上设定的阻燃剂固含量决定。启动多轴向经编机,完成开机步骤。其中,经编织物自下而上角度分别为0度、90度、

±

45度,单层面密度150g/

㎡

。按设定进行衬经及铺纬操作,此时碳纤维均匀无间隙的铺放在走纱平台上。

27.碳纤维布面向前运动,铺纬完毕后用在走纱平台出口用压辊19压除多余水分,压辊控制压力0.1mpa,通过压辊19压实可使阻燃悬浮粉体均匀分散至碳纤维铺层;压除的水分通过压辊下方的接液槽20排入废液槽。多余水分的压除可大幅降低后道烘干负荷。

28.使用红外线烘干装置21将水分去除,红外烘干温度设置为150℃。红外装置具有烘干效率高,稳定可靠等优点,水汽通过上方红外排风22、如排气装置排出。

29.在热风干燥烘箱23处继续使用热风烘干残余水分,热风烘干温度120度。水汽由热风干燥排风24,如排风口排出。

30.成圈缝缀:在编织机头25处进行缝边,为保证无机阻燃粉体在后续模塑成型时不易冲散,线圈长度控制在1-2mm,优选2mm。

31.收卷,使用卷绕机26将织物收卷。

32.根据设计将多轴向织物裁剪铺层,将多轴向经遍布裁剪成型,并按设计要求进行铺层,铺层厚度设定20mm,需铺8层。

33.树脂注入。参见图2中a和b,根据制件要求,可以选择不同常温固化树脂或中高温固化树脂。树脂注入时注入压力、注入速率选择范围较宽。

34.固化脱模,参见图2中c和d固化温度范围在室温至160度。

35.对于树脂体系有不同实施例,具体如下。

36.实施例1:导入树脂步骤中,树脂体系为中国石化上海石油化工研究院rz-2,其中双酚a型环氧树脂40份,双酚f型环氧树脂40份,乙二醇二缩水甘油醚20份,异佛尔酮二胺8份,聚醚胺d23025份,三氧化二锑5份,注胶压力0.3mpa,注胶温度40度。固化温度为80度2小

时+120度1小时。

37.取制件注胶处1及边角3分别进行测试,阻燃性能接近且均满足en45545-2hl3阻燃等级要求。

38.实施例2:导入的树脂体系包括双酚a型环氧树脂40份,双酚f型环氧树脂40份,乙二醇二缩水甘油醚20份,聚醚胺d23036份,三氧化二锑10份,注胶压力0.3mpa,注胶温度40度。固化温度为80度2小时+120度2小时。

39.对比例1:直接使用未喷洒阻燃剂的普通多轴向经遍布,导入树脂组分为双酚a型环氧树脂40份,双酚f型环氧树脂40份,乙二醇二缩水甘油醚20份,异佛尔酮二胺8份,聚醚胺d23025份,三氧化二锑5份,氢氧化铝粉体60份,氢氧化镁40份,注胶压力0.3mpa,注胶温度40度。固化温度为80度2小时+120度1小时。

40.对比例2:导入树脂组分为双酚a型环氧树脂40份,双酚f型环氧树脂40份,乙二醇二缩水甘油醚20份,聚醚胺d230 36份,三氧化二锑10份,氢氧化铝粉体60份,氢氧化镁40份,注胶压力0.5mpa,注胶温度40度。固化温度为80度2小时+120度2小时。

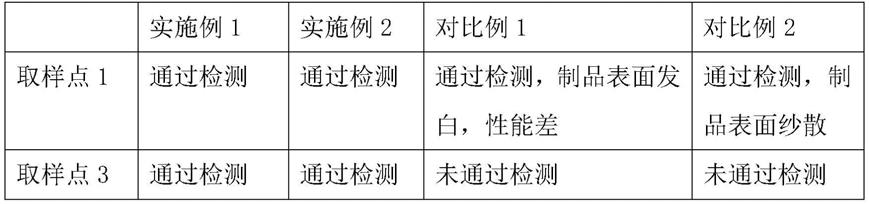

41.表-性能验证

[0042][0043]

测验:参见商标,采用本方法获得的碳纤维复合材料可达到高等级的阻燃等级,可达到en45545-2 r3危险等级hl3的数据要求:cfe火焰延伸测试≥20;热释放量≤60;ds(4)烟密度≤150;vof(4)烟密度≤300;毒性测试≤0.75。并且由该方法制得的碳纤维复合材料具有较好的力学性能。

[0044]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1