一种自动分离式隔离圈注塑结构的制作方法

[0001]

本发明涉及一种自动分离式隔离圈注塑结构,属于电池盖帽隔离圈注塑技术领域。

背景技术:

[0002]

电池盖帽隔离圈是塑料绝缘材质,通过注塑的方式生产,由于隔离圈通常体积较小,因此通常采用一个料柄同时产生多个产品的方式进行注塑。如图1所示,图1是现有技术中隔离圈与浇注道一2的连接结构图,浇注道一2与隔离圈1的端面(图1是图的底面)齐平。在产品出模之后需要将料柄与产品进行分离,现有技术中通常采用人工手工分离,但由于隔离圈数量较多,因此分离的效率并不高。现有技术中还有通过振动筛的方式将料柄与隔离圈分离,但由于料柄与隔离圈之间的连接强度较大,因此震动分离的分离效率并不高,分离效果也有待提升。

技术实现要素:

[0003]

为解决现有技术的不足,本发明的目的在于提供一种自动分离式隔离圈注塑结构,解决了现有技术中电池盖帽隔离圈注塑之后与料柄需要人工分离的技术问题。

[0004]

为了实现上述目标,本发明采用如下的技术方案:一种自动分离式隔离圈注塑结构,包括连接于隔离圈侧部的浇注道二,隔离圈侧部设有向内凹陷且向隔离圈一侧倾斜开口的弧形浇注缺口,浇注道二通过牛角浇注段连接于弧形浇注缺口,牛角浇注段与弧形浇注缺口的连接点处于弧形浇注缺口的轴向范围内。

[0005]

作为本发明的一种优选方案,前述的一种自动分离式隔离圈注塑结构,牛角浇注段向弧形浇注缺口倾斜的方向弯曲。

[0006]

作为本发明的一种优选方案,前述的一种自动分离式隔离圈注塑结构,牛角浇注段的截面积从浇注道二到弧形浇注缺口依次减小。

[0007]

作为本发明的一种优选方案,前述的一种自动分离式隔离圈注塑结构,同一浇注道二连接八个隔离圈。

[0008]

作为本发明的一种优选方案,前述的一种自动分离式隔离圈注塑结构,牛角浇注段与弧形浇注缺口的连接处与隔离圈端面之间的距离大于隔离圈、弧形浇注缺口与隔离圈侧部交点之间的距离。

[0009]

作为本发明的一种优选方案,前述的一种自动分离式隔离圈注塑结构,弧形浇注缺口向隔离圈的内凸环侧倾斜。

[0010]

本发明所达到的有益效果:相对于现有技术,本发明通过在隔离圈的侧部设置弧形浇注缺口,然后采用牛角浇注段注入弧形浇注缺口的方式降低了开模之后隔离圈与料柄的连接强度,使开模之后的产品在振动筛的作用下能够自行分离,不需要人工单独分拣即可实现分离。

[0011]

本发明的弧形浇注缺口向隔离圈一侧倾斜,并且牛角浇注段向弧形浇注缺口的倾

斜侧弯曲,这样的好处就是使弧形浇注缺口尽可能地垂直于牛角浇注段的切线,即保证了正常注塑成型,又使得成型之后料柄与产品的连接面较小。

[0012]

本发明的弧形浇注缺口使得料柄与产品分离后残留的浇注痕迹凹陷于隔离圈,能够保证产品的正常使用。

附图说明

[0013]

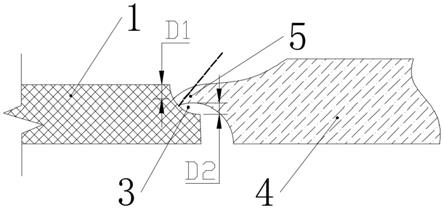

图1是现有技术隔离圈与浇注道一的剖视图;图2是本发明多个隔离圈与浇注道二结构图;图3是图2的局部放大图;图4是本发明隔离圈与浇注道二的剖视图;图5是图4的局部放大图;图中附图标记的含义:1-隔离圈;2-浇注道一;3-弧形浇注缺口;4-浇注道二;5-牛角浇注段。

具体实施方式

[0014]

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0015]

如图2至图5所示:本实施例公开了一种自动分离式隔离圈注塑结构,包括连接于隔离圈1侧部的浇注道二4,隔离圈1侧部设有向内凹陷且向隔离圈1一侧倾斜开口的弧形浇注缺口3,如图5所示,图5中粗虚线表示弧形浇注缺口3的中线(也可理解为弧形浇注缺口3所在圆的半径)。浇注道二4通过牛角浇注段5连接于弧形浇注缺口3,牛角浇注段5与弧形浇注缺口3的连接点处于弧形浇注缺口3的轴向范围内,也就说图5中的d1、d2均大于零。

[0016]

本实施例牛角浇注段5向弧形浇注缺口3倾斜的方向弯曲,这样的好处就是牛角浇注段5尽可能地垂直于弧形浇注缺口3,提升浇注流道的实际截面尺寸。

[0017]

本实施例牛角浇注段5的截面积从浇注道二4到弧形浇注缺口3依次减小。

[0018]

本实施例同一浇注道二4连接八个隔离圈1。

[0019]

牛角浇注段5与弧形浇注缺口3的连接处与隔离圈1端面之间的距离d1大于隔离圈1、弧形浇注缺口3与隔离圈1侧部交点之间的距离d2,这样能够尽可能地避免浇注之后在隔离圈1的两个端面留下浇注痕迹。

[0020]

需要说明的是,本发明的结构是由相应的模具成型腔体决定的,而本发明仅仅是对开模之后产品的结构进行描述。

[0021]

相对于现有技术,本发明通过在隔离圈1的侧部设置弧形浇注缺口3,然后采用牛角浇注段5注入弧形浇注缺口3的方式降低了开模之后隔离圈1与料柄(牛角浇注段5与浇注道二4)之间的连接强度,使开模之后的产品在振动筛的作用下能够自行分离。

[0022]

本发明的弧形浇注缺口3向隔离圈1一侧倾斜,并且牛角浇注段5向弧形浇注缺口3的倾斜侧弯曲,这样的好处就是使弧形浇注缺口3尽可能地垂直于牛角浇注段5的切线,即保证了正常注塑成型,又使得成型之后料柄与产品的连接面较小。

[0023]

本发明的弧形浇注缺口3使得料柄与产品分离后残留的浇注痕迹凹陷于隔离圈1,能够保证产品的正常使用。

[0024]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1