一种双向拉伸聚乙烯醇薄膜的加工装置及其配套方法

1.本发明属于双向拉伸聚乙烯醇薄膜加工技术领域,具体涉及一种双向拉伸聚乙烯醇薄膜的加工装置及其配套方法,尤其针对横向拉伸倍率达4.5倍的醇解度为88~99%、聚合度为1700~2400的聚乙烯醇薄膜的制备。

背景技术:

2.在人们生产生活中,塑料薄膜材料凭借其低成本、高性能、适用性广等特点被广泛使用,尤其在包装、购物袋等领域占有极大的应用比例。在包装行业,传统塑料薄膜材料包括聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)和聚酯(pet)等,2013年包装膜国内总产量为1089.3万吨,增长率保持在15.8%左右。

3.市场中广泛使用的pe、pp等塑料薄膜材料几乎不具备生物降解性,随意扔弃会危害土壤,对农作物或植被等产生不利影响,在随生活垃圾一起填埋处理后,经过上百年后也难以降解。在巨大的市场容量之下,这些传统包装薄膜滥用容易导致严重的“白色污染”,在环保理念日益深入人心的当下,新型环保的包装薄膜材料符合市场需求。而其中聚乙烯醇(pva)不仅可生物降解,同时价格相对低廉、力学性能优异、对土壤危害小、印刷性能优良,是一种有潜力替代传统聚烯烃塑料的聚合物材料。凭借优异的力学性能和环保性,pva薄膜可以在人们生活中代替传统购物袋和部分包装材料,另外,pva薄膜还能作为功能型包装材料使用,抗静电能力可以使其在电子、电器包装领域占一席之地,阻隔氧气、平衡水分避免水汽凝结的功能利于其实现在粮食储存等领域的应用。

4.pva薄膜常见的生产加工手段包括溶液流延法和熔融挤出法,溶液法工艺要求严格,投入成本高,而熔融挤出法生产效率高、生产成本低、工艺简单,符合未来大规模工业生产的需要。熔融挤出法生产pva薄膜的方式又包括挤出吹塑法(管膜法)和挤出平拉法(平膜法),管膜法目前的工业化程度较高,但其产品质量不如平膜法,平膜法制备双向拉伸pva薄膜具有很好的前景。

5.在现行工业体系中,pva薄膜的拉伸加工设备通常采用通用设备,并未针对pva薄膜的特性进行改良。目前薄膜拉伸加工的常规设备,大多是利用夹子夹住薄膜两侧,传送装置前进时伴随着左右夹持距离变宽(实现横向拉伸),以及同侧夹子间距变宽(实现纵向拉伸)。例如德国布鲁克纳公司制造的同步双向拉伸设备,其中线性同步电机的应用保证了夹子高精度同步的运动位移,各夹子在导轨上的运动速度被精准的控制着,最终实现了薄膜的同步双向拉伸。该方法的弊端是夹持部分薄膜容易在拉伸过程中破裂或滑移,导致脱夹而给生产带来风险,而要保证生产的稳定与安全,对设备稳定性和生产原料品质的要求较高,精细的控制系统使得设备造价昂贵。

6.针对双向拉伸设备造价高昂的情况,一些研究者设计了简化的双向拉伸设备。其中,华南理工大学的发明专利申请“一种捆绑履带式的薄膜无级横向拉伸方法及装置”(cn108422647a)利用薄膜两侧的履带式拉伸机构对薄膜两侧边沿夹紧固定,同时薄膜由履带输送,随着薄膜两侧履带式拉伸机构之间的横向距离逐渐增大,薄膜在平面上受到横向

力而被拉伸,实现横向拉伸。其装置包括对称设置的两个履带拉伸机构,两个履带拉伸机构之间呈横向距离逐渐增大的八字形分布;各履带拉伸机构分别包括传送组件、内张紧绳和外张紧绳,内张紧绳包覆于传送组件表面,外张紧绳设于内张紧绳一侧,且内张紧绳与外张紧绳之间形成一个接触面,薄膜的两侧分别通过接触面进行压紧、输送和拉伸。

7.但是,上述公开的设备在用于pva薄膜的拉伸时,会面临pva熔体强度高、所需拉伸力大的实际问题。而该设备对薄膜的夹持主要依靠内、外张紧绳提供的压力,因此对于薄膜的横向拉伸力等同于接触面的摩擦力,张紧绳接触面表面摩擦系数较为有限,而绳本身的绷紧力也有限,必然导致薄膜的横向拉伸力有限,对于宽幅薄膜、高强度膜很难起到横向拉伸的作用,容易发生薄膜脱落的情况;尤其地,当拉伸倍率要求较高时,该设备也难以提供稳定的高夹持力,导致难以用来生产高拉伸倍率的薄膜。

8.此外,pva作为以羟基为侧基的聚烯烃类半晶聚合物,pva分子间作用力很强,熔点与分解温度十分接近,未改性状态下无法热塑加工。因此熔融挤出的pva通常是经过水、甘油、甲酰胺等小分子改性后的,而利用水和甘油混合增塑改性pva是最安全环保的方法。利用这一方法改性的pva具备加工性,加工窗口较宽,熔体强度大,成膜性好,但是也伴随着增塑改性剂挥发逸散的问题。

9.因此上述设备在对聚乙烯醇薄膜进行拉伸加工时,会有例如甘油、水等改性剂析出,该设备的捆绑履带式结构在夹持力不足的前提下很容易出现打滑现象,进一步影响聚乙烯醇薄膜的高倍率拉伸。

10.随着pva薄膜产业的快速发展,对于其加工过程中的拉伸倍率需求随之提高,现有技术中的双向拉伸设备结构均颇为复杂,且设计时并未考虑pva这一加工原料的特殊性质,难于适用于pva薄膜高拉伸倍率加工。

11.综上所述,针对pva的特殊性质与已有双向拉伸设备的不足,开发一种新方法或新设备用于pva高倍率双向拉伸薄膜的工业化生产具有重大意义。

技术实现要素:

12.本发明的目的是解决上述背景技术中的问题,提供一种双向拉伸聚乙烯醇薄膜的加工装置及其配套方法,该加工装置通过啮合履带机构与啮合夹持力调节组件实现对薄膜的双重夹持固定,从而适于对薄膜进行高倍率的拉伸。

13.为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

14.一种双向拉伸聚乙烯醇薄膜的加工装置,包括两组啮合履带机构、加热辊组、啮合夹持力调节组件、主体底座和传动电机,

15.每组所述啮合履带机构包括两件彼此啮合的夹持履带,夹持履带由履带传动辊驱动并在表面设有啮合结构,且两件夹持履带彼此反向同速转动,通过啮合处的接触面对所需加工的薄膜夹持并传动,彼此啮合的接触面长为20~200cm,宽为2~5cm,所述夹持履带由夹持履带侧支撑板固定;

16.所述两组啮合履带机构彼此呈横向距离逐渐增大的“八”字形设置,近端为进膜端且间距为8~50cm,彼此张角为25~90

°

,两组啮合履带机构的啮合处接触面位于同一平面上;

17.所述加热辊组设置于靠近进膜端一侧,包括主动辊以及随其接触驱动的从动辊,

通过驱动主动辊与从动辊反向转动对所需加工的薄膜夹持并传动,主动辊与从动辊的接触面与两组啮合履带机构的啮合处接触面位于同一平面上;

18.所述啮合夹持力调节组件与夹持履带侧支撑板固定连接,并对每组啮合履带机构中两件夹持履带在啮合接触面垂直方向上施加夹持力;

19.所述传动电机至少为5个,分别与所述履带传动辊和主动辊传动连接;

20.所述主体底座包括支撑柱,支撑柱分别对两组啮合履带机构和加热辊组进行支撑固定。

21.本发明提供的上述装置发明点如下:

22.一、该装置通过彼此啮合的夹持履带对薄膜进行夹持并传动,通过面状的夹持接触面对薄膜进行夹持,一方面夹持履带表面不平整的啮合结构有利于进一步对薄膜进行固定,其夹持效果明显高于传统设备中仅通过摩擦力对薄膜进行固定;另一方面进一步通过啮合夹持力调节组合提供夹持履带在啮合接触面垂直方向上的夹持力,其夹持效果更佳。

23.二、该装置通过两组啮合履带机构呈“八”字形设置,在夹持薄膜并传动过程中,两组啮合履带机构间距逐渐增大,对薄膜产生横向拉伸作用;传动电机所驱动的加热辊组中主动辊的转动线速度v1为10~100cm/min,两组啮合履带机构的履带传动辊的转动线速度v2为12~200cm/min,当v1小于v2时,通过加热辊组与啮合履带机构之间薄膜输送的速度差对薄膜产生纵向拉伸作用。

24.其中,为了进一步提高薄膜双向拉伸尤其是横向拉伸倍率,提供更稳定的薄膜夹持效果,同时降低啮合结构在薄膜拉伸时对薄膜的损伤,所述夹持履带表面的啮合结构优选为菱锥齿纹结构。具体为在夹持履带表面四方连续排列的菱锥型齿纹,通过交错的菱锥齿纹结构实现两件夹持履带的彼此啮合;更进一步优选的,所述菱锥齿纹结构其菱锥齿纹的锥尖为钝角或圆角构造。

25.其中,为了在对薄膜双向拉伸过程中同时对薄膜进行加热处理,所述加热辊组的主动辊和/或从动辊上设置有用于提升其表面温度的升温机构,通常而言,本领域技术人员可根据实际情况及拉伸加工的薄膜种类,参照现有技术选择适宜的升温机构。为了更好地说明本发明,并提供一种通用的参考技术方案,所述加热辊组的主动辊和/或从动辊为空心结构,且通入循环恒温液体介质调节其表面温度;该循环恒温液体介质优选热硅油,并通过设置红外线温度传感器对主动辊和/或从动辊的表面进行温度监控。

26.进一步地,为了提升薄膜双向拉伸过程中的加热处理,避免薄膜在拉伸过程中冷却,所述啮合履带机构上还设有通过热辐射加热的远程加热装置,通常而言,本领域技术人员可根据实际情况及拉伸加工的薄膜种类,参照现有技术选择适宜的远程加热装置。为了更好地说明本发明,并提供一种通用的参考技术方案,所述啮合履带机构上还设有远红外加热板,最大加热功率为200~1000w,并通过设置红外线温度传感器对薄膜表面进行温度监控。

27.进一步地,为了对薄膜在双向拉伸过程的湿度进行调节,所述啮合履带机构上靠近进膜端处还设有水蒸气出气阀,所述水蒸气出气阀与水蒸气发生器相连,并通过设置湿度传感器,对薄膜附近局部湿度进行监控。值得说明的是,尤其针对薄膜选择为聚乙烯醇时,对聚乙烯醇薄膜在双向拉伸过程中所逸散的改性剂(主要为水)进行补充,可改善聚乙烯醇的流变特性,提高其拉伸性能,从而进一步提高聚乙烯醇薄膜双向拉伸制品的良品率

与最大拉伸倍率。

28.通常而言,所述啮合夹持力调节组件,为现有技术中能够实现对每组啮合履带机构中两件夹持履带在啮合接触面垂直方向上施加夹持力的现有机械结构,包括螺栓夹持机构、限位夹持机构,本领域技术人员可根据实际夹持力大小及调节精准度的需求,在现有技术中选择适宜的机械结构。为了更好地说明本发明,并提供一种简单有效的啮合夹持力调节组件,所述啮合夹持力调节组件包括与夹持履带侧支撑板固定连接的螺栓夹持机构,其具体为:

29.所述两件彼此啮合的夹持履带分别由夹持履带侧支撑板a与夹持履带侧支撑板b固定,夹持履带侧支撑板a与支撑柱固定连接,夹持履带侧支撑板b上设有通孔,支撑柱穿过该通孔与夹持履带侧支撑板b活动连接,支撑柱上还固定连接有调节固定板,所述调节固定板与夹持履带侧支撑板b之间螺栓连接,通过该螺栓连接结构对调节固定板与夹持履带侧支撑板b之间的间距进行调节。因调节固定板和夹持履带侧支撑板a分别与支撑柱固定连接,因此上述间距的调节赋予两件夹持履带在啮合接触面垂直方向上的夹持力。为了方便操作人员对上述间距的调节,所述螺栓连接结构上还设有与螺杆固定连接的转动手轮。

30.通常而言,通过对所述两组啮合履带机构彼此张角的调节,从而实现薄膜横向拉伸倍率的调整,本领域技术人员可根据张角调节精度及稳定性的需求,在现有技术中选择适宜的机械机构,包括连杆机构或是通过在进膜端设置转动齿轮限位机构的方式。为了更好地说明本发明,并提供一种简单有效的张角调节组件,所述张角调节组件包括连杆机构,其具体为:

31.所述主体底座还包括履带底座,所述履带底座靠近进膜端一侧通过转动轴与主体底座转动连接,履带底座远离进膜端一侧通过固定连接的滚轮于主体底座上扇形位移,所述履带底座与支撑柱固定连接从而支撑固定两组啮合履带机构;所述两组啮合履带机构之间设置有连杆机构,所述连杆机构包括中心螺杆,与中心螺杆螺纹连接的限位块以及滑动连接于中心螺杆上的第一连杆、第二连杆,所述第一连杆、第二连杆与履带底座之间通过同一转轴连接。通过所述限位块于中心螺杆的限位设置,对连杆与中心螺杆之间的夹角进行固定,连杆固定时与其转轴连接的履带底座也随之固定,从而对两组啮合履带机构彼此张角进行调节。

32.将上述加工装置应用于聚乙烯醇薄膜的双向拉伸加工处理,包括以下步骤:

33.(1)备料:选择市售具有热塑加工性的改性聚乙烯醇原料,或是通过增塑改性聚乙烯醇制备得到具有热塑加工性的改性聚乙烯醇原料;

34.(2)热塑挤出工序:使用单螺杆挤出机对改性聚乙烯醇原料进行挤出,挤出料筒温度设置在165~175℃,挤膜t型口模与挤出机使用法兰连接并作密封处理,模口温度设置为115~145℃,从模口挤出的pva膜片趁热进入下一步工序;

35.(3)双向拉伸工序:步骤(2)挤出pva膜片先进入加热辊组,主动辊和从动辊之间间隙为200~800μm,主动辊的转动线速度为10~100cm/min,主动辊和从动辊的辊筒表面温度控制在60~160℃,pva膜片通过加热辊组间隙获得一定厚度与光滑表面,然后进入两组啮合履带机构,啮合履带机构中夹持履带彼此啮合的接触面长为20~200cm,宽为2~5cm,彼此张角为25~90

°

,履带传动辊的转动线速度为12~200cm/min,与主动辊的转动线速度差为2~100cm/min,最终收集得双向拉伸pva薄膜;

36.其中,为了在高倍率拉伸加工中防止薄膜脱落,每组啮合履带机构中两件夹持履带在啮合接触面垂直方向上施加的夹持力为0.2~20kn。该夹持力通过啮合夹持力调节组件获得。

37.经上述加工处理,所得聚乙烯醇薄膜的横向拉伸倍率可达2.0~4.5,纵向拉伸倍率可达1.5~3.5。

38.通常而言,适用于高倍拉伸的热塑改性聚乙烯醇原料需要有良好的流变特性,同时需要保持适中的分子间相互作用力,聚乙烯醇分子间作用力过大或者过小都会导致材料难以均匀拉伸。

39.其中,所述通过增塑改性聚乙烯醇制备得到具有热塑加工性的改性聚乙烯醇原料,为参照现有技术对聚乙烯醇进行增塑改性。为了更好地说明本发明,并提供一种符合高倍率双向拉伸聚乙烯醇薄膜原料的制备方法,其包括以下步骤:

40.选择市售聚乙烯醇原料于60~120℃温度环境下干燥处理6~24h,然后将干燥后的聚乙烯醇与增塑改性剂混合,搅拌均匀后置于密封箱中存储改性24~96h,存储温度为40~80℃,存储期间每隔4~12h对原料进行翻动搅拌5~20min;

41.所述增塑改性剂组分按照重量份数计,包括30~80份水,20~70份甘油,2~8份氯化钠,0.09~0.24份硼酸,进一步优选地,所述增塑改性剂组分包括30~50份水,50~70份甘油,5~6份氯化钠,0.10~0.20份硼酸;所述增塑改性剂占总体添加量的30~40wt%。

42.其中,所述市售聚乙烯醇原料选择聚合度为1700~2400,醇解度为88~99%的聚乙烯醇。

43.本发明通过上述加工装置中两组啮合履带机构彼此张角大小,以及啮合履带机构中夹持履带彼此啮合的接触面长度,从而实现聚乙烯醇薄膜的高倍率横向拉伸及倍率调整;通过加热辊组与啮合履带机构之间传动速率差,从而实现聚乙烯醇薄膜的高倍率纵向拉伸及倍率调整。本领域技术人员可通过知晓上述原理,根据所需薄膜拉伸倍率,自行调整上述工艺参数。

44.为了更好地说明本发明,提供多组拉伸倍率及与之适配的工艺参数供以参考:

45.当所需聚乙烯醇薄膜的横向拉伸倍率为2.0,纵向拉伸倍率为1.5时,主动辊的转动线速度为10cm/min,啮合履带机构中夹持履带彼此啮合的接触面长为50cm,宽为2cm,进膜端间距为25cm,彼此张角为29

°

,履带传动辊的转动线速度为15.5cm/min。

46.当所需聚乙烯醇薄膜的横向拉伸倍率为3.0,纵向拉伸倍率为2.5时,主动辊的转动线速度为50cm/min,啮合履带机构中夹持履带彼此啮合的接触面长为100cm,宽为5cm,进膜端间距为50cm,彼此张角为60

°

,履带传动辊的转动线速度为144cm/min。

47.当所需聚乙烯醇薄膜的横向拉伸倍率为4.5,纵向拉伸倍率为3.5时,主动辊的转动线速度为20cm/min,啮合履带机构中夹持履带彼此啮合的接触面长为20cm,宽为3cm,进膜端间距为8cm,彼此张角为90

°

,履带传动辊的转动线速度为99cm/min。

48.本发明具有如下有益效果:

49.一、本发明通过啮合履带机构与啮合夹持力调节组件实现对薄膜的双重夹持固定,从而适于对薄膜进行高倍率的拉伸,在针对聚乙烯醇薄膜的拉伸工艺时,所得聚乙烯醇薄膜的横向拉伸倍率可达2.0~4.5,纵向拉伸倍率可达1.5~3.5。

50.二、本发明装置通过彼此啮合的夹持履带对薄膜进行夹持并传动,通过面状的夹

持接触面对薄膜进行夹持,一方面夹持履带表面不平整的啮合结构有利于进一步对薄膜进行固定,其夹持效果明显高于传统设备中仅通过摩擦力对薄膜进行固定;另一方面进一步通过啮合夹持力调节组合提供夹持履带在啮合接触面垂直方向上的夹持力,其夹持效果更佳。

51.三、本发明装置通过两组啮合履带机构呈“八”字形设置,在夹持薄膜并传动过程中,两组啮合履带机构间距逐渐增大,对薄膜产生横向拉伸作用。

52.四、在本发明的优选技术方案中,实现一步法制备双向拉伸聚乙烯醇薄膜,与常见双向拉伸工艺相比减少了急冷与二次加热的工序。

53.五、在本发明的优选技术方案中,技术人员可自由调节两组啮合履带机构的张角大小,从而获得横向拉伸倍率不同的双向拉伸薄膜制品。

54.六、本发明装置生产成本低,配套工艺流程简单,具有极佳的工业生产价值,有利于进一步提高现有高倍率双向拉伸薄膜,尤其是聚乙烯醇薄膜的生产质量及降低生产成本,具有商业推广价值。

附图说明

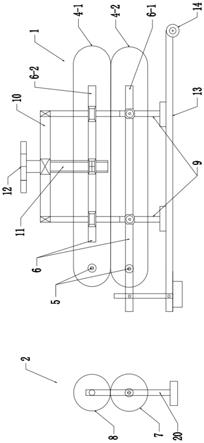

55.图1为本发明实施例1一种双向拉伸聚乙烯醇薄膜的加工装置的侧面结构示意图。

56.图2为本发明实施例1一种双向拉伸聚乙烯醇薄膜的加工装置的俯视结构示意图。

57.图3为本发明实施例1中所述夹持履带(4

‑

1、4

‑

2)表面啮合结构为菱锥齿纹结构示意图。

58.图中,1啮合履带机构,2加热辊组,3主体底座,(4

‑

1、4

‑

2)夹持履带,5履带传动辊,6夹持履带侧支撑板,6

‑

1夹持履带侧支撑板a,6

‑

2夹持履带侧支撑板b,7主动辊,8从动辊,9支撑柱,10调节固定板,11螺杆,12转动手轮,13履带底座,14滚轮,15中心螺杆,16限位块,17

‑

1第一连杆,17

‑

2第二连杆,18传动电机,19转动轴,20加热辊组支撑柱。

具体实施方式

59.下面通过实施例并结合附图对本发明作进一步说明。值得指出的是,给出的实施例不能理解为对本发明保护范围的限制,该领域的技术人员根据本发明的内容对本发明作出的一些非本质的改进和调整仍应属于本发明保护范围。

60.下面实施例中,传动电机为7rk400gn

‑

cw型(de huo ji dian),额定功率400w,最大转速1300r/min;

61.远红外加热板为rnd

‑

b2000w型(热耐德),产品功率2kw,表面最大温度为340℃。

62.水蒸气出气阀为xwt型中高压细水雾喷头(上海盾铭消防有限公司)。

63.水蒸气发生器为stg

‑

at01型(苏州阿洛斯环境发生器有限公司),液态流量范围为2ml/min~20ml/min。

64.实施例1

65.本实施例为制备横向拉伸倍率为4.5,纵向拉伸倍率为3.5的双向拉伸聚乙烯醇薄膜的具体实施方式,其中聚乙烯醇薄膜的原料来源于自制:

66.如图1、图2所示,一种双向拉伸聚乙烯醇薄膜的加工装置,包括两组啮合履带机构1、加热辊组2、啮合夹持力调节组件、张角调节组件、主体底座3和传动电机18,

67.每组所述啮合履带机构1包括两件彼此啮合的夹持履带(4

‑

1、4

‑

2),夹持履带由履带传动辊5驱动并在表面设有啮合结构,且两件夹持履带(4

‑

1、4

‑

2)彼此反向同速转动,通过啮合处的接触面对所需加工的薄膜夹持并传动,彼此啮合的接触面长为20cm,宽为3cm,所述夹持履带由夹持履带侧支撑板6固定;

68.为尽可能最大化夹持履带彼此啮合的接触面面积,每组所述啮合履带机构1中两件彼此啮合的夹持履带(4

‑

1、4

‑

2)为上下对称布置,且尺寸规格一致,每件夹持履带由其对应的夹持履带侧支撑板所提供的转动轨道围绕转动;

69.如图3所示,所述夹持履带(4

‑

1、4

‑

2)表面的啮合结构为菱锥齿纹结构,具体为在夹持履带表面四方连续排列的菱锥型齿纹,通过交错的菱锥齿纹结构实现两件夹持履带的彼此啮合;所述菱锥齿纹结构其菱锥齿纹的锥尖为圆角构造;

70.所述两组啮合履带机构1彼此呈横向距离逐渐增大的“八”字形设置,近端为进膜端且间距为8cm,彼此张角为90

°

,两组啮合履带机构1的啮合处接触面位于同一平面上且平行于水平面;

71.所述加热辊组2设置于靠近进膜端一侧,包括主动辊7以及随其接触驱动的从动辊8,通过驱动主动辊与从动辊反向转动对所需加工的薄膜夹持并传动,主动辊7与从动辊8的接触面与两组啮合履带机构的啮合处接触面位于同一平面上且平行于水平面;

72.所述加热辊组2的主动辊7和从动辊8为空心结构,且通入循环恒温液体介质调节其表面温度;该循环恒温液体介质为热硅油,并通过设置红外线温度传感器对主动辊和从动辊的表面进行温度监控;

73.所述啮合履带机构1上方还设有远红外加热板,通过远红外加热在距离薄膜一定距离上对拉伸过程中的薄膜进行加热保温,并通过设置红外线温度传感器对薄膜表面进行温度监控;

74.所述啮合履带机构1上靠近进膜端处还设有水蒸气出气阀,所述水蒸气出气阀与水蒸气发生器相连,并通过设置湿度传感器,对薄膜附近局部湿度进行监控;

75.值得说明的是,上述远红外加热板及水蒸气出气阀、水蒸气发生器皆采用现有技术组件,因此在说明书附图的结构示意图中进行了省略,本领域技术人员可自行选择适宜的技术方案;

76.所述啮合夹持力调节组件包括与夹持履带侧支撑板6固定连接的螺栓夹持机构,其具体为:

77.所述两件彼此啮合的夹持履带(4

‑

1、4

‑

2)分别由夹持履带侧支撑板a(6

‑

1)与夹持履带侧支撑板b(6

‑

2)固定,夹持履带侧支撑板a(6

‑

1)与支撑柱9固定连接,夹持履带侧支撑板b(6

‑

2)上设有通孔,支撑柱9穿过该通孔与夹持履带侧支撑板b活动连接,支撑柱9上还固定连接有调节固定板10,所述调节固定板10与夹持履带侧支撑板b(6

‑

2)之间螺栓连接,通过该螺栓连接结构对调节固定板与夹持履带侧支撑板b之间的间距进行调节。因调节固定板和夹持履带侧支撑板a分别与支撑柱固定连接,因此上述间距的调节赋予两件夹持履带在啮合接触面垂直方向上的夹持力;为了方便操作人员对上述间距的调节,所述螺栓连接结构上还设有与螺杆11固定连接的转动手轮12;

78.所述张角调节组件包括连杆机构,其具体为:

79.所述主体底座3还包括履带底座13,所述履带底座13靠近进膜端一侧通过转动轴

19与主体底座转动连接,履带底座13远离进膜端一侧通过固定连接的滚轮14于主体底座上扇形位移,所述履带底座13与支撑柱9固定连接从而支撑固定两组啮合履带机构1;所述两组啮合履带机构1之间设置有连杆机构,所述连杆机构包括中心螺杆15,与中心螺杆15螺纹连接的限位块16以及滑动连接于中心螺杆上的第一连杆17

‑

1、第二连杆17

‑

2,所述第一连杆17

‑

1、第二连杆17

‑

2与履带底座之间通过同一转轴连接;通过所述限位块16于中心螺杆的限位设置,对连杆与中心螺杆之间的夹角进行固定,连杆固定时与其转轴连接的履带底座也随之固定,从而对两组啮合履带机构彼此张角进行调节;

80.所述传动电机18为5个,分别与四个所述夹持履带的履带传动辊和主动辊传动连接;

81.所述主体底座3包括支撑柱9和加热辊组支撑柱20,支撑柱9对两组啮合履带机构进行支撑固定,加热辊组支撑柱20对加热辊组进行支撑固定。

82.将上述加工装置应用于聚乙烯醇薄膜的双向拉伸加工处理,包括以下步骤:

83.(1)备料:选择通过增塑改性聚乙烯醇制备得到具有热塑加工性的改性聚乙烯醇原料;

84.(2)热塑挤出工序:使用单螺杆挤出机对改性聚乙烯醇原料进行挤出,挤出料筒温度设置为170℃,挤膜t型口模与挤出机使用法兰连接并作密封处理,模口温度设置为125℃,挤出规格为宽10cm,厚度为0.6mm,从模口挤出的pva膜片趁热进入下一步工序;

85.(3)双向拉伸工序:步骤(2)挤出pva膜片先进入加热辊组,主动辊和从动辊之间间隙为500μm,主动辊的转动线速度为20cm/min,主动辊和从动辊的辊筒表面温度控制在100℃,pva膜片通过加热辊组间隙获得一定厚度与光滑表面,然后进入两组啮合履带机构,啮合履带机构中夹持履带彼此啮合的接触面长为20cm,宽为3cm,彼此张角为90

°

,履带传动辊的转动线速度为99cm/min,与主动辊的转动线速度差为79cm/min,最终收集得双向拉伸pva薄膜;

86.其中,为了在高倍率拉伸加工中防止薄膜脱落,每组啮合履带机构中两件夹持履带在啮合接触面垂直方向上施加的夹持力为6kn。

87.经上述加工处理,所得聚乙烯醇薄膜的横向拉伸倍率可达4.5,纵向拉伸倍率可达3.5。

88.上述通过增塑改性聚乙烯醇制备得到具有热塑加工性的改性聚乙烯醇原料,包括以下步骤:

89.选择市售聚乙烯醇原料于60℃温度环境下干燥处理6h,然后将干燥后的聚乙烯醇与增塑改性剂混合,搅拌均匀后置于密封箱中存储改性96h,存储温度为80℃,存储期间每隔4h对原料进行翻动搅拌5min;

90.所述增塑改性剂组分按照重量份数计,包括30份水,70份甘油,2份氯化钠,0.09份硼酸;所述增塑改性剂占总体添加量的30wt%;

91.其中,所述市售聚乙烯醇原料选择聚合度为1700,醇解度为88%的聚乙烯醇。

92.实施例2

93.本实施例为制备横向拉伸倍率为3.0,纵向拉伸倍率为2.5的双向拉伸聚乙烯醇薄膜的具体实施方式,其中聚乙烯醇薄膜的原料来源于自制:

94.一种双向拉伸聚乙烯醇薄膜的加工装置,包括两组啮合履带机构、加热辊组、啮合

夹持力调节组件、张角调节组件、主体底座和传动电机,

95.每组所述啮合履带机构包括两件彼此啮合的夹持履带,夹持履带由履带传动辊驱动并在表面设有啮合结构,且两件夹持履带彼此反向同速转动,通过啮合处的接触面对所需加工的薄膜夹持并传动,彼此啮合的接触面长为100cm,宽为5cm,所述夹持履带由夹持履带侧支撑板固定;

96.为尽可能最大化夹持履带彼此啮合的接触面面积,每组所述啮合履带机构中两件彼此啮合的夹持履带为上下对称布置,且尺寸规格一致,每件夹持履带由其对应的夹持履带侧支撑板所提供的转动轨道围绕转动;

97.所述夹持履带表面的啮合结构为菱锥齿纹结构,具体为在夹持履带表面四方连续排列的菱锥型齿纹,通过交错的菱锥齿纹结构实现两件夹持履带的彼此啮合;所述菱锥齿纹结构其菱锥齿纹的锥尖为圆角构造;

98.所述两组啮合履带机构彼此呈横向距离逐渐增大的“八”字形设置,近端为进膜端且间距为50cm,彼此张角为60

°

,两组啮合履带机构的啮合处接触面位于同一平面上且平行于水平面;

99.所述加热辊组设置于靠近进膜端一侧,包括主动辊以及随其接触驱动的从动辊,通过驱动主动辊与从动辊反向转动对所需加工的薄膜夹持并传动,主动辊与从动辊的接触面与两组啮合履带机构的啮合处接触面位于同一平面上且平行于水平面;

100.所述加热辊组的主动辊和从动辊为空心结构,且通入循环恒温液体介质调节其表面温度;该循环恒温液体介质为热硅油,并通过设置红外线温度传感器对主动辊和从动辊的表面进行温度监控;

101.所述啮合履带机构上方还设有远红外加热板,通过远红外加热在距离薄膜一定距离上对拉伸过程中的薄膜进行加热保温,并通过设置红外线温度传感器对薄膜表面进行温度监控;

102.所述啮合履带机构上靠近进膜端处还设有水蒸气出气阀,所述水蒸气出气阀与水蒸气发生器相连,并通过设置湿度传感器,对薄膜附近局部湿度进行监控;

103.值得说明的是,上述远红外加热板及水蒸气出气阀、水蒸气发生器皆采用现有技术组件,因此在说明书附图的结构示意图中进行了省略,本领域技术人员可自行选择适宜的技术方案;

104.所述啮合夹持力调节组件包括与夹持履带侧支撑板固定连接的螺栓夹持机构,其具体为:

105.所述两件彼此啮合的夹持履带分别由夹持履带侧支撑板a与夹持履带侧支撑板b固定,夹持履带侧支撑板a与支撑柱固定连接,夹持履带侧支撑板b上设有通孔,支撑柱穿过该通孔与夹持履带侧支撑板b活动连接,支撑柱上还固定连接有调节固定板,所述调节固定板与夹持履带侧支撑板b之间螺栓连接,通过该螺栓连接结构对调节固定板与夹持履带侧支撑板b之间的间距进行调节。因调节固定板和夹持履带侧支撑板a分别与支撑柱固定连接,因此上述间距的调节赋予两件夹持履带在啮合接触面垂直方向上的夹持力;为了方便操作人员对上述间距的调节,所述螺栓连接结构上还设有与螺杆固定连接的转动手轮;

106.所述张角调节组件包括连杆机构,其具体为:

107.所述主体底座还包括履带底座,所述履带底座靠近进膜端一侧通过转动轴与主体

底座转动连接,履带底座远离进膜端一侧通过固定连接的滚轮于主体底座上扇形位移,所述履带底座与支撑柱固定连接从而支撑固定两组啮合履带机构;所述两组啮合履带机构之间设置有连杆机构,所述连杆机构包括中心螺杆,与中心螺杆螺纹连接的限位块以及滑动连接于中心螺杆上的第一连杆、第二连杆,所述第一连杆、第二连杆与履带底座之间通过同一转轴连接;通过所述限位块于中心螺杆的限位设置,对连杆与中心螺杆之间的夹角进行固定,连杆固定时与其转轴连接的履带底座也随之固定,从而对两组啮合履带机构彼此张角进行调节;

108.所述传动电机为5个,分别与四个所述夹持履带的履带传动辊和主动辊传动连接;

109.所述主体底座包括支撑柱,支撑柱分别对两组啮合履带机构和加热辊组进行支撑固定。

110.将上述加工装置应用于聚乙烯醇薄膜的双向拉伸加工处理,包括以下步骤:

111.(1)备料:选择市售具有热塑加工性的改性聚乙烯醇原料(美国陶氏/1130);

112.(2)热塑挤出工序:使用单螺杆挤出机对改性聚乙烯醇原料进行挤出,挤出料筒温度设置在165℃,挤膜t型口模与挤出机使用法兰连接并作密封处理,模口温度设置为115℃,挤出规格为宽53cm,厚度为1mm,从模口挤出的pva膜片趁热进入下一步工序;

113.(3)双向拉伸工序:步骤(2)挤出pva膜片先进入加热辊组,主动辊和从动辊之间间隙为800μm,主动辊的转动线速度为50cm/min,主动辊和从动辊的辊筒表面温度控制在60℃,pva膜片通过加热辊组间隙获得一定厚度与光滑表面,然后进入两组啮合履带机构,啮合履带机构中夹持履带彼此啮合的接触面长为100cm,宽为5cm,彼此张角为60

°

,履带传动辊的转动线速度为144cm/min,与主动辊的转动线速度差为94cm/min,最终收集得双向拉伸pva薄膜;

114.其中,为了在高倍率拉伸加工中防止薄膜脱落,每组啮合履带机构中两件夹持履带在啮合接触面垂直方向上施加的夹持力为2kn。

115.经上述加工处理,所得聚乙烯醇薄膜的横向拉伸倍率可达3.0,纵向拉伸倍率可达2.5。

116.实施例3

117.本实施例为制备横向拉伸倍率为2.0,纵向拉伸倍率为1.5的双向拉伸聚丙烯薄膜的具体实施方式,其中所用原料为聚丙烯t30s(茂名石化)。

118.一种双向拉伸聚乙烯醇薄膜的加工装置,包括两组啮合履带机构、加热辊组、啮合夹持力调节组件、主体底座和传动电机,

119.每组所述啮合履带机构包括两件彼此啮合的夹持履带,夹持履带由履带传动辊驱动并在表面设有啮合结构,且两件夹持履带彼此反向同速转动,通过啮合处的接触面对所需加工的薄膜夹持并传动,彼此啮合的接触面长为50cm,宽为2cm,所述夹持履带由夹持履带侧支撑板固定;

120.为尽可能最大化夹持履带彼此啮合的接触面面积,每组所述啮合履带机构中两件彼此啮合的夹持履带为上下对称布置,且尺寸规格一致,每件夹持履带由其对应的夹持履带侧支撑板所提供的转动轨道围绕转动;

121.所述夹持履带表面的啮合结构为渐开线齿形;

122.所述两组啮合履带机构彼此呈横向距离逐渐增大的“八”字形设置,近端为进膜端

且间距为25cm,彼此张角为29

°

,两组啮合履带机构的啮合处接触面位于同一平面上且平行于水平面;

123.所述加热辊组设置于靠近进膜端一侧,包括主动辊以及随其接触驱动的从动辊,通过驱动主动辊与从动辊反向转动对所需加工的薄膜夹持并传动,主动辊与从动辊的接触面与两组啮合履带机构的啮合处接触面位于同一平面上且平行于水平面;

124.所述啮合夹持力调节组件包括与夹持履带侧支撑板固定连接的螺栓夹持机构,其具体为:

125.所述两件彼此啮合的夹持履带分别由夹持履带侧支撑板a与夹持履带侧支撑板b固定,夹持履带侧支撑板a与支撑柱固定连接,夹持履带侧支撑板b上设有通孔,支撑柱穿过该通孔与夹持履带侧支撑板b活动连接,支撑柱上还固定连接有调节固定板,所述调节固定板与夹持履带侧支撑板b之间螺栓连接,通过该螺栓连接结构对调节固定板与夹持履带侧支撑板b之间的间距进行调节。因调节固定板和夹持履带侧支撑板a分别与支撑柱固定连接,因此上述间距的调节赋予两件夹持履带在啮合接触面垂直方向上的夹持力;为了方便操作人员对上述间距的调节,所述螺栓连接结构上还设有与螺杆固定连接的转动手轮;

126.所述传动电机为3个,分别与两组啮合履带机构的传动辊和主动辊传动连接;

127.所述主体底座包括支撑柱,支撑柱分别对两组啮合履带机构和加热辊组进行支撑固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1