一种塑料手机前盖制备方法与流程

1.本发明涉及塑料手机前盖制领域,具体涉及一种塑料手机前盖制备方法。

背景技术:

2.目前采用光学级透明塑料制作塑料手机前盖工艺存在诸多问题,如常规做法是将光学级透明塑料进行注塑成型后硬化处理,然后将进行纹理转印、镀膜和丝印后的防爆膜进行贴合,即得到具有立体背景图案的塑料电子产品后壳,但是,在此过程中容易发生镀膜层破裂,防爆膜层会挤压变形,造成明显的橘皮纹,甚至产生返脱落的外观不良,尤其是胶层和基材越厚,胶层挤压变形越大,外观效果越差。同时,高反射率的镀层透过胶层时会放大外观缺陷。不仅如此,使用塑料模具进行uv转印时分离性能较差,一般会镀一层离型层,比如降低表面张力的氟涂层或者金属层,但是随着使用次数增加,涂层或金属层会逐步被破坏,导致模具失效。而且,塑料手机前盖边缘、摄像头没有保护措施,容易在安装过程中损伤摄像头和前盖板。

技术实现要素:

3.本发明提供一种塑料手机前盖制备方法,解决上述塑料手机前盖在制作过程中的一系列问题。

4.为解决上述技术问题,本发明的技术方案是:一种塑料手机前盖制备方法,所述塑料手机前盖制备方法制作后的塑料手机前盖依次包括遮光层、反射层、外壳层、纹理层和功能化涂层,所述纹理层设置在所述外壳层的一侧表面上或两侧表面上,所述纹理层和所述外壳层一体成型,所述功能化涂层为硬化涂层,塑料手机前盖为一体成型的塑料手机前盖,在所述塑料手机前盖上设有用于安装摄像头的孔位,在所述塑料手机前盖的四角和四边设有固定连接的加固筋,所述加固筋和塑料手机前盖无缝固定连接或一体成型,在所述塑料手机前盖的前端设有音量听筒孔位,在所述塑料手机前盖的中间设有用于安装显示屏的显示区域位,在所述塑料手机前盖的后端设有机械或者触摸感应的按键位,所述塑料手机前盖依次包括遮光层、反射层、外壳层、纹理层和功能化涂层,所述塑料手机前盖制备方法如下:

5.步骤一:注塑成型,根据不同实际需求,采用光学级透明塑料,同时使用有纹理的金属模仁进行注塑成型,形成所需形状的塑料手机前盖;

6.步骤二:功能化处理,将步骤一注塑成型后的塑料手机前盖功能化处理;

7.步骤三:数控机床加工,根据不同实际需求,将步骤二功能化处理后的塑料手机前盖进行数控机床外形加工;

8.步骤四:镀膜,并制备反射层,在步骤三数控机床加工后的塑料手机前盖上,通过磁控溅射、pvd、cvd或者蒸镀方式在塑料手机前盖的内表面镀膜,即形成反射层;

9.步骤五:制备遮光层,在步骤四的基础上,根据不同实际需求,使用相关工艺将遮光材料完全覆盖在塑料手机前盖内表面,即形成遮光层;

10.步骤六:通过步骤一至步骤五,最终形成所需的塑料手机前盖。

11.优选的,所述步骤一中的光学级透明塑料为聚甲基丙烯酸甲酯、丙烯基二甘醇碳酸酯和聚碳酸酯的一种或多种组合。

12.优选的,所述步骤一中通过有纹理的模仁注塑成型的所需形状的塑料手机前盖时,根据实际需求,纹理可形成在塑料手机前盖的内表面或外表面,或者内外表面同时存在。

13.优选的,所述步骤一中注塑成型采用射胶填充,所述步骤一中注塑成型条件为:温度为100-350℃,注射压力为10-190mpa,保压成型的压力为10~98mpa,保压成型的时间为5~180s。

14.优选的,所述步骤二中功能化处理通过液态材料进行功能化处理后,塑料手机前盖表面形成2-40um的功能化涂层。

15.优选的,所述液态材料包括聚氨酯丙烯酸酯、改性聚氨酯丙烯酸酯、改性纳米粒子、高管能度低聚物、光引发剂、光固化助剂、稀释剂和助剂,所述改性聚氨酯丙烯酸酯包括氟改性聚氨酯丙烯酸树脂;所述塑料手机前盖表面形成功能化涂层的条件设置为:采用红外线烘烤,烘烤温度35~145℃,时间2~120min,或者采用紫外固化,固化能量为100~1200mj,时间5~180s。

16.优选的,所述步骤三中数控机床加工时数控机床的主轴转速为15000~90000转/分,进给速度为100~3500毫米/分;所述步骤四中制备反射层时,设有用于防止镀膜溢镀到塑料手机前盖的外表面的掩模;所述步骤五中制备遮光层的工艺为移印、丝印或者喷涂,制备遮光层的遮光材料为有颜色油墨,制备遮光层的层数为1-5层。

17.优选的,所述制备遮光层为1-5层时,每完成1层,先进行表干,温度为40-180℃,使用红外或者热风隧道炉烘烤1-30min,完成所有1-5层的遮光层后,再进行固烤,温度为60-240℃,烘烤时间为10-180min。

18.优选的,所述步骤五中制备遮光层时,通过将具有遮光作用的有颜色胶片裁切后与塑料手机前盖贴合,即形成遮光层;所述有颜色胶片为具有粘性的胶水层和有颜色塑料膜或者为在具有丝印有色油墨的防爆膜,所述有颜色胶片与塑料手机前盖贴合时为真空贴合,贴合温度为10-190℃。

19.优选的,所述外壳层厚度为0.1-5.0mm,所述功能化涂层的厚度为2-40um。

20.优选的,在所述摄像前盖的上面设有用于保护摄像头的保护盖,所述保护盖和所述摄像前盖无缝固定连接或一体成型,所述保护盖设有与所述塑料手机前盖成垂直设置的直立边或者成坡面边;所述保护盖材质为透明塑料或者为玻璃。

21.本发明实现的有益效果:(1)本发明将镀膜直接溅射到塑料手机前盖的内表面,从而避免了贴合时,防爆膜上的镀层因变形较大破裂的风险。而且,还可以使用适当的掩模遮挡塑料手机前盖防止镀膜溢镀到塑料手机前盖的外表面。(2)本发明为了降低装饰膜的厚度,将装饰膜的纹理层直接取消,而是在塑料手机前盖注塑成型时,使用带有纹理的模仁代替镜面的模仁,从而得到带有纹理的塑料手机前盖,然后,直接将镀膜通过蒸镀或者磁控溅射工艺制备在纹理层上,避免了高反射率的镀层透过胶层时会放大外观缺陷,同时,可以将镀膜破裂的良率从20%降低到1%以下。(3)本发明可以直接取消胶层,直接使用丝印、转印或者喷涂遮盖层在反射层上,从而完成了塑料手机前盖的产品,消除了胶层橘皮纹的外观

不良现象。(4)本发明直接将纹理和注塑工艺合并在一起,提升了效率和产品直通率,可以将产品直通率从70%提升到85%。同时,由于使用的模仁是金属,具备高硬度的属性,相比塑料模具而言大大提高了模具的寿命,因为相比常规的塑料模具寿命一般为5000次,金属模仁的寿命一般长达500000次。(5)本发明直接将将纹理层和外壳层一体成型设置,节省了工艺流程,提升了效率和产品直通率。(6)本发明的塑料手机前盖增加了加固筋,相对传统的手机设计没有保护措施,可以更加保护塑料手机前盖在安装过程中不会损害塑料手机前盖,同时,加固筋可以和塑料手机前盖一体成型,在制作工艺上大大节省了流程。(7)本发明的塑料手机前盖增加了用于摄像头保护的保护盖,相对传统的手机设计仅仅设计一个孔位,没有保护措施,可以更加保护摄像头,同时,保护盖可以和塑料手机前盖一体成型,在制作工艺上大大节省了流程。(8)本发明的塑料手机前盖保护盖设有垂直的直立边或者成坡面边,可以很好的保护摄像头不被破坏,也可以防止保护盖被破坏。

附图说明

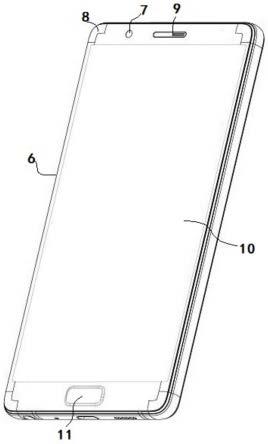

22.图1为本发明塑料手机前盖制备方法制作的塑料手机前盖用在手机上的立体示意图。

23.图2为本发明塑料手机前盖制备方法制作的塑料手机前盖的纹理层在外壳层的一侧表面上的剖面图一。

24.图3为本发明塑料手机前盖制备方法制作的塑料手机前盖的纹理层在外壳层的一侧表面上的剖面图二。

25.图4为本发明塑料手机前盖制备方法制作的塑料手机前盖的纹理层在外壳层的两侧表面上的剖面图。

26.图5为本发明塑料手机前盖制备方法制作的塑料手机前盖的保护盖设有直立边的立体图。

27.图6为本发明塑料手机前盖制备方法制作的塑料手机前盖的保护盖设有坡面边的立体图。

28.图7为本发明塑料手机前盖制备方法的流程图一。

29.图8为本发明塑料手机前盖制备方法的流程图二。

30.图中的数字或字母代表的相应部件的名称或流程名称:1.外壳层;2.纹理层;3.功能化涂层;4.反射层;5.遮光层;6.塑料手机前盖;7.孔位;8.加固筋;9.音量听筒孔位,10.显示区域位;11.按键位;12.保护盖;13.直立边;14.坡面边。

31.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的;相同或相似的标号对应相同或相似的部件;附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制。

具体实施方式

32.为了便于本领域技术人员理解,下面将结合实施例对本发明进行进一步详细描述。具体如下:

33.具体实施方式一

34.如图所示,在塑料手机前盖6上设有用于安装摄像头的孔位7,在塑料手机前盖6的前端设有音量听筒孔位9,在塑料手机前盖6的中间设有用于安装显示屏的显示区域位10,在塑料手机前盖6的后端设有机械或者触摸感应的按键位11,在塑料手机前盖6的四角和四边设有固定连接的加固筋8,加固筋8和塑料手机前盖6无缝固定连接或一体成型,设置在塑料手机前盖6的四角的加固筋8为矩形,设置在塑料手机前盖6四边的加固筋8整体为“井”字形。加固筋8材质为透明塑料或者为玻璃。本实施例中加固筋8和塑料手机前盖6无缝固定连接,且本实施例中塑料手机前盖6的四角的加固筋8为矩形,塑料手机前盖6四边的加固筋8整体为“井”字形,如图1所示。同时,本实施例中加固筋8材质为透明塑料。

35.具体的,在摄像前盖7的上面设有用于保护摄像头的保护盖12,保护盖12和摄像前盖7无缝固定连接或一体成型,保护盖12设有与塑料手机前盖6成垂直设置的直立边13或者成坡面边14。保护盖12材质为透明塑料或者为玻璃,保护盖12设有与塑料手机前盖成45

°

夹角的坡面边14。本实施例中保护盖和孔位无缝固定连接,保护盖设有与塑料手机前盖成垂直设置的直立边,如图5所示,本实施例中保护盖材质为透明塑料。

36.具体的,塑料手机前盖6依次包括遮光层5、反射层4、外壳层1、纹理层2和功能化涂层3,纹理层2设置在外壳层1的一侧表面上,纹理层2和外壳层1一体成型,功能化涂层3为硬化涂层,外壳层1厚度为0.1-5.0mm,功能化涂层3的厚度为2-40um。本实例中纹理层2设置在外壳层1的外侧表面上,即和硬化涂层3相接触;外壳层1厚度为0.1mm,功能化涂层3的厚度为2um。

37.具体实施方式二

38.具体实施方式二和具体实施方式一的主要区别是:

39.(1)本实施例中加固筋8和塑料手机前盖6一体成型。

40.(2)如图所示,本实例中纹理层2设置在外壳层1的内侧表面上,即和反射层4相接触;外壳层1厚度为5mm,功能化涂层3的厚度为40um。

41.(3)本实施例中保护盖和孔位无缝固定连接,但是,保护盖设有与塑料手机前盖6成45

°

夹角的坡面边,如图所示。当然可以是其他弧度的坡面边,不局限于45

°

。

42.具体实施方式三

43.具体实施方式三和具体实施方式一的主要区别是:

44.(1)本实施例中加固筋8和塑料手机前盖6一体成型。

45.(2)如图4所示,本实例中纹理层2设置在外壳层1的两侧表面上,即纹理层2分别和反射层4、硬化涂层3相接触;外壳层1厚度为2.5mm,功能化涂层3的厚度为20um。

46.(3)本实施例中保护盖和孔位无缝固定连接,但是,保护盖设有与塑料手机前盖6成45

°

夹角的坡面边,如图所示。当然可以是其他弧度的坡面边,不局限于45

°

。

47.具体实施方式四

48.具体实施方式一、二、三中,塑料手机前盖制备方法,包括以下步骤,如流程图所示:

49.步骤一:注塑成型,根据不同实际需求,采用光学级透明塑料,同时使用有纹理的金属模仁进行注塑成型,注塑成型过程采用射胶填充,注塑成型条件为:温度为100-350℃,注射压力为10-190mpa,保压成型的压力为10~98mpa,保压成型的时间为5~180s,最终形成所需形状的塑料手机前盖。其中,光学级透明塑料为聚甲基丙烯酸甲酯、丙烯基二甘醇碳

190℃。本实施例中具有粘性的胶水层和有颜色的塑料膜为耐高温胶水和黑色pet塑料膜,贴合温度为100℃,当然也可以是其他具备相当性的材料作为有颜色胶片。

57.具体实施方式六

58.具体实施方式六和具体实施方式四设置条件基本一致,主要区别在于:在步骤一中纹理形成于塑料手机前盖的外表面以及中框部分。同时,本实例中注塑成型条件为:温度为350℃,注射压力为190mpa,保压成型的压力为98mpa,保压成型的时间为180s,注塑成型后塑料手机前盖厚度为5.0mm。步骤二中塑料手机前盖表面形成功能化涂层的条件设置为:采用红外线烘烤,烘烤温度145℃,时间120min,塑料手机前盖表面形成40um的功能化涂层。步骤三中数控机床加工时数控机床的主轴转速为90000转/分,进给速度为3500毫米/分。步骤四中设置有掩模,采用cvd方式镀反射层。步骤五中采用的遮光材料为黑色油墨,遮盖层的层数为1层,在制备遮光层为1层时,先进行表干,温度为40℃,使用红外烘烤1min,完成1层的遮光层后,再进行固烤,温度为60℃,烘烤时间为10min。

59.具体实施方式七

60.具体实施方式七和具体实施方式四设置条件基本一致,主要区别在于:在步骤一中纹理形成于塑料手机前盖的外表面以及中框部分。同时,本实例中注塑成型条件为:温度为275℃,注射压力为105mpa,保压成型的压力为55mpa,保压成型的时间为95s,注塑成型后塑料手机前盖厚度为3.0mm。步骤二中塑料手机前盖表面形成功能化涂层的条件设置为:采用红外线烘烤,烘烤温度90℃,时间61min。步骤三中数控机床加工时数控机床的主轴转速为52500转/分,进给速度为1750毫米/分。步骤四中设置有掩模,采用蒸镀方式镀反射层。步骤五中采用的遮光材料为黑色油墨,遮盖层的层数为5层,在制备遮光层为5层时,每制作1层,先进行表干,温度为180℃,使用红外烘烤30min,完成5层的遮光层后,再进行固烤,温度为240℃,烘烤时间为180min。

61.具体实施方式八

62.具体实施方式八和具体实施方式四设置条件基本一致,主要区别在于:在步骤三中塑料手机前盖表面形成功能化涂层的条件设置为:采用紫外固化,固化能量为100mj,时间180s。

63.具体实施方式九

64.具体实施方式九和具体实施方式四设置条件基本一致,主要区别在于:在步骤三中塑料手机前盖表面形成功能化涂层的条件设置为:采用紫外固化,固化能量为1200mj,时间5s。

65.具体实施方式十

66.具体实施方式十和具体实施方式四设置条件基本一致,主要区别在于:在步骤三中塑料手机前盖表面形成功能化涂层的条件设置为:采用紫外固化,固化能量为600mj,时间90s。

67.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1