一种用于汽车零部件的快速成型精密模具的制作方法

[0001]

本实用新型属于成型模具领域,特别涉及一种用于汽车零部件的快速成型精密模具。

背景技术:

[0002]

现如今,各种一体成型产品被广泛利用于日常社会中,模具技术己成为衡量一个国家产品制造水平的重要标志之一。我国虽然很早就开始制造和使用模具,但长期未形成高技术含量的产业。直到10世纪年代后期,随着科技的进步,国务院和国家有关部门对发展模具工业给予了高复重视和支持,模具工业才驶入快速发展轨道。

[0003]

整体来看我国成型模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。一些大型、精密、复杂、长寿命的中高档成型模具每年仍需大量进口。现在的模具大多存在排气困难、密封不严、渣料残留、注料过渡等问题,影响注塑件的质量,模具合模速度慢,加工效率低。因此,本申请就以上问题进行了改进和创新。

[0004]

现在的成型模具,主要存在以下几个问题:

[0005]

1、现在的成型模具大多处在排气困难或者密封不足的两难境地,容易在产品内部形成空泡,成品质量差。

[0006]

2、现在的成型模具大多存在散热慢的问题,成型速度慢,生产效率低下。

技术实现要素:

[0007]

发明目的:为了克服以上不足,本实用新型的目的是提供一种用于汽车零部件的快速成型精密模具,一方面利用可以控制的排气槽,在排除模具内气体的同时,有选择的收集渣料,提高产品质量,节约生产成本,另一方面增加了散热功能,模具成型速度快,效率高。

[0008]

技术方案:为了实现上述目的,本实用新型提供了一种用于汽车零部件的快速成型精密模具,包括:底板、顶针固定板、下模架、型芯、型腔、上模架、流道板、导柱和机械排气槽,所述底板呈“凵”字形,所述底板上设置有顶针固定板,所述顶针固定板设置于底板中央,所述顶针固定板顶部设置有下模架,所述下模架中心设置有型芯,所述下模架顶部设置有上模架,所述上模架底部中心设置有型腔,所述上模架顶部设置有流道板,所述顶针固定板上设置有导柱,所述导柱穿过下模架和上模架;所述下模架顶部设置有机械排气槽,所述机械排气槽一端接触型芯,所述机械排气槽另一端穿出下模架外表面。

[0009]

本实用新型中所述的机械排气槽包括进气口、渣料腔体、出气口和排气阻料板,所述渣料腔体固定设置于下模架顶部,所述渣料腔体一端连接设置有进气口,所述进气口穿入型芯,所述渣料腔体另一端连接设置有出气口,所述出气口穿出下模架外表面,所述渣料腔体靠近出气口的一端设置有排气阻料板,所述排气阻料板与渣料腔体卡接,所述排气阻料板可替换。

[0010]

本实用新型中所述机械排气槽的设置,既能够实现排气,又能够收集渣料,提高产品质量。

[0011]

本实用新型中所述的排气阻料板上设置有通孔,所述通孔设置有多个,所述通孔呈“之”字形折弯。

[0012]

本实用新型中所述的机械排气槽还包括温度传感器、压力传感器、i/o信号转换器和电磁阀,所述温度传感器设置于进气口外表面,所述温度传感器一侧设置有压力传感器,所述压力传感器设置于进气口内表面,所述温度传感器连接i/o信号转换器,所述压力传感器连接i/o信号转换器,所述i/o信号转换器设置于下模架上,所述i/o信号转换器连接电磁阀,所述电磁阀设置于进气口内,所述电磁阀截断进气口;所述温度传感器和压力传感器串联。

[0013]

本实用新型中所述控制结构的设置,其通过传感器的检测,实现了自动密封,一方面解决了排气问题,另一方面,利用传感器根据温度截断不同量的渣料的特点,在排出渣料过少影响产品质量、排出渣料过多增加成本这两个问题之间得到了平衡。

[0014]

本实用新型中所述的下模架内设置有主动密封机构,所述主动密封机构包括吸气端口、合流管、电缸、驱动电机和固定板,所述下模架靠近上模架的表面设置有吸气端口,所述吸气端口设置有多个,所述吸气端口环绕型芯,所述吸气端口连接有合流管,所述合流管一端连接有电缸,所述电缸固定于固定板上,所述固定板固定于下模架一侧表面,所述电缸一端连接有驱动电机,所述驱动电机固定于固定板上。

[0015]

本实用新型中所述主动密封机构的设置,其通过电缸位移抽吸模具内的空气,将模具内残留空气抽出,形成真空,既解决了模具内残余空气的问题,又提高了模具的气密性,实用性高。

[0016]

本实用新型中所述的电缸采用螺杆式电缸。

[0017]

本实用新型中所述的吸气端口与下模架之间设置有密封层,所述密封层采用耐热氟橡胶材料和陶瓷材料混合。

[0018]

本实用新型中所述密封层的设置,提高了模具密封性,辅助模具实现真空。

[0019]

本实用新型中所述的上模架上设置有化学制冷机构,所述化学制冷机构包括导热外壳、密封反应管和隔热握把,所述上模架上设置有插槽,所述插槽内设置有导热外壳,所述导热外壳内部设置有密封反应管,所述密封反应管内设置有反应化合物,所述导热外壳一端设置有隔热握把,所述隔热握把延伸至上模架外。

[0020]

本实用新型中所述化学制冷机构的设置,其利用部分化合反应吸热的原理,增加了模具的散热能力,相比于一般的散热结构,散热速度快,效果好,实用性强。

[0021]

本实用新型中所述的密封反应管一端设置有恒压膜,所述恒压膜密封固定于密封反应管内表面,所述密封反应管靠近恒压膜的一端开有通孔,所述恒压膜采用柔性材料,所述恒压膜采用密封材料。

[0022]

本实用新型中所述恒压膜的设置,能够平衡密封反应管内因为反应产生的容积变化,避免密封反应管内压强变化,保护密封反应管,稳定管内反应过程。

[0023]

上述技术方案可以看出,本实用新型具有如下有益效果:

[0024]

1、本实用新型中所述的一种用于汽车零部件的快速成型精密模具,其通过传感器的检测,实现了自动密封,一方面解决了排气问题,另一方面,利用传感器根据温度截断不

同量的渣料的特点,在排出渣料过少影响产品质量、排出渣料过多增加成本这两个问题之间得到了平衡。

[0025]

2、本实用新型中所述的一种用于汽车零部件的快速成型精密模具,其通过电缸位移抽吸模具内的空气,将模具内残留空气抽出,形成真空,既解决了模具内残余空气的问题,又提高了模具的气密性,实用性高。

[0026]

3、本实用新型中所述的一种用于汽车零部件的快速成型精密模具,其利用部分化合反应吸热的原理,增加了模具的散热能力,相比于一般的散热结构,散热速度快,效果好,实用性强。

附图说明

[0027]

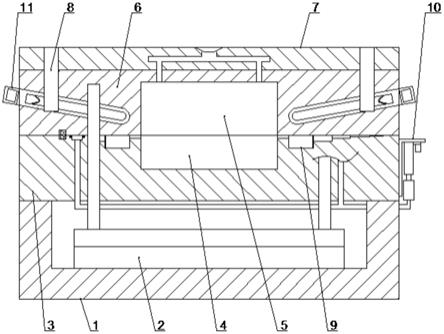

图1为本实用新型的整体结构示意图;

[0028]

图2为本实用新型机械排气槽的结构示意图;

[0029]

图3为本实用新型主动密封机构的结构示意图;

[0030]

图4为本实用新型化学制冷机构的结构示意图;

[0031]

图中:底板-1、顶针固定板-2、下模架-3、型芯-4、型腔-5、上模架-6、流道板-7、导柱-8、机械排气槽-9、进气口-91、渣料腔体-92、出气口-93、排气阻料板-94、温度传感器-95、压力传感器-96、i/o信号转换器-97、电磁阀-98、主动密封机构-10、吸气端口-101、合流管-102、电缸-103、驱动电机-104、固定板-105、化学制冷机构-11、导热外壳-111、密封反应管-112、隔热握把-113、恒压膜-114。

具体实施方式

[0032]

下面结合附图和具体实施例,进一步阐明本实用新型。

[0033]

实施例1

[0034]

如图1-4所示的一种用于汽车零部件的快速成型精密模具,包括:底板1、顶针固定板2、下模架3、型芯4、型腔5、上模架6、流道板7、导柱8和机械排气槽9,所述底板1呈“凵”字形,所述底板1上设置有顶针固定板2,所述顶针固定板2设置于底板1中央,所述顶针固定板2顶部设置有下模架3,所述下模架3中心设置有型芯4,所述下模架3顶部设置有上模架6,所述上模架6底部中心设置有型腔5,所述上模架6顶部设置有流道板7,所述顶针固定板2上设置有导柱8,所述导柱8穿过下模架3和上模架6;所述下模架3顶部设置有机械排气槽9,所述机械排气槽9一端接触型芯4,所述机械排气槽9另一端穿出下模架3外表面。

[0035]

本实施例中所述的机械排气槽9包括进气口91、渣料腔体92、出气口93和排气阻料板94,所述渣料腔体92固定设置于下模架3顶部,所述渣料腔体92一端连接设置有进气口91,所述进气口91穿入型芯4,所述渣料腔体92另一端连接设置有出气口93,所述出气口93穿出下模架3外表面,所述渣料腔体92靠近出气口93的一端设置有排气阻料板94,所述排气阻料板94与渣料腔体92卡接,所述排气阻料板94可替换。

[0036]

本实施例中所述的排气阻料板94上设置有通孔,所述通孔设置有多个,所述通孔呈“之”字形折弯。

[0037]

本实施例中所述的机械排气槽9还包括温度传感器95、压力传感器96、i/o信号转换器97和电磁阀98,所述温度传感器95设置于进气口91外表面,所述温度传感器95一侧设

置有压力传感器96,所述压力传感器96设置于进气口91内表面,所述温度传感器95连接i/o信号转换器97,所述压力传感器96连接i/o信号转换器97,所述i/o信号转换器97设置于下模架3上,所述i/o信号转换器97连接电磁阀98,所述电磁阀98设置于进气口91内,所述电磁阀98截断进气口91;所述温度传感器95和压力传感器96串联。

[0038]

本实施例中所述的下模架3内设置有主动密封机构10,所述主动密封机构10包括吸气端口101、合流管102、电缸103、驱动电机104和固定板105,所述下模架3靠近上模架6的表面设置有吸气端口101,所述吸气端口101设置有多个,所述吸气端口101环绕型芯4,所述吸气端口101连接有合流管102,所述合流管102一端连接有电缸103,所述电缸103固定于固定板105上,所述固定板105固定于下模架3一侧表面,所述电缸103一端连接有驱动电机104,所述驱动电机104固定于固定板105上。

[0039]

本实施例中所述的电缸103采用螺杆式电缸。

[0040]

本实施例中所述的吸气端口101与下模架3之间设置有密封层,所述密封层采用耐热氟橡胶材料和陶瓷材料混合。

[0041]

本实施例中所述的上模架6上设置有化学制冷机构11,所述化学制冷机构11包括导热外壳111、密封反应管112和隔热握把113,所述上模架6上设置有插槽,所述插槽内设置有导热外壳111,所述导热外壳111内部设置有密封反应管112,所述密封反应管112内设置有反应化合物,所述导热外壳111一端设置有隔热握把113,所述隔热握把113延伸至上模架6外。

[0042]

本实施例中所述的密封反应管112一端设置有恒压膜114,所述恒压膜114密封固定于密封反应管112内表面,所述密封反应管112靠近恒压膜的一端开有通孔,所述恒压膜114采用柔性材料,所述恒压膜114采用密封材料。

[0043]

实施例2

[0044]

如图1和2所示的一种用于汽车零部件的快速成型精密模具,包括:底板1、顶针固定板2、下模架3、型芯4、型腔5、上模架6、流道板7、导柱8和机械排气槽9,所述底板1呈“凵”字形,所述底板1上设置有顶针固定板2,所述顶针固定板2设置于底板1中央,所述顶针固定板2顶部设置有下模架3,所述下模架3中心设置有型芯4,所述下模架3顶部设置有上模架6,所述上模架6底部中心设置有型腔5,所述上模架6顶部设置有流道板7,所述顶针固定板2上设置有导柱8,所述导柱8穿过下模架3和上模架6;所述下模架3顶部设置有机械排气槽9,所述机械排气槽9一端接触型芯4,所述机械排气槽9另一端穿出下模架3外表面。

[0045]

本实施例中所述的机械排气槽9包括进气口91、渣料腔体92、出气口93和排气阻料板94,所述渣料腔体92固定设置于下模架3顶部,所述渣料腔体92一端连接设置有进气口91,所述进气口91穿入型芯4,所述渣料腔体92另一端连接设置有出气口93,所述出气口93穿出下模架3外表面,所述渣料腔体92靠近出气口93的一端设置有排气阻料板94,所述排气阻料板94与渣料腔体92卡接,所述排气阻料板94可替换。

[0046]

本实施例中所述的排气阻料板94上设置有通孔,所述通孔设置有多个,所述通孔呈“之”字形折弯。

[0047]

本实施例中所述的机械排气槽9还包括温度传感器95、压力传感器96、i/o信号转换器97和电磁阀98,所述温度传感器95设置于进气口91外表面,所述温度传感器95一侧设置有压力传感器96,所述压力传感器96设置于进气口91内表面,所述温度传感器95连接i/o

信号转换器97,所述压力传感器96连接i/o信号转换器97,所述i/o信号转换器97设置于下模架3上,所述i/o信号转换器97连接电磁阀98,所述电磁阀98设置于进气口91内,所述电磁阀98截断进气口91;所述温度传感器95和压力传感器96串联。

[0048]

实施例3

[0049]

如图1和3所示的一种用于汽车零部件的快速成型精密模具,包括:底板1、顶针固定板2、下模架3、型芯4、型腔5、上模架6、流道板7、导柱8和机械排气槽9,所述底板1呈“凵”字形,所述底板1上设置有顶针固定板2,所述顶针固定板2设置于底板1中央,所述顶针固定板2顶部设置有下模架3,所述下模架3中心设置有型芯4,所述下模架3顶部设置有上模架6,所述上模架6底部中心设置有型腔5,所述上模架6顶部设置有流道板7,所述顶针固定板2上设置有导柱8,所述导柱8穿过下模架3和上模架6;所述下模架3顶部设置有机械排气槽9,所述机械排气槽9一端接触型芯4,所述机械排气槽9另一端穿出下模架3外表面。

[0050]

本实施例中所述的下模架3内设置有主动密封机构10,所述主动密封机构10包括吸气端口101、合流管102、电缸103、驱动电机104和固定板105,所述下模架3靠近上模架6的表面设置有吸气端口101,所述吸气端口101设置有多个,所述吸气端口101环绕型芯4,所述吸气端口101连接有合流管102,所述合流管102一端连接有电缸103,所述电缸103固定于固定板105上,所述固定板105固定于下模架3一侧表面,所述电缸103一端连接有驱动电机104,所述驱动电机104固定于固定板105上。

[0051]

本实施例中所述的电缸103采用螺杆式电缸。

[0052]

本实施例中所述的吸气端口101与下模架3之间设置有密封层,所述密封层采用耐热氟橡胶材料和陶瓷材料混合。

[0053]

实施例4

[0054]

如图1和4所示的一种用于汽车零部件的快速成型精密模具,包括:底板1、顶针固定板2、下模架3、型芯4、型腔5、上模架6、流道板7、导柱8和机械排气槽9,所述底板1呈“凵”字形,所述底板1上设置有顶针固定板2,所述顶针固定板2设置于底板1中央,所述顶针固定板2顶部设置有下模架3,所述下模架3中心设置有型芯4,所述下模架3顶部设置有上模架6,所述上模架6底部中心设置有型腔5,所述上模架6顶部设置有流道板7,所述顶针固定板2上设置有导柱8,所述导柱8穿过下模架3和上模架6;所述下模架3顶部设置有机械排气槽9,所述机械排气槽9一端接触型芯4,所述机械排气槽9另一端穿出下模架3外表面。

[0055]

本实施例中所述的上模架6上设置有化学制冷机构11,所述化学制冷机构11包括导热外壳111、密封反应管112和隔热握把113,所述上模架6上设置有插槽,所述插槽内设置有导热外壳111,所述导热外壳111内部设置有密封反应管112,所述密封反应管112内设置有反应化合物,所述导热外壳111一端设置有隔热握把113,所述隔热握把113延伸至上模架6外。

[0056]

本实施例中所述的密封反应管112一端设置有恒压膜114,所述恒压膜114密封固定于密封反应管112内表面,所述密封反应管112靠近恒压膜的一端开有通孔,所述恒压膜114采用柔性材料,所述恒压膜114采用密封材料。

[0057]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1