一种平面口罩制作设备的制作方法

[0001]

本实用新型涉及口罩制作的领域,具体是指一种平面口罩制作设备。

背景技术:

[0002]

口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫、病毒等物质的作用,以纱布或纸等制成。口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时,在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。

[0003]

现有的口罩可分为平面口罩和kn95口罩,其中平面口罩在生产过程中需要将多个原料布卷重叠并裁切,而口罩的机械自动化制作一直是个难题,人们往往不断尝试怎么高效、快速的制作出口罩,但成功的非常少。

技术实现要素:

[0004]

本实用新型的目的在于克服上述现有技术中的不足,提供一种平面口罩制作设备。

[0005]

为了解决上述技术问题,本实用新型提供了一种平面口罩制作设备,用于连接卷绕的鼻梁条、熔喷布、内层无纺布和外层无纺布并制造平面口罩的罩体,包括:

[0006]

第一加工装置,包括两个毗邻的第一卷辊,熔喷布和内层无纺布卷绕的一端穿过两个所述第一卷辊之间的间隙并重叠;

[0007]

第二加工装置,包括相互夹抵的两个第二卷辊,该鼻梁条卷绕的一端穿过该两个第二卷辊的夹抵处,其中一个第二卷辊沿轴向延伸设置有裁切件,该第二卷辊转动一周并将鼻梁条依次裁切成多个预定长度的鼻梁条段;

[0008]

第三加工装置,包括相互夹抵的两个第三卷辊,裁切后的鼻梁条段的一端穿过该两第三卷辊的夹抵处,重叠的熔喷布和内层无纺布也穿过该两第三卷辊的夹抵处,外层无纺布也穿过该两第三卷辊的夹抵处并将多个鼻梁条段均匀间隔夹设在熔喷布和外层无纺布之间并形成胚料布;

[0009]

第四加工装置,用于在胚料布上形成褶皱,包括两平行间隔开的两个第四卷辊,至少一个第四卷辊沿着周向设置有环形导槽,该第四加工装置还包括折叠组件,该折叠组件设置有平行间隔开并且其法向投影面部分层叠的两折叠板,该胚料布通过该环形导槽形成拱形凸起,该拱形凸起通过该两折叠板后贴抵该胚料布形成褶皱;

[0010]

第五加工装置,用于对形成褶皱的胚料布的侧边翻边,包括分别设置在该胚料布两侧边的两个导向板,该两个导向板之间的间距沿着胚料布的输送方向逐渐缩小,形成褶皱的胚料布的侧边通过该导向板后翻折;

[0011]

第六加工装置,包括第六卷辊和抵接该第六卷辊并沿第六卷辊轴向延伸设置的焊接头,该第六卷辊沿周向间隔设置有多个焊接凸起,该胚料布穿过该焊接头和第六卷辊的抵接处,该第六卷辊转动一周并使胚料布的熔喷布、内层无纺布和外层无纺布焊接在一起;

[0012]

第七加工装置,包括相互夹抵的第七卷辊,焊接后的胚料布的一端穿过该两第七卷辊的夹抵处,其中一个第七卷辊沿轴向延伸设置有罩体裁切刀,该第七卷辊转动一周并将胚料布依次裁切成多个预定长度的罩体。

[0013]

优选的,两第二卷辊的夹抵处和两个第三卷辊的夹抵处的距离小于鼻梁条段的长度。

[0014]

优选的,带有裁切件的第二卷辊滚动的线速度是熔喷布、内层无纺布或外层无纺布移动速度的一半。

[0015]

优选的,带有裁切件的第二卷辊的外周壁还包设有弹性复位层。

[0016]

优选的,该环形导槽包括从其槽底沿径向外伸的径向壁,和从其槽底径向外伸并远离该径向壁倾斜的倾斜壁,胚料布通过该径向壁和倾斜壁后形成拱形凸起。

[0017]

优选的,两个第四卷辊均设置有所述环形导槽,两个第四卷辊的倾斜壁的延伸方向相反并平行,两个第四卷辊的环形导槽的径向壁和倾斜壁分别平行间隔并界定出供胚料布通过的褶皱通道,胚料布通过该褶皱通道后形成拱形凸起。

[0018]

优选的,每个第四卷辊沿轴向依次设置有多个所述环形导槽,胚料布通过该褶皱通道后形成多个拱形凸起。

[0019]

优选的,该第四加工装置有与该拱形凸起数量对应的所述折叠组件,该多个折叠组件的层叠部分沿着所述第四卷辊的轴向间隔布置,该折叠组件沿着胚料布的厚度方向间隔设置。

[0020]

优选的,两折叠板层叠部分的长度小于该倾斜壁沿第四卷辊的轴向的延伸长度。

[0021]

优选的,所述第五加工装置还包括沿着该胚料布的输送方向依次间隔设置的第一压抵件和第二压抵件,该第一压抵件的沿胚料布宽度方向的尺寸小于第二压抵件沿胚料布宽度方向的尺寸,胚料布依次经过该第一压抵件、第二压抵件后和导向板时,其侧边翻折贴抵胚料布的表面。

[0022]

相较于现有技术,本实用新型的技术方案具备以下有益效果:

[0023]

该平面口罩制作设备包括:第一加工装置,用于使熔喷布和内层无纺布重叠;第二加工装置,将鼻梁条依次裁切成多个预定长度的鼻梁条段;第三加工装置,将多个鼻梁条段均匀间隔夹设在熔喷布和外层无纺布之间并形成胚料布;第四加工装置,用于在胚料布上形成褶皱;第五加工装置,用于对形成褶皱的胚料布的侧边翻边;第六加工装置,使胚料布的熔喷布、内层无纺布和外层无纺布焊接在一起;第七加工装置,将胚料布依次裁切成多个预定长度的罩体。操作人员只需要启动口罩制作设备即可源源不断的产出口罩的罩体,自动化程度高。

附图说明

[0024]

图1为本实用新型优选实施例中平面口罩罩体的示意图;

[0025]

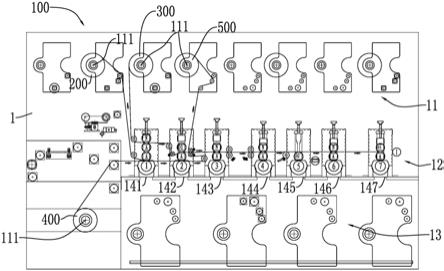

图2为本实用新型优选实施例中平面口罩制作设备的示意图;

[0026]

图3为本实用新型优选实施例中第一工作机位的局部放大图,显示出第一加工装置;

[0027]

图4为本实用新型优选实施例中第二工作机位和第三工作机位的局部放大图,显示出第二加工装置和第三加工装置;

[0028]

图5为本实用新型优选实施例中第四加工装置的立体示意图;

[0029]

图6为本实用新型优选实施例中两个第四卷辊布置的立体示意图;

[0030]

图7为本实用新型优选实施例中折叠组件的示意图,显示出折叠板;

[0031]

图8为本实用新型优选实施例中第五加工装置的立体示意图;

[0032]

图9为本实用新型优选实施例中第五工作机位的局部放大图,显示出第六加工装置;

[0033]

图10为本实用新型优选实施例中显示出第六卷辊的周壁的焊接凸起平面展开时的示意图;

[0034]

图11为本实用新型优选实施例中第七工作机位的局部放大图,显示出第七工作装置。

具体实施方式

[0035]

下文结合附图和具体实施方式对本实用新型做进一步说明。

[0036]

在下文中被用于描述附图的某些方向性术语,例如“内”、“外”、“上方”、“下方”和其它方向性术语,将被理解为具有其正常含义并且指正常看附图时所涉及的那些方向。除另有指明,本说明书所述方向性术语基本按照本领域技术人员所理解的常规方向。

[0037]

本实用新型中所使用的术语“第一”、“第一个”、“第二”、“第二个”及其类似术语,在本实用新型中并不表示任何顺序、数量或重要性,而是用于将一个部件与其它部件进行区分。

[0038]

参阅图1-11,一种平面口罩制作设备100,用于连接卷绕的熔喷布200、鼻梁条300、内层无纺布400和外层无纺布500并制造平面口罩的罩体700,参阅图1,显示出平面口罩罩体700的平面示意图,该罩体700的周缘间隔设置有多个焊接点710,该罩体700上还设置有褶皱720,该焊接点710将熔喷布200、内层无纺布400和外层无纺布500焊接在一起。

[0039]

参阅图2,所述平面口罩制作设备100包括机架1,该机架1放置在地面上,所述机架1包括从上到下依次布置有第一卷绕区11、工作区12和第二卷绕区13,该第一卷绕区11从左到右依次设置有多个卷绕转动装置111,该卷绕转动装置111为气胀轴,该卷绕转动装置111用于放置制作口罩的原材料,包括鼻梁条300、熔喷布200和外层无纺布500,鼻梁条300、熔喷布200和外层无纺布500以卷材的形式放置在卷绕转动装置111上。所述工作区12设置有多个加工装置,下文会详细叙述。所述第二卷绕区13的左侧设置有一个卷绕转动装置111,用来放置内层无纺布400。需要注意的是鼻梁条300、熔喷布200、内层无纺布400和外层无纺布500到输送到工作区12时,需要对输送方向进行转换方向等操作,在本实施例中,机架1上设置有多个对应的定滑轮,该定滑轮可以依据实际生产需要设置相应的位置,在此不再赘述。所述工作区12从左往右依次设置有多个工作机位,参阅图,该工作区12设置有个7个依次排开的工作机位,在本实施例中,依次编号为第一至第七工作机位,需要注意的是,每个工作机位均有独立的伺服驱动装置,每个工作机位上的卷辊均可主动滚动或被动滚动,该平面口罩制作设备100可根据需求设置并使得鼻梁条300、熔喷布200、内层无纺布400和外层无妨布在工作区12内传送,在此不再赘述。

[0040]

参阅图3,在第一工作机位141从上到下设置有4个卷辊,其中第一个卷辊和第二个卷辊相互夹抵,该鼻梁条300卷绕的一端穿过该夹抵处。该平面口罩制作设备100包括第一

加工装置2,所述第一工作机位141的第三个卷辊和第四个卷辊相互毗邻并界定出该第一加工装置2的两个第一卷辊21,熔喷布200和内层无纺布400卷绕的一端穿过两个所述第一卷辊21之间的间隙并重叠,在本实施例中,所述第一卷辊21均为被动滚动。

[0041]

参阅图4,在第二工作机位142从上到下设置有3个卷辊,其中第一个卷辊和第二个卷辊相互夹抵,该平面口罩制作设备100包括第二加工装置3,所述第二工作机位142的第一个卷辊和第二个卷辊界定出所述第二加工装置3的两个第二卷辊31,该鼻梁条300卷绕的一端从该第一工作机位141伸出并穿过该两个第二卷辊31的夹抵处,其中一个第二卷辊31沿轴向延伸设置有裁切件,该第二卷辊31转动一周并将鼻梁条300依次裁切成多个预定长度的鼻梁条段310。所述第二工作机位142的第二个卷辊和第三个卷辊间隔开,重叠的熔喷布200和内层无纺布400穿过该间隙。

[0042]

在第三工作机位143朝向第二工作机位142的一侧上设置有一个定滑轮1431,所述平面口罩制作设备100还包括第三加工装置4,该第三加工装置4包括相互夹抵的两个第三卷辊41,该第三卷辊41设置在所述第二工作机位142朝向第三工作机位143的一侧上,裁切后的鼻梁条段310的一端穿过该两第三卷辊41的夹抵处,重叠的熔喷布200和内层无纺布400也穿过该两第三卷辊41的夹抵处,外层无纺布500也穿过该两第三卷辊41的夹抵处并将多个鼻梁条段310均匀间隔夹设在熔喷布200和外层无纺布500之间,重叠的熔喷布200和内层无纺布400先从第二工作机位142的第二个卷辊和第三个卷辊穿过后再经过第三工作机位143的定滑轮1431换向后进入该两第三卷辊41的夹抵处,熔喷布200被内层无纺布400和外层无纺布500夹持并形成所述胚料布600。

[0043]

在本实施例中,两第二卷辊31的夹抵处和两个第三卷辊41的夹抵处的距离小于鼻梁条段310的长度,这样在鼻梁条300未被切断时便被所述的第三卷辊41夹抵。因为,鼻梁条段310的延伸长度是平面口罩罩体700长度的一半,故带有裁切件的第二卷辊31滚动的线速度是熔喷布200、内层无纺布400或外层无纺布500移动速度的一半,在一些简单替换中,可以依据鼻梁条段310与平面口罩罩体700长度的比例要求来设置速度比例。在本实施例中,带有裁切件的第二卷辊31的外周壁还包设有弹性复位层,该弹性复位层可保证裁切件不突出该弹性复位层外,其在裁切时,该弹性复位件不影响该裁切件的作用,保证该第二卷辊31的外周壁的平整性,在本实施例中,该弹性复位件是泡棉层。

[0044]

所述第三工作机位143从上到下也设置有两个相互夹抵的卷辊,所述第四工作机位144从上到下也设计有两个相互夹抵的卷辊,该胚料布600延伸输送在所述第三工作机位143和第四工作机位144的卷辊之间。

[0045]

参阅图5-7,所述平面口罩制作设备100还包括第四加工装置5,该第四加工装置5用于在胚料布600上形成褶皱720。所述第四加工装置5设置在所述第三工作机位143和第四工作机位144之间的第四卷辊51和折叠组件52,具体的,设置有两个平行间隔开的第四卷辊51,至少一个第四卷辊51沿着周向设置有环形导槽511,该折叠组件52设置有间隔并部分层叠的两折叠板521,该胚料布600通过该环形导槽511形成拱形凸起610,该拱形凸起610通过该两折叠板521后贴抵该胚料布600形成褶皱720。

[0046]

参阅图6,显示出两个第四卷辊51的立体示意图,该环形导槽511包括从其槽底沿径向外伸的径向壁512,和从其槽底径向外伸并远离该径向壁512倾斜的倾斜壁513,胚料布600通过该径向壁512和倾斜壁513后形成拱形凸起610。在本实施例中,两个第四卷辊51均

设置有所述环形导槽511,两个第四卷辊51的倾斜壁513的延伸方向相反并平行,两个第四卷辊51的环形导槽511的径向壁512和倾斜壁513分别平行间隔并界定出供胚料布600通过的褶皱通道514,胚料布600通过该褶皱通道514后形成拱形凸起610。每个第四卷辊51沿轴向依次设置有多个所述环形导槽511,胚料布600通过该褶皱通道514后形成多个拱形凸起610,在本实施例中,每个第四卷辊51设置有3个所述环形导槽511,该胚料布600通过两第四卷辊51之后形成3个拱形凸起610。

[0047]

参阅图7,显示出多个所述折叠组件52的立体示意图,每个折叠组件52设置有两个所述折叠板521,两个折叠板521平行间隔开并相向延伸,两个折叠板521并在其末端部分的法向投影面部分层叠,胚料布600的拱形凸起610在经过两个折叠板521的层叠部分时,该拱形凸起610被所述折叠板521压住并贴抵所述胚料布600的表面。在本实施例中,该第四加工装置5有与该拱形凸起610数量对应的所述折叠组件52,该多个折叠组件52的层叠部分沿着所述第四卷辊51的轴向间隔布置,该折叠组件52沿着胚料布600的厚度方向间隔设置。在本实施例中,两折叠板521层叠部分的长度小于该倾斜壁513沿第四卷辊51的轴向的延伸长度。

[0048]

形成褶皱720的胚料布600在经过所述第四工作机位144的两个相互夹抵的卷辊后被压平。

[0049]

参阅图8,所述平面口罩制作设备100还包括第五加工装置6,用于对形成褶皱720的胚料布600的侧边翻边,所述第五加工装置6设置在所述第四工作机位144和第五工作机位145之间,所述第五加工装置6包括分别设置在该胚料布600两侧边的两个导向板61,该两个导向板61之间的间距沿着胚料布600的输送方向逐渐缩小,形成褶皱720的胚料布600的侧边通过该导向板61后翻折,在本实施例中,所述第五加工装置6还包括沿着该胚料布600的输送方向依次间隔设置的第一压抵件62和第二压抵件63,该第一压抵件62的沿胚料布600宽度方向的尺寸小于第二压抵件63沿胚料布600宽度方向的尺寸,胚料布600依次经过该第一压抵件62和第二压抵件63后,其侧边向上竖起,随后在经过所述导向板61时,其侧边翻折贴抵胚料布600的表面。

[0050]

参阅图9,所述平面口罩制作设备100还包括第六加工装置7,该第六加工装置7设置在所述第五工作机位145上,具体的,所述第六加工装置7包括第六卷辊71和抵接该第六卷辊71并沿第六卷辊71轴向延伸设置的焊接头72,该第六卷辊71沿周向间隔设置有多个焊接凸起711,该胚料布600穿过该焊接头72和第六卷辊71的抵接处,该第六卷辊71转动一周并使胚料布600的熔喷布200、内层无纺布400和外层无纺布500焊接在一起。

[0051]

参阅图10,显示出所述第六卷辊71的周壁展开时的焊接凸起711的布局,平面口罩的罩体700沿着其周缘焊接,翻折好侧边的胚料布600经过该第六卷辊71时,其翻折的侧边被焊接,故焊接好的口罩的边缘不留有毛边,更加平整。

[0052]

参阅图2和图11,显示出第六工作机位146和第七工作机位147,该第六工作机位146设置有相互夹抵在两个卷辊,所述第七工作机位147设置有所述平面口罩制作设备100的第七加工装置8,所述第七加工装置8包括相互夹抵的第七卷辊81,焊接后的胚料布600的一端穿过该两第七卷辊81的夹抵处,其中一个第七卷辊81沿轴向延伸设置有罩体裁切刀,该第七卷辊81转动一周并将胚料布600依次裁切成多个预定长度的罩体700。在本实施例中,带有罩体裁切刀的第七卷辊81的外周壁也包设有弹性复位层,该弹性复位层可保证罩

体裁切刀不突出该弹性复位层外,其在裁切时,该弹性复位层不影响该罩体裁切刀的作用,保证该第七卷辊81的外周壁的平整性,在本实施例中,该弹性复位件是泡棉层。

[0053]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,利用此构思对本实用新型进行非实质性的改动,均属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1