一种用于吹灌封一体机的板料内切机构的制作方法

1.本实用新型涉及吹灌封一体机的板料内切机构。

背景技术:

2.吹灌封一体机在生产的过程中,最后一道工序是将板料上的成品和废料分离,吹灌封一体机比较常用的实现方式是通过输送机将模具中取下来的瓶排运输到切边机的切边模具中,实现成品和废料的分离,这种常规方式需要传输机构和切边机构来实现,因而设备的外形尺寸较大和制造成品较高。如果将瓶排取出机构和切边机构集成在一起,实现设备外形尺寸的小型化和降低制造成本,可以明显提高经济和社会效益。

技术实现要素:

3.本实用新型的目的在于提供一种用于吹灌封一体机的板料内切机构,将瓶排取出机构和切边机构集成,减小设备体积。

4.实现上述目的的技术方案是:

5.一种用于吹灌封一体机的板料内切机构,包括取料夹左固定座、安装左固定板、切边模具支撑座压板、边模具支撑座、支撑轴、弹簧、导套、定模板安装板、内切模动模板刀口板、导向杆支座、导向套、导向杆、油缸、凸模安装板、内切模打头、油缸连接法兰、取料夹右固定座、安装右固定板、定模板连接板、定模板、第一气缸、内切模定模板刀口板、产品挡板、第二气缸、第一连接板、若干插针导向杆以及固定连接每根所述插针导向杆的若干插针;

6.其中,所述安装左固定板固定连接所述取料夹左固定座的右侧壁;

7.所述边模具支撑座开设有水平的通孔,其左端边缘延伸有凸环;

8.所述切边模具支撑座压板套在所述边模具支撑座上,并压住所述凸环;

9.所述切边模具支撑座压板固定在所述安装左固定板的右侧壁上部;

10.所述导套设置在所述边模具支撑座的通孔内,并与通孔内壁相触;

11.所述支撑轴穿过所述导套;所述支撑轴的左端将弹簧压在所述安装左固定板右侧壁,右端与所述定模板安装板相接;

12.所述内切模动模板刀口板固定在所述定模板安装板的右侧壁;

13.所述导向杆支座开设有水平的通孔,其固定连接所述安装左固定板的右侧壁;

14.所述导向套安装在所述导向杆支座的通孔内;

15.所述油缸固定于所述安装左固定板,其活塞杆通过所述油缸连接法兰连接所述凸模安装板;

16.所述导向杆的左端穿过所述导向套,右端固定连接所述凸模安装板;

17.所述凸模安装板的右侧壁固定连接所述内切模打头;

18.所述内切模打头穿过所述定模板安装板;

19.所述安装右固定板固定在所述取料夹右固定座的左侧壁;

20.所述定模板连接板的右端连接所述安装右固定板,左端连接所述定模板;

21.所述第一气缸固定在所述定模板的右侧壁,并且其活塞杆水平朝右;

22.所述产品挡板固定连接所述第一气缸的活塞杆,并向左折弯延伸至所述定模板的底端;

23.所述内切模定模板刀口板固定在所述定模板的左侧壁;

24.所述内切模动模板刀口板和所述内切模定模板刀口板水平正对;

25.所述第二气缸固定在所述定模板安装板的左侧壁,其活塞杆水平朝左;

26.所述第一连接板连接所述第二气缸的活塞杆;

27.各所述插针导向杆水平设置,其左端连接所述第一连接板,右端各自连接对应的所述插针;

28.各所述插针穿过所述定模板安装板。

29.优选的,还包括:锁紧气缸安装支座、盖板、安装箱体、第三气缸、导向块、垫板、限位板、调节螺柱和锁紧板,

30.其中,所述锁紧气缸安装支座安装在所述安装左固定板侧端;

31.所述安装箱体固定在所述锁紧气缸安装支座的右侧壁,并且顶部开口,同时内部中空;

32.所述第三气缸固定于所述锁紧气缸安装支座的左侧壁;

33.所述导向块呈倒u型,固定于所述安装箱体内,并开有水平导向孔;该水平导向孔底部与所述导向块的倒u型空间连通;

34.所述盖板固定盖合在所述安装箱体上表面;

35.所述垫板固定在所述定模板连接板侧端;

36.所述锁紧板的右端连接所述垫板,左端穿过所述安装箱体并插入所述导向块的水平导向孔;

37.所述调节螺柱位于所述安装箱体内部,其左端连接所述第三气缸的活塞杆,右端穿过所述导向块一侧壁并通过一销轴与一锁块铰接;

38.所述锁块轴接于所述导向块的倒u型空间内的所述安装箱体的侧壁;

39.所述锁紧板的底部开设有锁止槽;

40.所述锁块设有与所述锁止槽契合的凸块。

41.优选的,所述支撑轴套固有调节螺母压板,该调节螺母压板通过定模板安装板调节螺母与所述定模板安装板固定连接。

42.优选的,还包括:固定在所述取料夹左固定座上的传感器安装支架,

43.所述定模板安装板开设有容所述内切模打头穿过,并对准瓶排中成品的通孔;

44.所述定模板安装板开设有容各所述插针穿过,并对准瓶排中废料的通孔。

45.本实用新型的有益效果是:本实用新型实现吹灌封一体机设备外形尺寸的小型化,使设备在厂房中占用面积更小、更容易布局,实现更大的经济和社会效益。同时,锁紧定位方便快捷,便于安装。

附图说明

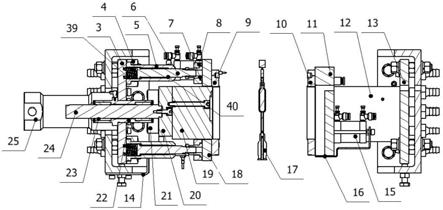

46.图1是本实用新型的板料内切机构的剖视图;

47.图2是本实用新型的板料内切机构工作状态的剖视示意图;

48.图3是本实用新型的板料内切机构的轴测图。

具体实施方式

49.下面将结合附图对本实用新型作进一步说明。

50.请参阅图1

‑

3,本实用新型的用于吹灌封一体机的板料内切机构,包括取料夹左固定座1、安装左固定板3、切边模具支撑座压板4、边模具支撑座5、支撑轴6、弹簧39、导套40、定模板安装板18、内切模动模板刀口板9、导向杆支座22、导向套23、导向杆24、油缸25、凸模安装板20、内切模打头19、油缸连接法兰 21、取料夹右固定座2、安装右固定板13、定模板连接板12、定模板11、第一气缸15、内切模定模板刀口板10、产品挡板16、第二气缸26、第一连接板36、若干插针导向杆37、固定连接每根所述插针导向杆37的若干插针27、锁紧气缸安装支座29、盖板30、安装箱体31、第三气缸28、导向块32、垫板34、限位板 38、调节螺柱35和锁紧板(33)。

51.其中,安装左固定板3固定连接所述取料夹左固定座1的右侧壁。边模具支撑座5开设有水平的通孔,其左端边缘延伸有凸环。切边模具支撑座压板4套在所述边模具支撑座5上,并压住凸环。切边模具支撑座压板4固定在安装左固定板3的右侧壁上部。导套40设置在所述边模具支撑座5的通孔内,并与通孔内壁相触。支撑轴6穿过导套40;支撑轴6的左端将弹簧39压在安装左固定板3右侧壁,右端与定模板安装板18相接。内切模动模板刀口板9固定在定模板安装板 18的右侧壁。导向杆支座22开设有水平的通孔,其固定连接所述安装左固定板3 的右侧壁。导向套23安装在所述导向杆支座22的通孔内;油缸25固定于安装左固定板3,其活塞杆通过油缸连接法兰21连接凸模安装板20。使得内切模打头 19在油缸25的作用下可以来回移动。导向杆24的左端穿过所述导向套23,右端固定连接凸模安装板20。凸模安装板20的右侧壁固定连接内切模打头19。内切模打头19穿过定模板安装板18。

52.安装右固定板13固定在取料夹右固定座2的左侧壁。定模板连接板12的右端连接安装右固定板13,左端连接定模板11。第一气缸15固定在定模板11的右侧壁,并且其活塞杆水平朝右。产品挡板16固定连接所述第一气缸15的活塞杆,并向左折弯延伸至所述定模板11的底端。内切模定模板刀口板10固定在定模板 11的左侧壁;内切模动模板刀口板9和内切模定模板刀口板10水平正对。

53.第二气缸26固定在定模板安装板18的左侧壁,其活塞杆水平朝左。第一连接板36连接第二气缸26的活塞杆。各插针导向杆37水平设置,其左端连接第一连接板36,右端各自连接对应的插针27,各插针27穿过定模板安装板18。即:定模板安装板18开设有容内切模打头19穿过,并对准瓶排17中成品的通孔;定模板安装板18开设有容各插针27穿过,并对准瓶排17中废料的通孔。

54.取料夹左固定座1上固定有传感器安装支架14。

55.锁紧气缸安装支座29安装在安装左固定板3侧端;安装箱体31固定在锁紧气缸安装支座29的右侧壁,并且顶部开口,同时内部中空。第三气缸28固定于所述锁紧气缸安装支座29的左侧壁;导向块32呈倒u型,固定于安装箱体31 内,并开有水平导向孔;该水平导向孔底部与导向块32的倒u型空间连通。盖板 30固定盖合在安装箱体31上表面。垫板34固定在定模板连接板12侧端;锁紧板33的右端连接所述垫板34,左端穿过安装箱体31并插入导向块32的水平导向孔。调节螺柱35位于安装箱体31内部,其左端连接第三气缸28的活塞杆,

右端穿过导向块32一侧壁并通过一销轴与一锁块铰接。锁块轴接于导向块32的倒 u型空间内的安装箱体31的侧壁。锁紧板33的底部开设有锁止槽;锁块设有与锁止槽契合的凸块。所以,第三气缸28动作,通过调节螺柱35使得锁块转动,当位于锁止状态时,锁块的凸块卡入锁紧板33的锁止槽中。需要打开时,第三气缸28反向动作,锁块转动使得锁块的凸块脱离锁紧板33的锁止槽。

56.支撑轴6套固有调节螺母压板8,该调节螺母压板8通过定模板安装板调节螺母7与所述定模板安装板18固定连接。

57.当板料内切机构剔除废料前,先是通过内切模动模板刀口板9和内切模定模板刀口板10将瓶排17夹住,由于弹簧39的存在,使得内切模动模板刀口板9和内切模定模板刀口板10在夹持瓶排17时,既能将瓶排17夹持住,而且夹持过程是柔性夹持。然后第三气缸28活塞杆动作,推动调节螺柱35,使得锁块的凸块卡入锁紧板33的锁止槽中。而后油缸25活塞杆伸出,推动内切模打头19向前运动,将瓶排17的成品和废料分离,成品穿过内切模定模板刀口板10和定模板11,整齐掉落在产品挡板16上方,第二气缸26活塞杆缩回,带动插针27往前伸,插针 27插入瓶排17的废料中。第三气缸28活塞杆反向动作,锁块转动使得锁块的凸块脱离锁紧板33的锁止槽。油缸25活塞杆缩回,带动内切模打头19后退,同时第二气缸26和第一气缸15活塞杆伸出,分别使插针27和产品挡板16后退,分别使插针27上的废料和产品挡板16上的成品放在相应的皮带输送机上输送走,而后第一气缸15活塞杆缩回,产品挡板16前移,如此完成一个循环过程。

58.以上实施例仅供说明本实用新型之用,而非对本实用新型的限制,有关技术领域的技术人员,在不脱离本实用新型的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本实用新型的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1