一种多头挤塑鼻梁压条模具的制作方法

1.本实用新型涉及一种塑料挤出成型模具,特别是涉及一种多头挤塑鼻梁压条模具。

背景技术:

2.鼻梁压条是应用于口罩上实现口罩面与鼻梁贴合的条状物,一般分为全塑鼻梁压条、铝质鼻梁压条和包塑丝鼻梁压条,后两者因为包含金属或全为金属材质,在处理废弃口罩时金属不易于回收,市场上逐步采用全塑鼻梁压条生产工艺。

3.目前,市面上的全塑鼻梁压条采用螺旋挤出机挤出成型,其挤出模具一般只能挤出单根鼻梁压条,因而不利于提高鼻梁压条的产量和效率。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种用于生产全塑鼻梁压条的多头挤塑鼻梁压条模具,以实现同时挤出成型多根鼻梁压条。

5.本实用新型的目的通过以下技术方案来实现:

6.一种多头挤塑鼻梁压条模具,包括模具本体,所述模具本体端部凹陷成型有圆台状的挤压腔,且挤压腔的大径端为模具本体端部,挤压腔底部开设有若干挤塑通道;挤塑通道内壁设有圆柱状的成型模具;

7.所述成型模具外壁与挤塑通道内壁贴合,朝向锥形头的成型模具第一端端部开设有锥形腔,成型模具第二端设有端盖以将成型模具固定于挤塑通道内;锥形腔底部贯穿设置有成型通道,所述成型通道端面轮廓呈矩形状,端盖上开设有端孔使得成型通道与成型模具第二端外部连通。

8.在一些优选的实施方式当中,所述挤压腔底部还设有锥形头,所述若干挤塑通道环绕锥形头均匀布置。

9.在一些优选的实施方式当中,所述挤压腔外壁同轴设置有环状的第一水冷腔,所述第一水冷腔外壁上设有第一进水口和第一出水口。

10.在一些优选的实施方式当中,所述鼻梁压条模具还包括第二水冷腔,所述若干挤塑通道均为与挤压腔底部导通的管道,且每组挤塑通道两端均贯穿第二水冷腔,挤塑通道外壁与第二水冷腔贯穿孔之间密封连接,第二水冷腔上设有第二进水口和第二出水口,第二出水口与第一进水口连通。

11.在一些优选的实施方式当中,所述第二水冷腔外壁与第一水冷腔外壁之间设有间隔区。

12.在一些优选的实施方式当中,所述模具本体端部开设有法兰盘以安装于挤出机上。

13.在一些优选的实施方式当中,所述成型模具沿轴向均匀分割为两组模瓣,所述成型通道由两组模瓣内壁上的槽拼接而成。

14.在一些优选的实施方式当中,所述端盖与挤塑通道外壁螺纹连接,成型模具第二端端部设有凸环,凸环外径与端盖内壁匹配,以将凸环抵接于端盖端部与挤塑通道端部之间。

15.在一些优选的实施方式当中,所述成型通道端面矩形轮廓的斜边长度小于端孔的直径。

16.在一些优选的实施方式当中,所述成型模具第二端中心设有突出部,成型通道贯穿突出部以延伸到端盖外侧,所述突出部呈圆柱状且外径小于端孔内径。

17.本实用新型具有以下优点:

18.本实用新型的多头挤塑鼻梁压条模具,包括模具本体,模具本体端部凹陷成型有圆台状的挤压腔,且挤压腔的大径端为模具本体端部,挤压腔底部开设有若干挤塑通道,当该模具安装在挤出机上后,挤压腔内壁逐渐减小使得腔底堆积的熔塑和进入挤塑通道内壁的熔塑更加密实;

19.挤塑通道内安装有成型模具,成型模具第一端端部开设有锥形腔进一步挤压进入成型通道内的熔塑,成型通道呈矩形状,可直接连续成型鼻梁压条;本实用新型的多组成型模具一次可连续成型多根鼻梁压条,增大了鼻梁压条的生产效率,成型流畅且成型质量优异。

附图说明

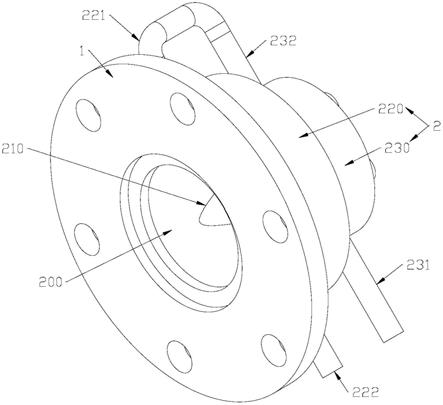

20.图1为本实用新型鼻梁压条模具立体图a;

21.图2为本实用新型鼻梁压条模具立体图b;

22.图3为本实用新型鼻梁压条模具剖视图;

23.图4为图3的a部放大图;

24.图5为本实用新型鼻梁压条模具的成型机构立体图a;

25.图6为本实用新型鼻梁压条模具的成型机构立体图b;

26.图中:1

‑

法兰盘,2

‑

模具本体,200

‑

挤压腔,210

‑

锥形头,220

‑

第一挤压部,221

‑

第一进水口,222

‑

第一出水口,223

‑

第一水冷腔,230

‑

第二挤压部,231

‑

第二进水口,232

‑

第二出水口,233

‑

第二水冷腔,3

‑

成型机构,300

‑

挤塑通道,310

‑

成型模具,311

‑

模瓣,312

‑

锥形腔,313

‑

凸环,320

‑

成型通道,330

‑ꢀ

凸出部,340

‑

端盖,341

‑

端孔,4

‑

间隔区。

具体实施方式

27.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

28.如图1

‑

6所示,一种多头挤塑鼻梁压条模具,包括圆盘状的模具本体2,所述模具本体2端部设有法兰盘1以安装于挤出机上,模具本体1端部中心凹陷成型有圆台状的挤压腔200,且挤压腔200的大径端为模具本体2端部,大径端为挤压腔200的底部;挤压腔200底部开设有若干挤塑通道300,使得挤出机挤出过程中,熔塑进入逐渐缩小的挤压腔200内时不断压缩堆积,在挤压腔200 底部堆积密实,减少熔塑内空泡的产生,挤压腔200底部设有若干挤塑通道300,所述若干挤塑通道300均为与挤压腔200底部导通的管道。

29.在一个优选实施例中,所述挤压腔200底部还设有锥形头210,以进一步增大挤压

腔200两端内径差,此时,所述若干挤塑通道300环绕锥形头210均匀布置于挤压腔200的底部。

30.本实施例中的挤塑通道300为4组,每组挤塑通道300内壁设有圆柱状的成型模具310,所述成型模具310外壁与挤塑通道300内壁贴合,令成型模具 310朝向锥形头210的一端为成型模具310的第一端,成型模具310的第一端端部开设有锥形腔312,锥形腔312底部贯穿设置有成型通道320,即成型通道320 贯穿成型模具310的第二端,所述成型通道320端面轮廓呈矩形状。

31.成型模具310第二端设有端盖340以将成型模具310固定于挤塑通道300 内且端盖340上开设有端孔341使得成型通道320与成型模具310第二端外部连通,具体为:所述端盖340与挤塑通道300外壁螺纹连接,成型模具310第二端端部设有凸环313,凸环313外径与端盖340内壁匹配,旋紧端盖340以将凸环313抵接于端盖340端部与挤塑通道300端部之间,实现对整个成型模具310的固定,且便于拆装。

32.在一个优选实施例中,所述鼻梁压条模具还包括第二水冷腔233,且每组挤塑通道300两端均贯穿第二水冷腔233,挤塑通道300外壁与第二水冷腔233贯穿孔之间密封连接,第二水冷腔233上设有第二进水口231和第二出水口232,以对挤塑通道300进行冷却,加快成型模具310的挤出成型。

33.此外,在另一个优选实施例中,所述挤压腔200外壁同轴设置有环状的第一水冷腔223,所述第一水冷腔223外壁上设有第一进水口221和第一出水口 222,第二出水口232与第一进水口221连通,使得第二水冷腔233内的冷却水流进第一水冷腔223继续对挤压腔200内的熔塑初步冷却;所述第二水冷腔233 外壁与第一水冷腔223外壁之间还设有间隔区4,使得两组水冷腔不直接接触。

34.为便于成型模具310的加工,所述成型模具310沿轴向均匀分割为两组模瓣311,即成型模具310由两组模瓣311拼接而成,成型通道320由两组模瓣 311内壁上加工的槽拼接而成,所述成型通道320端面矩形轮廓的斜边长度小于端孔341的直径。

35.在一些优选实施例中,所述成型模具310第二端中心设有突出部330,所述突出部330呈圆柱状且外径小于端孔341内径,突出部330延伸到端孔341外部,成型通道320位于突出部330内,成型通道320贯穿突出部330以延伸到端盖340外侧。

36.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1