一种阻燃光缆专用挤塑模具的制作方法

1.本实用新型涉及通信光缆制造成型技术,特别是一种阻燃光缆专用挤塑模具。

背景技术:

2.通信光缆安全事关国家和社会的通信命脉,是信息社会的基础,阻燃光缆是通信光缆派生的一种形式,已广泛应用于室内综合布线、电力通信、飞机、船舶、矿井、地铁与轻轨及易发生火灾等的特殊通信场所。这些场合除了保证光缆的传输、机械特性外,最重要的是阻燃特性要求。阻燃光缆的阻燃特性区别于常规光缆主要为护层材料的使用,本创新方案设计了一种专门服务于阻燃料护层生产的挤塑模具。

3.由于阻燃料与常规pe料之间存在的显著差异,常规光缆的生产工艺若照搬至阻燃光缆的生产过程,会出现很多质量问题,其主要表现为阻燃光缆外径、壁厚的波动较大,生产速度受限,无法进行高速生产,阻燃料与复合带之间粘接不牢等问题,以下列举了几种常规模具在阻燃光缆护层生产的过程中常出现的问题:

4.拉管式模具:阻燃料拉伸比与常规pe料拉伸比存在显著差异,使用拉管式模具时,阻燃料在拉管式模具的成径区压力不稳定,成品线径波动较大,生产外护护层时会出现护层与复合带之间粘接不牢的情况。

5.挤压式模具:挤压式模具成型过程无缓冲区,虽有线径稳定、护层与复合带直接粘接牢固的优势;但缺点在于挤塑压力过大,生产速度受限;且此类型模具在进行换型时偏芯调节困难,严重影响生产效率 。

6.半挤压式模具:结合上述两种模具优势,但无法完全掩盖其缺点;线径控制受制于模套尺寸,对配模要求较高;模套与拉管式模套区分困难,管理压力较大。

7.当前的阻燃光缆护层生产过程,亟需一种能够兼备上述几种模具优势,又能有效避免质量异常发生的模具类型,能有效提高阻燃料挤出量的稳定性,从而使线径波动最小;挤出压力稳定可控;可根据产品需求调节护层与复合带之间的剥离强度;模芯及模套之间位置固定,免调偏芯,快速换模减少生产准备时间,提高设备开动率。

技术实现要素:

8.本实用新型的目的在于克服现有技术的缺点,提供一种线径波动小、免调偏芯,快速换模的阻燃光缆挤塑模具。

9.本实用新型的目的通过以下技术方案来实现:一种阻燃光缆专用挤塑模具,包括模套和模芯,所述模套内设有锥形内孔,模套一端设置有缆套成径口,模套侧面设置有一个定位孔,所述模芯具有与模套锥形内孔配合的圆锥导流面,所述圆锥导流面上下两侧均设置有四个等间距分布的定档孔,模芯靠近模套成型模口一侧设置有缆芯成径口,所述缆芯成径口汇聚到模芯内一个圆锥空腔内。

10.所述模芯内圆锥空腔的小端连接缆芯成径口,所述缆芯成径口、所述缆套成径口和所述圆锥空腔中心处于同一水平线上,所述缆芯成径口和缆套成径口为圆孔。

11.所述缆芯成径口长度可取范围为3.45mm

‑

3.55mm,所述模芯截面外径在定径模具外径上增加0.3mm

‑

0.7mm,所述缆套成径口长度可取范围为1.45mm

‑

1.55mm,所述模套截面外径在所需光缆外径基础上增加0.5mm

‑

0.8mm。

12.所述缆芯成径口端面缩进缆套成径口端面的距离可变且与模芯的圆锥导流面上四个定档孔对应,缩进距离依次为0mm、4mm、8mm、10mm。

13.所述模芯进料口一端设置有精密螺纹端,并在精密螺纹端和圆锥导流面之间设有防回流台阶型密封段,所述防回流台阶型密封段直径小于圆锥导流面直径。

14.本实用新型能稳定控制挤塑压力从而减小光缆壁厚的波动,内护线径的稳定可以保证外护生产时不会出现因内护尺寸原因导致的质量异常,可有效降低质量成本;稳定的壁厚也可以将产品工艺的规格边界缩小,减少过度生产造成的材料浪费;同时免调偏芯、缩进距离档位调节可大幅缩短换型时间,提高设备开通率。

附图说明

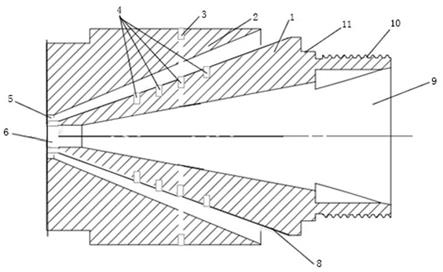

15.图1 为本实用新型的结构示意图;

16.图中:1

‑

模芯,2

‑

模套,3

‑

定位孔,4

‑

定档孔,5

‑

缆套成径口,6

‑

缆芯成径口,7

‑

圆锥导流面,8

‑

圆锥空腔,9

‑

精密螺纹端,10

‑

台阶型密封段。

具体实施方式

17.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

18.如图1所示,一种阻燃光缆专用挤塑模具,包括模套2和模芯1,所述模套2内设有锥形内孔,模套2一端设置有缆套成径口5,模套2侧面设置有一个定位孔3,所述模芯1具有与模套2锥形内孔配合的圆锥导流面7,所述圆锥导流面7上下两侧均设置有四个等间距分布的定档孔4,模芯1靠近模套2成型模口一侧设置有缆芯成径口6,所述缆芯成径口6汇聚到模芯1内一个圆锥空腔8内。

19.采用上述结构使得模套2成型物料经过圆锥导流面7流向缆套成径口5,模芯1成型物料经过圆锥空腔8通过缆芯成径口6进行简单挤压成型,模套2成型物料和模芯1成型物料在缆套成径口5和缆芯成径口6之间开始粘合,通过缆套成径口5使芯套和芯线充分粘合完成挤塑成型这个过程。

20.所述模芯1内圆锥空腔8的小端连接缆芯成径口6,所述缆芯成径口6、所述缆套成径口5和所述圆锥空腔8中心处于同一水平线上,所述缆芯成径口6和缆套成径口5为圆孔。

21.所述缆芯成径口6长度可取范围为3.45mm

‑

3.55mm,缆芯在流道内压力逐渐增大,控制缆芯成径口6长度,避免较长的成型区导致的挤出压力不稳定,更适用于阻燃专用料拉伸比要求。所述模芯1截面外径在定径模具外径上增加0.3mm

‑

0.7mm,避免了模芯1截面尺寸过小对生产线对中要求过高,容易刮擦模芯1、铝带结构甚至对复合带造成损伤的问题,避免了尺寸过大导致生产过程中缆芯在腔内晃动,出现线径波动及偏芯等情况的问题。

22.所述缆套成径口5长度可取范围为1.45mm

‑

1.55mm,控制缆套成径口5长度,减小阻燃料在流道末端因压力过大导致的回流、模套2处流延等风险,阻燃料的压力在该处得到一定释放,剩余的部分压力可保证护层与复合带之间的粘接强度。所述模套2截面外径在所需

光缆外径基础上增加0.5mm

‑

0.8mm,避免了模套2尺寸过小会导致机头内压力过大,造成回料风险的问题,避免了模套2尺寸过大导致光缆出现大小径、包块、脱料等异常的问题。

23.所述模芯1进料口一端设置有精密螺纹端9,并在精密螺纹端9和圆锥导流面7之间设有防回流台阶型密封段10,所述防回流台阶型密封段10直径小于圆锥导流面7直径。

24.模芯1与模套2之间缩进距离可调节,4档位可调,分别对应缩进0mm、4mm、8mm、10mm;适用于钢丝垫层、内护护层、外护护层、不同挤塑壁厚下的模芯1缩进调节。档位设置的方法为调节模套2与模芯1连接处的定位螺丝位置,每组定位孔3位置对应了实际模芯1缩进的几个档位;在档位调节的同时完成模芯1与模套2截面位置固定,换型时免调偏芯,有效规避传统挤压式模具在生产过程中偏芯调节困难的问题,快速换型,减少生产准备时间,提高设备开通率。

25.本实用新型的工作过程如下:当一种规格光缆生产结束后,需要停机进行换型工作;此工作前,将该创新模具档位调节至生产规格所需要的档位,确定模芯1缩进距离,完成定位螺栓安装,开机后,从模芯1圆锥导流面7注入阻燃料在缓冲过程中集聚能量,同时在缆芯线通过模芯1圆锥空腔8通过缆芯成径口6在缆套成径口5熔料和缆芯线充分粘合,在设定速度下成型阻燃光缆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1