表面连续贴装系统的制作方法

[0001]

本实用新型涉及表面贴装技术领域,尤其是表面连续式粘贴安装系统,具体而言涉及一种车门等带漆钣金件或者其他零件表面的密封条的粘贴式连续安装系统。

背景技术:

[0002]

车门密封条广泛应用于各种类型车辆,主要用于优化改善车辆的防尘防噪性能以及车门关闭力。目前,车门密封条主要分为卡扣式和粘贴式两种,其中粘贴式密封条应用更加广泛,效果更好,尤其是相对高端的车型,如大众、奔驰、宝马、红旗等品牌车型。

[0003]

粘贴式车门密封条主要通过一种特制的胶带将密封条通过按压或者滚压的方式安装到车门上,常见的胶带如3m公司的st1200、4112等型号。由于车门油漆成分、表面能较小等原因,将粘贴式头道密封条直接按压或滚压粘贴到车门上时,存在粘贴力小、浸润率较低或者需要较长时间才能建立有效强度的粘贴情况,其中有效强度是指能够保证密封条不因常规的外力或环境因素而导致粘贴失效的能力,其造成的直接后果是安装在车门上的车门密封条立刻或者一段时间后出现开胶,甚至从车门的油漆表面上脱落的情况。

[0004]

为此,现有技术从对密封条与车门的粘结的结合力的强化方面,做了多种研究和实践。现有提高粘贴式车门密封条在车门上粘贴强度的措施主要有以下三种:其一是使用清洁剂清洁车门表面,确保车门表面无污染,这种方法是常规手段,其增强效果非常有限;其二是对密封条和车门进行预热处理,试验表明,适宜的温度有利于提高密封条的粘贴效果,缩短浸润时间。但是在某些情况下,对密封条和车门加热存在一定的实施难度;其三是使用底涂剂涂抹在车门上促进粘贴,通过在车门油漆表面涂一种提高表面能的底涂剂来增强粘贴强度,该方法对于粘贴强度实际效果好于前两种措施,但是底涂剂需要人工涂抹,同时其有挥发性,存在异味和毒性,不利于人体健康,且对车门油漆表面有一定的腐蚀,影响车门油漆质量。

[0005]

以上三种处理方法,都需要在密封条安装前进行,需要在密封安装之前占用单独的一片场地工位来实施,延长了工艺产线,造成成本增加以及对厂区内的空间提出更多的要求,同时效率和贴装的效果并不理想。

[0006]

现有技术文献:

[0007]

专利文献1:cn110681524a一种汽车门密封条涂胶压接装配机及装配方法

[0008]

专利文献2:cn208164323u一种用于车门密封条贴装的装置

[0009]

专利文献3:cn207809578u一种用于车门粘结密封条的手动辊压工装

技术实现要素:

[0010]

本实用新型目的在于提供一种自动化实现车门等钣金件和零件表面贴装密封条的连续贴装并且保证密封条贴装的粘贴附着强度的表面连续贴装系统。

[0011]

为实现上述目的,本实用新型的表面连续贴装系统引入等离子表面活化处理,将等离子表面活化处理与滚压处理相结合,促进粘贴式密封条与车门油漆表面的粘贴强度,

从而解决现存的密封条开胶,脱落等问题。同时,将车门油漆表面处理和密封条滚压安装工艺集成到一套全自动系统中,从而将传统处理方案中需要两个工位才能完成的工艺集成在一个工位内,集成在一套系统中完成。

[0012]

作为示例的本实用新型第一方面提出一种表面连续贴装系统,适用于在零件的油漆表面连续贴装密封条,其中所述的表面连续贴装系统包括:

[0013]

支撑臂,与零件的油漆表面呈预定角度设置;所述支撑臂内设置有一密封条输送机构,被设置用于朝向零件油漆表面输送密封条;以及

[0014]

固定到所述支撑臂上、并且沿着轨迹方向分别设置在密封条输送机构的两侧的等离子组件以及滚压组件;

[0015]

其中,所述等离子组件的等离子枪头朝向零件的油漆表面并保持一定距离,对油漆表面进行活化处理;

[0016]

所述滚压组件被设置用于对贴装到活化表面的密封条进行滚压处理。

[0017]

优选地,所述支撑臂的末端设置有一用于对密封条输送机构的输送的密封条进行导向的密封条导向块,所述密封条导向块沿着轨迹方向设置位于滚压组件的前方。

[0018]

优选地,所述滚压组件包括一固定到支撑臂上的压力气缸以及由压力气缸驱动的滚压轮。

[0019]

优选地,所述滚压组件被设置成以恒压力驱动滚压轮滚压密封条。

[0020]

优选地,所述等离子组件被设置通过一角度可调机构安装到所述支撑臂上。

[0021]

优选地,所述等离子组件的等离子枪头与零件的油漆表面的距离(控制在5-15mm范围内。

[0022]

优选地,所述等离子组件的等离子枪头与零件的偏摆角度控制在45

°-

135

°

范围内。

[0023]

优选地,所述支撑臂为机器人的机械臂。

[0024]

由此,本实用新型提出的稳定、高效、环保的自动化的粘贴式车门密封条连续安装系统,通过引入等离子活化处理,可以在全自动滚压安装车门密封条的同时,同步对车门油漆表面进行实时高效稳定的活化处理,以促进粘贴式密封条与车门油漆表面的粘贴强度,从而解决现存的密封条开胶,脱落等问题。通过密封条滚压安装过程中的同步处理,可以将车门油漆表面处理和密封条滚压安装工艺集成到一套全自动系统中,从而将传统处理方案中需要两个工位才能完成的工艺集成在一个工位内,一套系统中完成,从而减少场地面积,减少设备台套数量,降低成本;同时处理过程无污染,可全自动运行,减少传统的涂底胶对操作人员的身体伤害。

[0025]

应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的实用新型主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的实用新型主题的一部分。

[0026]

结合附图从下面的描述中可以更加全面地理解本实用新型教导的前述和其他方面、实施例和特征。本实用新型的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本实用新型教导的具体实施方式的实践中得知。

附图说明

[0027]

附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本实用新型的各个方面的实施例,其中:

[0028]

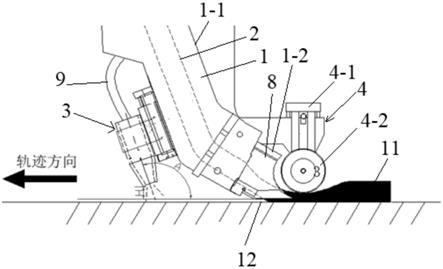

图1是本实用新型的表面连续贴装系统的示意图。

[0029]

图2-图3是本实用新型的表面连续贴装系统的另一些实施例的示意图。

[0030]

图4是本实用新型的表面连续贴装系统的应用示意图。

[0031]

图5是本实用新型的表面连续贴装系统贴装密封条的测试结果对比图。

具体实施方式

[0032]

为了更了解本实用新型的技术内容,特举具体实施例并配合所附图式说明如下。

[0033]

在本公开中参照附图来描述本实用新型的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本实用新型的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本实用新型所公开的构思和实施例并不限于任何实施方式。另外,本实用新型公开的一些方面可以单独使用,或者与本实用新型公开的其他方面的任何适当组合来使用。

[0034]

结合图1-4所示,根据本实用新型的实施例的表面连续贴装系统,油漆适用于对车门、b柱等零部件的油漆表面连续贴装密封条的处理。本实用新型在实现过程中,同时使用等离子组件以及滚压组件对油漆表面进行活化处理,并在活化处理后贴装密封条,再通过滚压处理,实现稳固的粘贴。

[0035]

作为实例性的实施方案中,表面连续贴装系统包括支撑臂1、密封条输送机构2、等离子组件3以及滚压组件4。

[0036]

如图1结合图4所示,在优选的实施例中,支撑臂1构造为机器人的机械臂。如图4所示的示例中,机器人为多轴机器人,机器人的一个机械臂构成为支撑臂,在提供支撑和固定的同时,可随着机器人做多个方向的运动动作。

[0037]

可选地,多轴机器人可使用现有的工业机器人,例如kuka公司的多轴机器人,可实现五轴、六轴等多自由度的运动控制,如此将本实用新型的密封条输送机构2、等离子组件3以及滚压组件4进行集成。

[0038]

为了便于说明,我们在下面的实施例中以汽车车门为例进行说明,在实施的过程中,需要将密封条压紧到车门的油漆表面。

[0039]

可选地,结合图1-3所示,支撑臂1与车门12的表面呈预定角度设置,例如可以以利于输送密封条的方式进行角度限位。例如图示的实施例中,支撑臂1包括支撑段1-1和倾斜段1-2,支撑段1-1通常具有更大的倾斜角度。图示的可选实施例中,在轨迹方向上,倾斜段与车门表面的夹角范围在30-50度之间,与支撑段之间则具有50-70度的夹角范围。

[0040]

如图1,支撑臂1的内部或者表面设置有一密封条输送机构2,被设置用于朝向零件表面输送密封条11。

[0041]

等离子组件3和滚压组件4均固定到支撑臂上,并且沿着轨迹方向分别设置在密封条输送机构的两侧。

[0042]

等离子组件3的等离子枪头朝向零件的油漆表面并保持一定距离,对油漆表面进行活化处理;滚压组件4被设置用于对贴装到活化表面的密封条11进行滚压处理。

[0043]

结合图1、2、3所示,如此在连续贴装密封条11(例如弹性密封条)的过程中,同步对车门油漆表面进行等离子活化处理,然后粘贴密封条到车门油漆表面,再通过后方的滚压组件4进行滚压,实现稳固的粘贴和压紧,保证粘贴的效果。

[0044]

优选地,支撑臂的末端,即倾斜段的位置,还设置有一用于对密封条输送机构的输送的密封条进行导向的密封条导向块8,密封条导向块沿着轨迹方向设置位于滚压组件的前方,以使得输送的密封条被导向和小角度地倾斜并与车门表面贴附。

[0045]

可选地,滚压组件4包括一固定到支撑臂上的压力气缸4-1以及由压力气缸驱动的滚压轮4-2,通过滚压轮4-2对密封条进行滚压压紧。在不同的密封条贴装工艺中,对于某一个车门的贴装来说,尤其优选的是通过滚压组件以恒压力的方式驱动滚压轮滚压密封条,以保证滚压的一致性。

[0046]

在优选的实施例中,等离子组件4被设置通过一角度可调机构9安装到支撑臂上,例如通过该机构可实现对等离子组件的角度、高度的调节,以用来调节等离子组件的喷嘴与车门的车漆表面的距离和角度,从而实现稳定的活化处理。

[0047]

优选地,等离子组件的功率控制在500w以上,使得车门漆面plasma处理后,通过达英液测试活化值达到40以上。结合图5所示的测试结果对比可见,本实用新型的表面贴装系统对车门表面车漆上的密封条的黏贴紧密,通过全自动的粘贴式密封条的预处理,滚压安装,一致性高,稳定性好;在一个工位内,通过一套系统完成处理及安装过程,节省场地面积,节省工艺时间,节省设备台套数量,节省人力以及原材料的生产成本,提升了生产节拍;等离子处理相对于传统的底涂涂抹方案,本实用新型的实施方式绿色环保,规避了底涂剂对人员健康风险。

[0048]

例如,在图示的实施例中,等离子组件的等离子枪头与车门零件的油漆表面的距离(h)控制在5-15mm范围内,等离子枪头与零件的偏摆角度(a)控制在45

°-

135

°

范围内。由于车门密封条粘结轨迹存在不规则性的特征,为了确保在车门不同的位置需要保持等离子枪头与车门板金之间有一个相对稳定的距离,可使用单独控制的伺服行程控制系统,在不同的位置,结合机械的测试,灵活修正,使得在操作作业过程中,等离子枪头的位置恒定。如此,结合图示,当机器人在车门板金上进行滚压时,结合机械臂在表面贴装处理中的速度控制,例如整体控制在3m/min-6m/min之间,确保在不影响节拍的同时,不会对局部的漆面做过长时间的等离子活化处理,然后等离子枪头会首先对车门板金进行活化处理,通过上述的角度和位置控制保证对被处理设备做最优化处理,在经过贴装和后续的滚压,确保对粘贴到被表面处理及粘贴设备上的密封条进行恒定压力滚压。

[0049]

结合图5的测试,其直观的展示了等离子处理对密封条粘贴效果的催进作用。从中可以看出,本实用新型的系统中处理对密封条的粘贴强度促进非常明显。在右侧,手工剥离密封条,胶带无法完全剥离,导致胶带呈现撕裂状态,一部分残留在车门上,这种效果即理想的粘贴效果。而未处理一侧(左侧),密封条及胶带被完全撕下,无任何残留,即粘贴效果不佳。

[0050]

虽然本实用新型已以较佳实施例揭露如上,然其并非用以限定本实用新型。本实用新型所属技术领域中具有通常知识者,在不脱离本实用新型的精神和范围内,当可作各

种的更动与润饰。因此,本实用新型的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1