一种新型复合材料脚手架架杆的制作方法

[0001]

本实用新型涉及建筑用脚手架,具体涉及一种新型复合材料脚手架架杆。

背景技术:

[0002]

脚手架是为了保证建筑施工顺利进行而搭设的工作平台,现有的脚手架按材料不同可分为木杆脚手架、竹杆脚手架和钢管脚手架。

[0003]

但是,随着我国大量现代化大型建筑体系的出现,现有的脚手架已不能适应建筑施工发展的需要,现有的脚手架在实际使用中存在有不足之处,木杆脚手架和竹杆脚手架的承重能力差,易变形易折断,使用安全性差,损坏率和更换率高,不利于节能环保,钢管脚手架的用钢量大,重量重,不利于装拆操作,劳动强度大,施工成本高,因此,大力研发和推广应用新型脚手架是当务之急。

技术实现要素:

[0004]

本实用新型的目的在于解决现有技术存在的不足,提供一种新型复合材料脚手架架杆,结构简单新颖,机械强度高,承重能力强,重量轻,节能环保,制作工艺先进成熟、易实施,可提高制作效率,降低制作成本。

[0005]

本实用新型采用的技术方案是:一种新型复合材料脚手架架杆,包括架杆主体1,架杆主体1为一次性挤压成型的玻璃纤维增强聚氨酯树脂整体构件,其形状为圆柱形管状,其内圆面上呈圆形阵列状均匀设置有多个加强筋11。

[0006]

进一步改进在于,所述的架杆主体1的两端设置有加强保护端套2,加强保护端套2为金属整体构件,其形状为u形圆圈状,其内圈与外圈之间形成有u形安装腔21,加强保护端套2的内圈上呈圆形阵列状均匀设置有多个开口槽22,开口槽22的下端面高于u形安装腔21的底面,架杆主体1的端部插入在u形安装腔21内,加强筋11插入在开口槽22中,其之间形成有填充粘接腔4,填充粘接腔4内填充有聚氨酯结构胶3。

[0007]

本实用新型与现有技术相比具有以下有益效果:

[0008]

1)本实用新型的架杆主体为聚氨酯树脂与玻璃纤维复合形成,具有高的机械强度,承重能力强,重量轻;

[0009]

2)本实用新型的金属占比非常低,重量轻,降低了金属材料的使用比例,有利于节能环保,有利于降低装拆操作的劳动强度;

[0010]

3)本实用新型的制作工艺为架杆主体一次性整体成型,聚氨酯结构胶组装注入粘接固化,对架杆主体和加强保护端套进行粘接连接,制作工艺先进成熟、易实施、易操作。

附图说明

[0011]

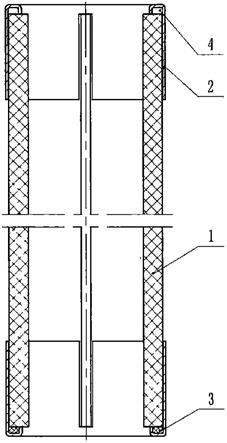

图1为本实用新型的结构示意图,

[0012]

图2为图1的剖视图,

[0013]

图3为本实用新型中加强保护端套的结构示意图。

具体实施方式

[0014]

下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

[0015]

如图1、图2和图3所示,一种新型复合材料脚手架架杆,包括架杆主体1,架杆主体1为一次性挤压成型的玻璃纤维增强聚氨酯树脂整体构件,其形状为圆柱形管状,其内圆面上呈圆形阵列状均匀设置有四个加强筋11,架杆主体1的两端设置有加强保护端套2,加强保护端套2为金属整体构件,其形状为u形圆圈状,其内圈与外圈之间形成有u形安装腔21,加强保护端套2的内圈上呈圆形阵列状均匀设置有四个开口槽22,开口槽22的下端面高于u形安装腔21的底面,架杆主体1的端部插入在u形安装腔21内,加强筋11插入在开口槽22中,其之间形成有填充粘接腔4,填充粘接腔4内填充有聚氨酯结构胶3。

[0016]

本实用新型的优选实施例中,架杆主体1为无碱连续玻璃纤维和/或玻璃纤维布和/或玻璃纤维毡浸润双组分聚氨酯树脂固化形成,架杆主体1中的无碱连续玻璃纤维和/或玻璃纤维布和/或玻璃纤维毡与双组分聚氨酯树脂的重量份比为77~85∶15~23,所述双组分聚氨酯树脂的a组分为异氰酸酯,b组分为多元醇,a组分与b组分的重量份比为105~120∶100。

[0017]

本实用新型的优选实施例中,该架杆的架杆主体1为玻璃纤维增强聚氨酯树脂复合材料通过挤压成型工艺一次性挤压成型的整体构件,形状为圆柱形管状,内圆面上均匀设置有四个加强筋11,机械强度高,承重能力强,重量轻;加强保护端套2套装在架杆主体1的两端,起保护作用,可减少损坏,有利于装拆操作;u形安装腔21为开口腔,可方便聚氨酯结构胶3的注入填充,聚氨酯结构胶3粘接固化对架杆主体1和加强保护端套2进行粘接连接,制作工艺先进成熟、易实施、易操作。

[0018]

该新型复合材料脚手架架杆可通过以下步骤进行制作:一、将无碱连续玻璃纤维和/或玻璃纤维布和/或玻璃纤维毡与双组分聚氨酯树脂的重量份比为77~85∶15~23、反应温度为110~240℃的条件下进行浸润混合加热固化拉挤形成架杆主体1;二、将架杆主体1竖直放置,将加强保护端套2以u形安装腔21朝上放置在架杆主体1的下方;三、在环境温度为20~30℃的条件下,将适量的聚氨酯结构胶3注入在u形安装腔21内,将架杆主体1的端部插入在u形安装腔21内,同时在架杆主体1上施加一定的压力,时间为3~10分钟;四、竖直静止放置24~48小时,使聚氨酯结构胶3完全粘接固化,将架杆主体1和加强保护端套2粘接成型为一个整体。一次性拉挤整体成型、粘接固化成型制作工艺先进成熟、易实施、易操作。

[0019]

不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1