一种电缆罩零件的压塑成型模具的制作方法

1.本实用新型涉及一种电缆罩零件的压塑成型模具,属于模具设计领域。

背景技术:

2.某产品上的电缆罩零件是非金属加工而成的薄壁件,电缆罩的结构为u形截面,且在长度方向上呈波浪形延伸,如图3、4所示。电缆罩传统加工方法是先将非金属材料压制成平板状的毛坯,再根据形状机加成型。由于其形状及材料的特殊性,传统成型方法存在如下缺陷:第一,浪费材料,加工成本高。第二,加工周期长,影响生产进度。第三,加工过程中容易崩裂,影响产品质量。为解决上述问题,拟采用直接压制成型的方式成型该类零件。但采用传统的模具结构成型时,是通过顶杆直接顶底板,底板再顶制件的方式将制件顶出,由于该零件形状的特殊性,属于异型薄壁件,采用该方式时会造成在顶出过程中,底板受力点不在中心上,从而受力不均,将底板顶偏或卡死,而无法顶出制件,或是将制件直接撕裂等问题,因此需设计一种新的注塑模具结构,以解决上述问题。

技术实现要素:

3.本实用新型的目的是为采用压制成型方法加工异型薄壁件的电缆罩零件,而提供一种电缆罩零件的压塑成型模具。

4.本实用新型的目的是通过以下技术方案实现的:

5.本实用新型的一种电缆罩零件的压塑成型模具,包括支撑底板、通过支撑筒固定在所述支撑底板上方的外模、安装在所述外模下方推杆组件、以及与上模板固定的上模;

6.所述上模的下端外形与电缆罩零件的内形相匹配;

7.所述外模的上端开有与电缆罩零件外形相匹配的压制模腔,且所述压制模腔的底部均布有多个推杆通过孔;

8.所述支撑底板的中心开有顶杆通过孔;

9.所述推杆组件包括放置在所述支撑底板上板面的推板、固定在所述推板下板面的顶杆,以及垂直固定在所述推板上板面的一组推杆;所述顶杆的下端穿出所述支撑底板的顶杆通过孔,所述推杆的分布位置与所述外模压制模腔底部的推杆通过孔的分布位置相匹配,且当所述推板的下板面与所述支撑底板上板面接触时,各个所述推杆的上端面与所述外模压制模腔底部的压制平面齐平;退模时,通过顶杆将推板顶起,进而使各个推杆将压制模腔内的压制件向上顶出。

10.所述外模的上端设置有中部开有上模通过孔的止退板,所述止退板通过长螺钉与所述支撑底板固定,所述止退板起到防止上模上移时,压制件随其移动。所述止退板的下板面与所述外模的上板面通过肩台结构配合。所述止退板的外沿与所述上模板的外沿开有向对应的u形槽,通过在所述止退板的u形槽和所述上模板的u形槽内同时插入连动螺钉,使所述上模板带动上模上移的同时带动所述止退板与所述外模分离。所述连动螺钉的长度大于合模时所述上模板与所述止退板的间距,使所述上模板带动上模上移时,所述上模与压制

件分离后,再带动所述止退板与所述外模分离。

11.所述止退板的上端固定有中部开有上模通过孔的导向板,且所述导向板的上模通过孔的宽度从上至下圆弧形收敛,对上模下移进行导向的同时方便进料。

12.所述外模的下板面竖直固定有一组导柱,所述推板和所述支撑底板上开有与所述导柱相匹配的导向孔,使所述推板在上下移动时通过导柱导向。

13.工作过程

14.压制时,首先将模压料加入压制模腔内,通过上模板带动上模向压制模腔内压制;压制完成后,在所述止退板的u形槽和所述上模板的u形槽内同时插入连动螺钉,通过所述上模板带动上模上移,使所述上模与压制件首先分离后;之后,然后卸除长螺钉,所述上模板继续上移过程中,通过连动螺钉带动所述止退板与所述外模分离;然后通过所述顶杆推动所述推板上移,所述推板带动各个推杆上升,所述推杆将压制件向上平稳顶出。

15.有益效果

16.本实用新型的压塑成型模具,有效解决了非金属电缆罩零件成型困难的难题,退模方便,且所成型的产品工艺简单,一致性好,质量精度高,加工工序少,生产成本低,生产效率高,经济效益好,具有很大的推广应用价值。

附图说明

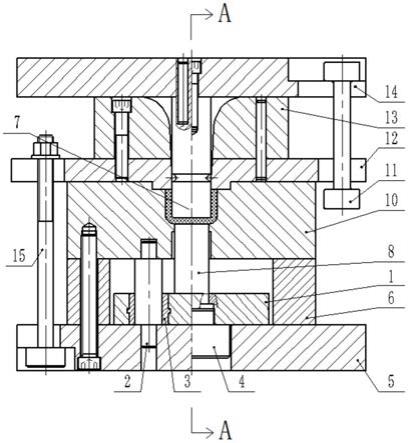

17.图1为本实用新型压塑成型模具的主视剖面图;

18.图2为图1的a

‑

a向剖面图;

19.图3为待压制产品电缆罩零件的主视图;

20.图4为图3的右视图;

21.图中,1

‑

推板;2

‑

导柱;3

‑

导套;4

‑

顶杆;5

‑

支撑底板;6

‑

支撑筒;7

‑

上模;8

‑

推杆;10

‑

外模;11

‑

连动螺钉;12

‑

止退板;13

‑

导向板;14

‑

上模板;15

‑

长螺钉。

具体实施方式

22.下面结合附图和实施例对本实用新型的内容作进一步说明。

23.实施例

24.如图1、2所示,本实用新型的一种电缆罩零件的压塑成型模具,包括支撑底板5、通过支撑筒6固定在所述支撑底板5上方的外模10、安装在所述外模10下方推杆组件、以及与上模板14固定的上模7;

25.所述上模7的下端外形与电缆罩零件的内形相匹配;

26.所述外模10的上端开有与电缆罩零件外形相匹配的压制模腔,且所述压制模腔的底部均布有多个推杆通过孔;

27.所述支撑底板5的中心开有顶杆通过孔;

28.所述推杆组件包括放置在所述支撑底板5上板面的推板1、固定在所述推板1下板面的顶杆4,以及垂直固定在所述推板1上板面的一组推杆8;所述顶杆4的下端穿出所述支撑底板5的顶杆通过孔,所述推杆8的分布位置与所述外模10压制模腔底部的推杆通过孔的分布位置相匹配,且当所述推板1的下板面与所述支撑底板5上板面接触时,各个所述推杆8的上端面与所述外模10压制模腔底部的压制平面齐平;退模时,通过顶杆4将推板1顶起,进

而使各个推杆8将压制模腔内的压制件向上顶出。

29.所述外模10的上端设置有中部开有上模通过孔的止退板12,所述止退板12通过长螺钉15与所述支撑底板5固定,所述止退板12起到防止上模7上移时,压制件随其移动。所述止退板12的下板面与所述外模10的上板面通过肩台结构配合。所述止退板12的外沿与所述上模板14的外沿开有向对应的u形槽,通过在所述止退板12的u形槽和所述上模板14的u形槽内同时插入连动螺钉11,使所述上模板14带动上模7上移的同时带动所述止退板12与所述外模10分离。所述连动螺钉11的长度大于合模时所述上模板14与所述止退板12的间距,使所述上模板14带动上模7上移时,所述上模7与压制件分离后,再带动所述止退板12与所述外模10分离。

30.所述止退板12的上端固定有中部开有上模通过孔的导向板13,且所述导向板13的上模通过孔的宽度从上至下圆弧形收敛,对上模7下移进行导向的同时方便进料。

31.所述外模10的下板面竖直固定有一组导柱2,所述推板1和所述支撑底板5上开有与所述导柱2相匹配的导向孔,使所述推板1在上下移动时通过导柱2导向。

32.工作过程

33.压制时,首先将模压料加入压制模腔内,通过上模板14带动上模7向压制模腔内压制;压制完成后,在所述止退板12的u形槽和所述上模板14的u形槽内同时插入连动螺钉11,通过所述上模板14带动上模7上移,使所述上模7与压制件首先分离后;之后,然后卸除长螺钉15,所述上模板14继续上移过程中,通过连动螺钉11带动所述止退板12与所述外模10分离;然后通过所述顶杆4推动所述推板1上移,所述推板1带动各个推杆8上升,所述推杆8将压制件向上平稳顶出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1